Изобретение относится к порошковой металлургии, в частности, к составу шихты, используемой для получения спеченного материала, применяемо- .го в производстве деталей ротационных компрессоров бытовых кондиционеров.

Целью изобретения является повышение механических и антифрикционных свойств спеченного материала.

Предлагаемая шихта для получения спеченного материала содержит порошок чугуна состава, мас.%: углерод 3,0- 3,8; кремний 1,,8; марганец 0,5- 1,0; фосфор 0,5-1,0; сера 0,05-0,1; железо остальное, порошок стекла марки С 88-5 крупностью 10-100 мкм и порошок железа, а отношение крупности порошка чугуна и крупности порошка стекла составляет 1:0,5 - 1:0,1 при следующем соотношении компонентов шихты, мас.%: порошок чугуна 10-50; порошок стекла марки С 88-5 2-10; порошок железа остальное.

Пример. Предлагаемую шихту получают смешиванием в Y -образном смесителе в течение 2,4 кс порошков железа марки ПЖ2МЗ (ГОСТ ) 40-88 мас.%, чугуна 10-50 мас. (получается из стружки, образуемой при изготовлении деталей ротационных компрессоров), содержащего, мас.б: углерод 3,0-3,8; кремний 1,5-2,8;

ел

Ю

Од

;о

о со

315

марганец 0,5-1,0; фосфор 0,05-0,1; сера 0,05-0,1 крупностью 100-200 мкм, и вакуумного стекла марки С 88-5 (ОСТ 11027.037-79) 2-10 масД крупностью 10-100 мкм. Шихту прессуют под давлением ОО-ЮОО МПа и полученные формовки спекают при в течение 3,6 кс в атмосфере эндометри- ческого газа.

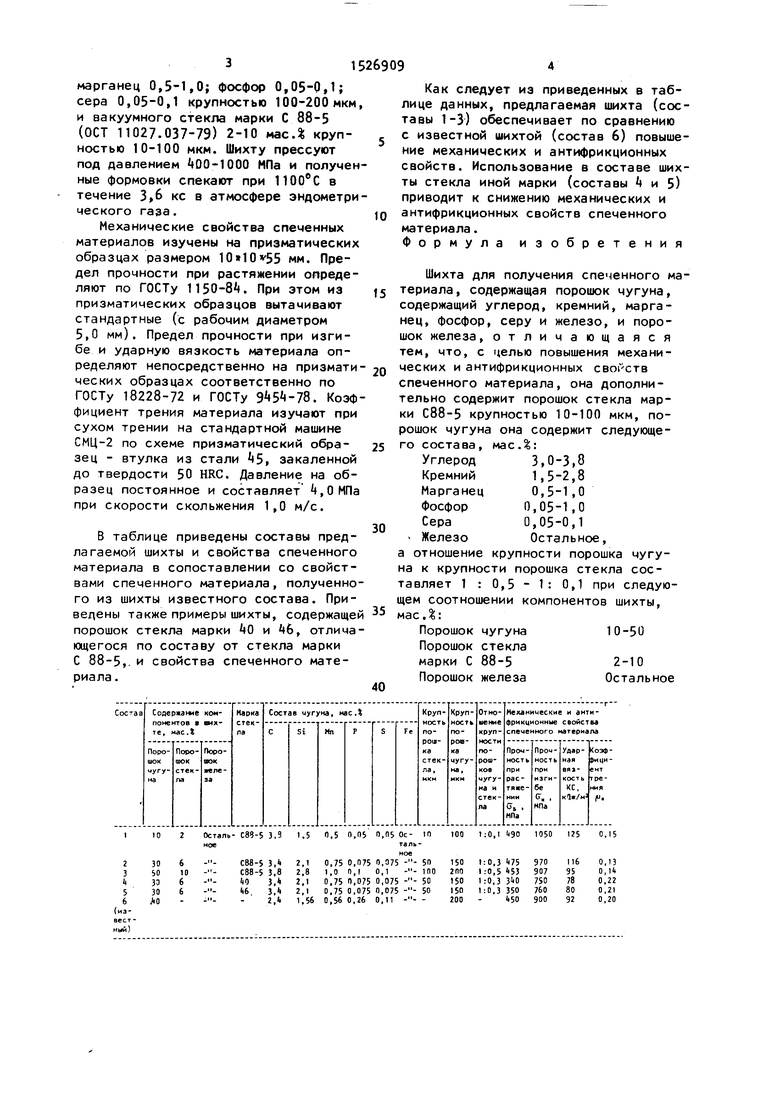

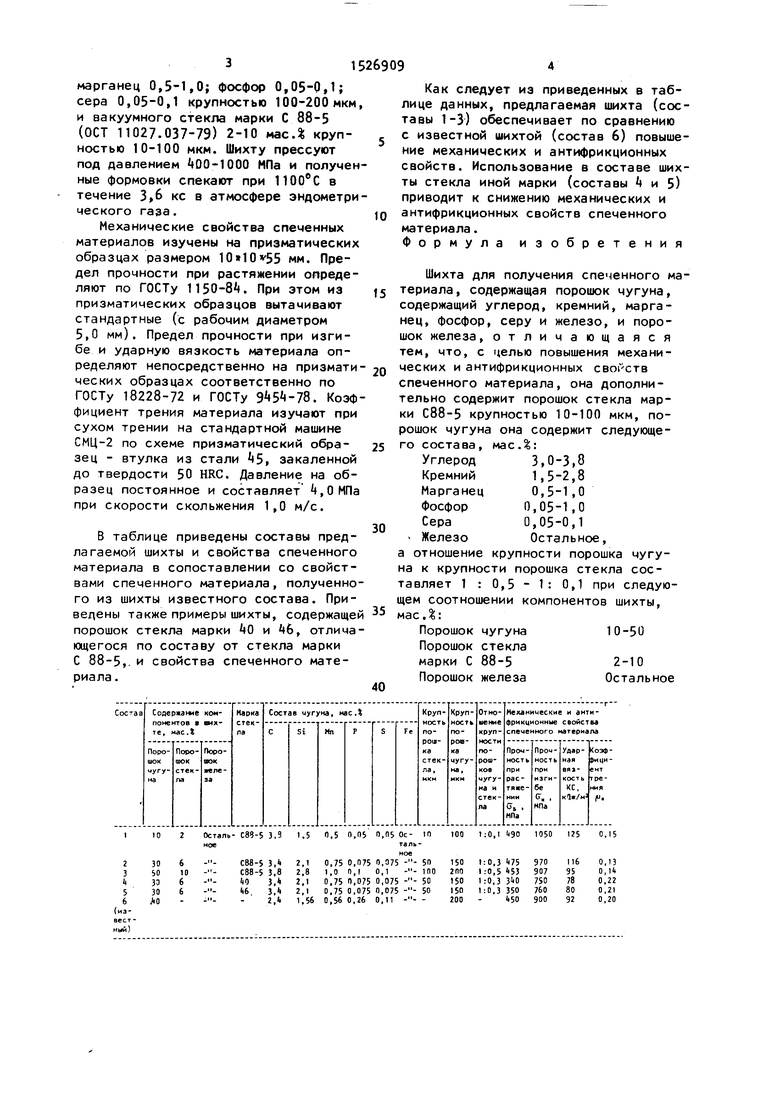

Механические свойства спеченных материалов изучены на призматических образцах размером 10 О« 55 мм. Предел прочности при растяжении определяют по ГОСТу 1150-8. При этом из призматических образцов вытачивают стандартные (с рабочим диаметром 5,0 мм). Предел прочности при изгибе и ударную вязкость материала определяют непосредственно на призмати- ческих образцах соответственно по ГОСТу 18228-72 и ГОСТу 9 5 «-78. Коэффициент трения материала изучают при сухом трении на стандартной машине СМЦ-2 по схеме призматический образец - втулка из стали 5, закаленной до твердости 50 HRC. Давление на образец постоянное и составляет ,ОМПа при скорости скольжения 1,0 м/с.

В таблице приведены составы предлагаемой шихты и свойства спеченного материала в сопоставлении со свойствами спеченного материала, полученного из шихты известного состава. Приведены также примеры шихты, содержащей порошок стекла марки ЦО и Ц6, отличающегося по составу от стекла марки С 38-5,. и свойства спеченного материала .

и

0

0

5

Как следует из приведенных в таблице данных, предлагаемая шихта (составы 1-3) обеспечивает по сравнению с известной шихтой (состав 6) повышение механических и антифрикционных свойств. Использование в составе шихты стекла иной марки (составы и 5) приводит к снижению механических и антифрикционных свойств спеченного материала. Формула изобретения

Шихта для получения спеченного материала , содержащая порошок чугуна, содержащий углерод, кремний, марганец, фосфор, серу и железо, и порошок железа,отличающаяся тем, что, с 1|елью повышения механических и антифрикционных свойств спеченного материала, она дополнительно содержит порошок стекла марки С88-5 крупностью 10-100 мкм, порошок чугуна она содержит следующе2025

30

35

40

го состава. Углерод Кремний Марганец Фосфор Сера Железо

мас.%;

3,0-3,8 1,5-2,8 0,5-1,0 0,05-1,0 0,05-0,1 Остальное, а отношение крупности порошка чугуна к крупности порошка стекла составляет 1 : 0,5 - 1: 0,1 при следующем соотношении компонентов шихты, мас.%:

Порошок чугуна 10-50 Порошок стекла

марки С 88-52-10

Порошок железа Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения спеченного антифрикционного материала на основе железа | 1989 |

|

SU1632627A1 |

| Шихта для получения композиционного спеченного материала | 1991 |

|

SU1836479A3 |

| Шихта для получения спеченного материала на основе железа | 1988 |

|

SU1632625A1 |

| Шихта для получения износостойкого спеченного материала на основе железа | 1990 |

|

SU1775224A1 |

| Шихта для получения износостойкого спеченного материала на основе железа | 1990 |

|

SU1752508A1 |

| Шихта для получения спеченного антифрикционного материала | 1987 |

|

SU1560396A1 |

| Шихта на основе порошка железа для получения спеченного материала | 1988 |

|

SU1585069A1 |

| СПЕЧЕННЫЙ АУСТЕНИТНЫЙ ЧУГУН | 1992 |

|

RU2048582C1 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1999 |

|

RU2170281C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО СПЕЧЕННОГО МАТЕРИАЛА | 1992 |

|

RU2031177C1 |

Изобретение относится к порошковой металлургии, в частности к составу шихты, используемой для получения спеченного материала, применяемого в производстве деталей ротационных компрессоров битовых кондиционеров. Целью изобретения является повышение механических и антифрикционных свойств спеченного материала. Предложенная шихты для получения спеченого материала, содержащая порошок чугуна, содержащий углерод, кремний, марганец, фосфор, серу и железо, и порошок железа, дополнительно содержит порошок стекла марки С88-5 крупностью 10-100 мкм в количестве 2-10 мас.%. Порошок чугуна содержит, мас.%: углерод 3,0-3,8

кремний 1,5-2,8

марганец 0,5-1,0

фосфор 0,05-1,0

сера 0,05-0,1

железо остальное. Отношение крупности порошка чугуна к крупности порошка стекла составляет 1:0,5-1:01. 1 табл.

| Радомысельский И.Д., Кузенко- ва М.А | |||

| Исследование свойств конструкционных металлокерамических материалов, изготовленных из смесей железного и чугунного порошков | |||

| - Порошковая металлургия, 19б1, № , с.5б-Ь2 | |||

| Авторское свидетельство СССР № , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-12-07—Публикация

1988-03-02—Подача