Изобретение относится к порошковой металлургии, в частности к составу шихты для получения спеченного материала на основе железа, используемого для изготовления самосмазывающихся подшипников.

Цель изобретения - повышение твердости, открытой пористости, масловпитывае- мости и антифрикционных свойств спеченного материала

Шихта для получения спеченного материала на основе железа содержит порошок чугуна состава, мас.%:углерод 2,8-3,8; кремний 1,6-2,8; марганец 0,4-1,0; фосфор 0,05-0,1; сера 0,05-0,1; железо остальное, крупностью 200-315 мкм, порошок меди крупностью 10-50 мкм, порошок олова и порошок железа при отношении крупности

порошка чугуна и порошка меди 6,3-2,0 при следующем соотношении компонентов шихты, мае. %: порошок меди 9-27, порошок олова 1-3, порошок чугуна 35-45, порошок железа остальное.

Пример. Предложенную шихту получали смешиванием вУ-образном смесителе в течение 3,6 кс следующих порошков, мас.%: железо марки ПЖВ2.200.24 - основа, чугун 35-45, содержащий, мас.%: С 2.8- 3,8; Si 1,5-2,8; Мп 0,4-1,0; Р 0,05-0,1; S 0,05-0,1, крупностью 200-315 мкм, медь марки ПМС-1 9-27, крупностью 10-50 мкм, олово марки ПО-2 1-3.

Отношение крупностей порошка чугуна и порошка меди составило 6,3-20. Порошок чугуна получали методом измельчения в шаО

00 S3 ON N3 СЛ

ровой мельнице стружки, образующейся при изготовлении рамы ротационных компрессоров. Шихту прессовали на гидравлическом прессе под давлением 400 МПа, а полученные формовки размером 10xjOx55 мм спекли в печи непрерывного действия в среде эндогаза при 1150°С с изотермической выдержкой в зоне спекания 3,6 кс,

Пористость образцов изучали гидростатическим методом, а масловпитываемость определяли по формуле ma - mi

Ммвп

mi

100%,

где mi - масса изделия до пропитки, г;

пл2 - масса изделия после пропитки маслом в вакууме, г,

Твердость спеченного материала измеряли на приборе Бринеля, а прочность при растяжении определяли на цилиндрических образцах с рабочим диаметром 5 мм. Коэффициент трения и интенсивность изнашивания определяли на машине трения СМЦ-2 при нагрузке 2 МПа. Перед испытанием на трение образцы пропитывали маслом ХМ- 6 под вакуумом при остаточном давлении 133 Па.

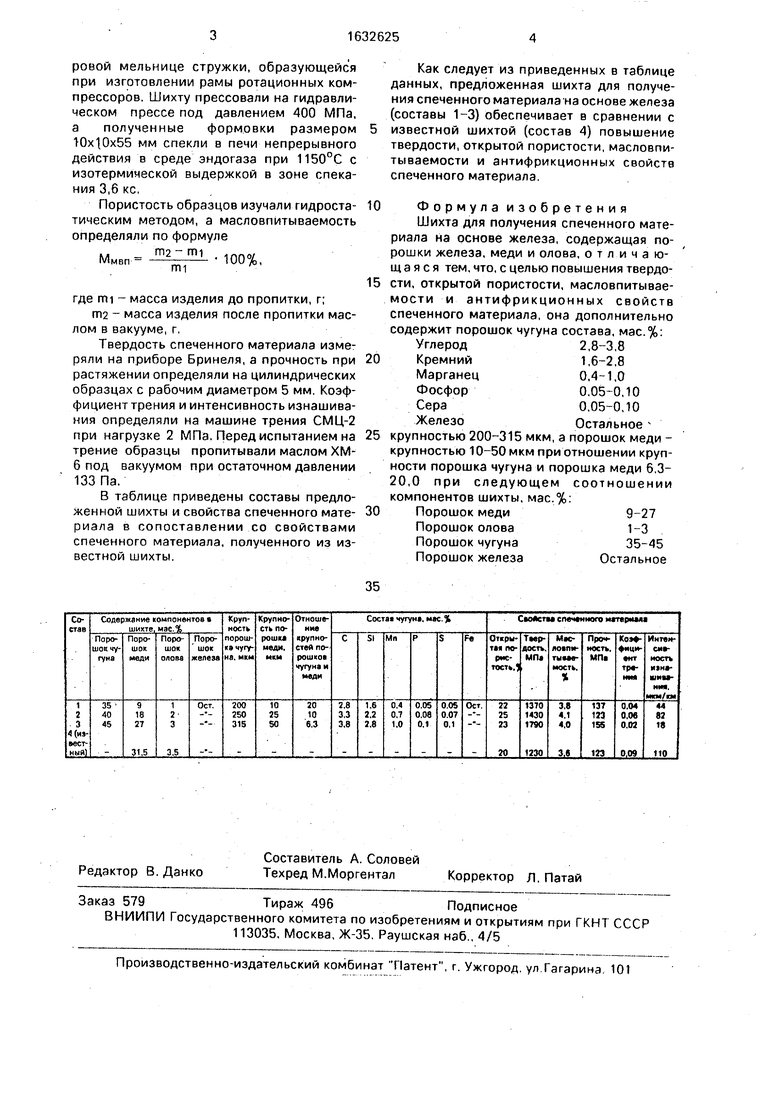

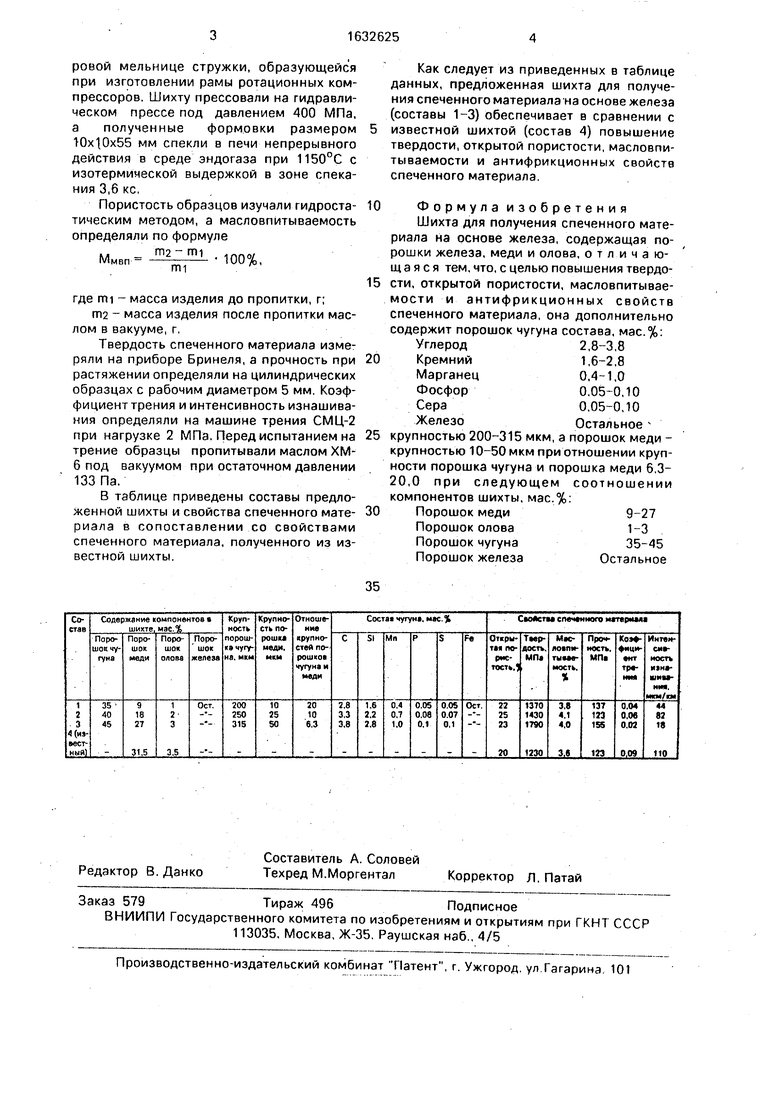

В таблице приведены составы предложенной шихты и свойства спеченного материала в сопоставлении со свойствами спеченного материала, полученного из известной шихты.

Как следует из приведенных в таблице данных, предложенная шихта для получения спеченного материала на основе железа (составы 1-3) обеспечивает в сравнении с известной шихтой (состав 4) повышение твердости, открытой пористости, масловпи- тываемости и антифрикционных свойств спеченного материала.

Ф о р м у л а и з о б р е т е н и я

Шихта для получения спеченного материала на основе железа, содержащая порошки железа, меди и олова, отличающаяся тем, что, с целью повышения твердо- сти, открытой пористости, масловпитывае- мости и антифрикционных свойств спеченного материала, она дополнительно содержит порошок чугуна состава, мас.%:

Углерод2,8-3,8

Кремний1,6-2,8

Марганец0,4-1,0

Фосфор0.05-0,10

Сера0,05-0,10

ЖелезоОстальное

крупностью 200-315 мкм, а порошок меди - крупностью 10-50 мкм при отношении крупности порошка чугуна и порошка меди 6,3- 20,0 при следующем соотношении компонентов шихты, мас.%: Порошок меди9-27

Порошок олова1-3

Порошок чугуна35-45

Порошок железаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения спеченного материала | 1988 |

|

SU1526909A1 |

| Шихта для получения композиционного спеченного материала | 1991 |

|

SU1836479A3 |

| Шихта для получения спеченного антифрикционного материала на основе железа | 1989 |

|

SU1632627A1 |

| Шихта для получения износостойкого спеченного материала на основе железа | 1990 |

|

SU1775224A1 |

| Шихта для получения износостойкого спеченного материала на основе железа | 1990 |

|

SU1752508A1 |

| Шихта на основе порошка железа для получения спеченного материала | 1988 |

|

SU1585069A1 |

| САМОСМАЗЫВАЮЩИЙСЯ ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ УЗЛОВ ТРЕНИЯ | 2008 |

|

RU2374346C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1998 |

|

RU2151212C1 |

| Шихта для получения спеченного антифрикционного материала | 1987 |

|

SU1560396A1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

Изобретение относится к порошковой металлургии, в частности к составу шихты для получения спеченного материала на основе железа, используемого для изготовления самосмазывающихся подшипников. Целью изобретения является повышение 2 твердости, открытой пористости, масловпи- тываемости и антифрикционных свойств спеченного материала. Шихта, содержащая порошки железа, меди и олова, дополнительно содержит порошок чугуна состава. мас.%: углерод 2,8-3,8; кремний 1,6-2,8; марганец 0,4-1; фосфор 0,05-0,1; сера 0,05-0,1; железо остальное, крупностью 200-315 мкм, а порошок меди - крупностью 10-50 мкм при отношении крупностей порошков чугуна и меди 6,3-20 при следующем соотношении компонентов шихты, мас.%: порошок меди 9-27; порошок олова 1-3; порошок чугуна 35-45; порошок железа остальное. Открытая пористость спеченного материала повышается на 2-5%, маслов- питываемость на 0,2-0,5%, твердость возрастает с 1230 до 1370-1790 МПа, коэффициент трения снижается с 0,09 до 0,06- 0,02, а интенсивность изнашивания снижается с 110 до 82-18 мкм/км. 1 табл. Ё

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Порошковая металлургия за рубежом (сигнальная информация по фирменной документации) | |||

| Киев, 1977, вып.1. | |||

Авторы

Даты

1991-03-07—Публикация

1988-12-14—Подача