Изобретение относится к порошковой металлургии, в частности к составу шихты для получения износостойкого спеченного материала на основе железа, и может быть использовано при изготовлении изделий антифрикционного назначения.

Известна шихта для получения износостойкого спеченного материала на основе железа, содержащая порошок природно легированного чугуна (30-40 мас.%) и порошок железа (остальное).

Недостатками данной шихты являются низкие механические свойства композиционного спеченного материала

Наиболее близкой по технической сущности к изобретению является шихта для получения износостойкого спеченного материала на основе железа, состоящая из порошков чугуна (10-50 мае %), стекла (2-10 мас.%) и железа (остальное) Причем порошок стекла марки С 88-5 имеет крупность 10-100 мкм, а соотношения крупности порошка чугуна к крупности порошка стекла равны 1 (0,5-1) 0,1

Недостатками известной шихты являются недостаточная ударная вязкость полученного материала. Этот недостаток связан с тем, что указанные соотношения компонентов чугуна и ЪтеклаТа также крупности их порошков не обеспечивают при спекании формирование ферритно-пер- литной структуры материала, следствием которого является недостаточная ударная вязкость.

Целью изобретения является повышение ударной вязкости спеченного материала.

Поставленная цель достигается тем, что шихта для получения износостойкого спеченного материала на основе железа, содержащая порошки чугуна, стекла и железа, содержит порошок чугуна крупностью 200- 400 мкм и порошок стекла крупностью 50- 160 мкм при соотношении крупности порошков чугуна и стекла 2,5-4,0, при следующем соотношении компонентов в шихте, мае %: порошок чугуна 30-60; порошок стекла 3-7; порошок железа - остальное.

Использование в составе шихты чугунного порошка в количестве 30-60 мас.% позволяет получить спеченный материал с феррито-перлитной структурой, а значит ,

сл

С

VJ СЛ Ю СЛ О 00

повысить его ударную вязкость. При содержании чугунного порошка менее 30 мас.% ударнааяязкость материала снижается ввиду преобладания в структуре феррита над перлитом. Кроме того, ухудшается смачива- емость металлических частиц со стеклом с вытекающими отсюда последствиями. Увеличение содержания чугунного порошка более 60 мас.% значительно ухудшает прессуемость шихты, а также снижает удар- ную вязкость спеченного материала. Наиболее высокая ударная вязкость спеченного материала обеспечивается при крупности порошка чугуна в интервале 200-400 мкм. При крупности порошка чугуна менее 200 мкм поверхности частиц обволакиваются включениями графита, в результате множественных соударений в мельнице при измельчении1 стружки чугуна. Наличие на поверхности частиц большого количества графита препятствует смачиванию порошка чугуна стеклом, следствием которого является снижение ударной вязкости материала. Использование чугунного порошка с крупностью более 400 мкм нежелательно, поскольку при этом невозможно достижение однородности шихты, а значит, стабильных и высоких механических свойств.

Оптимальным содержанием стекла в шихте является 3-7 мас.%. Приуменьшении содержания менее 3 мас.% резко ухудшаются ударная вязкость спеченных материалов ввиду недостаточности связующего компонента (стекла) частиц чугуна и железа. При содержании стекла более 7 мас.% на- блюдается ухудшение дегазации материала при спекании, следствием которЬго является снижение ударной вязкости. При крупности порошка стекла мене 50 мкм имеет место попадание частиц в зазоры пресс-ин- струмента, что приводит к задиру его рабочих элементов. Применение порошка стекла крупностью более 160 мкм вызывает грубую гетерогенность структуры материала после спекания, а следовательно и снижение уровня ударной вязкости.

Достижение достаточно высоких механических свойств обеспечивается при отно- шении крупности порошков чугуна и стекла в интервале 2,5-4,0. При нарушении этого интервала цель изобретения не достигается.

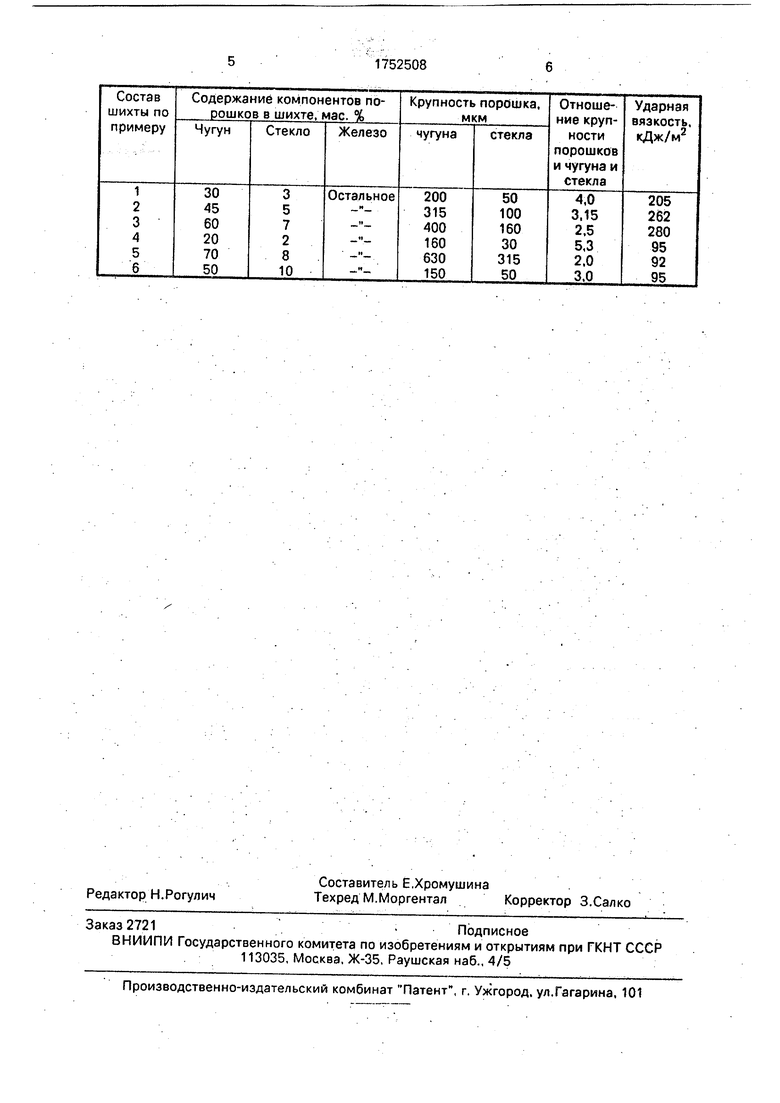

П р и м е р. В качестве исходных материалов используют порошок железа марки ПЖРВ 200-28 (33-67 мас.%); порошок чугуна ( содержит следующие элементы, мае. %: С 3-3.8; SI 1,5-2,8; Мп 0.5-1,0; S 0,05-0,1; Р 0,05-0,1), полученный измельчением стружки в шаровой мельнице (30-60 мас,%) крупностью 200-400 мкм, и порошок стекла марки С 88-5(3-7 мас.%) крупностью 50-160 мкм. При этом отношение крупности порошков чугуна и стекла составляет 2,5-4,0. Смешивание компонентов шихты проводят в Y-образном смесителе в течение 1,5 ч, а прессование образцов осуществляют на 100-тонном гидравлическом прессе под давлением 700 МПа. Полученные призматические заготовки размером 10x10x55 мм спекают в печи непрерывного действия в атмосфере эндотермического газа при 1150°С в течение 3,6 с. Ударную вязкость образцов изучают непосредственно на призматических образцах.

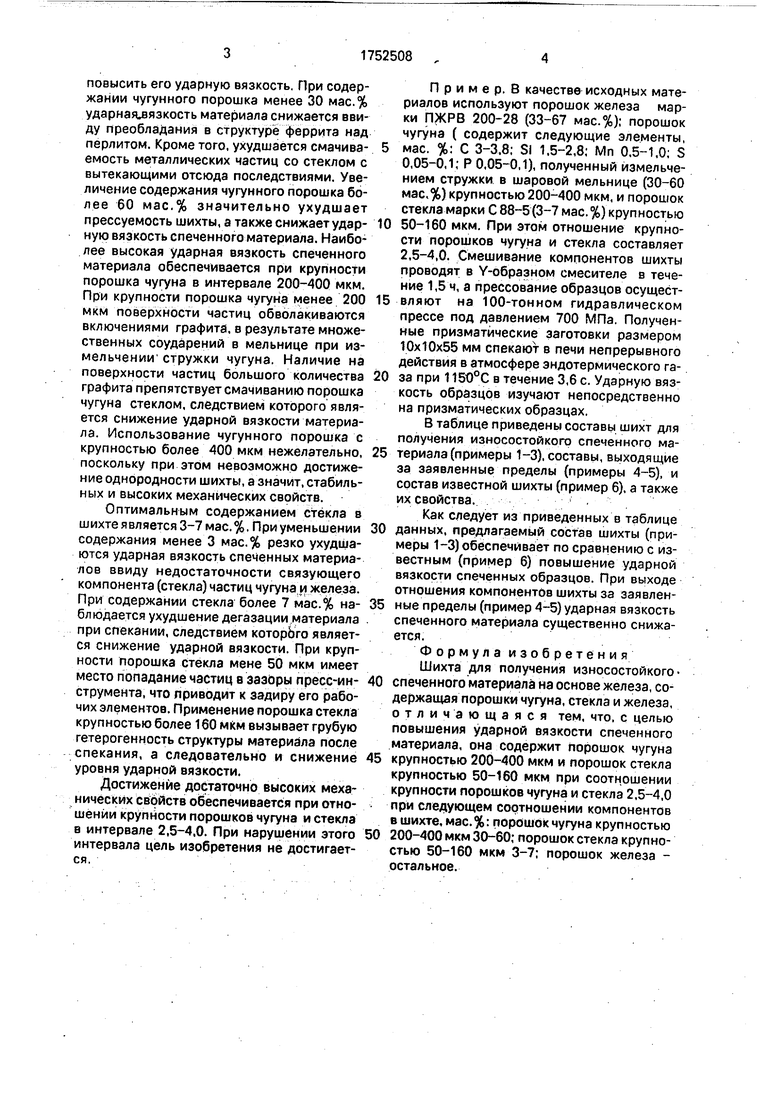

В таблице приведены составы шихт для получения износостойкого спеченного материала (примеры 1-3), составы, выходящие за заявленные пределы (примеры 4-5), и состав известной шихты (пример 6), а также их свойства.

Как следует из приведенных в таблице данных, предлагаемый состав шихты (примеры 1-3) обеспечивает по сравнению с известным (пример 6) повышение ударной вязкости спеченных образцов. При выходе отношения компонентов шихты за заявленные пределы (пример 4-5) ударная вязкость спеченного материала существенно снижается.

Формула изобретения

Шихта для получения износостойкого- спеченного материала на основе железа, содержащая порошки чугуна, стекла и железа, отличающаяся тем, что, с целью повышения ударной вязкости спеченного материала, она содержит порошок чугуна крупностью 200-400 мкм и порошок стекла крупностью 50-160 мкм при соотношении крупности порошков чугуна и стекла 2,5-4,0 при следующем соотношении компонентов в шихте, мас.%: порошок чугуна крупностью 200-400 мкм 30-60; порошок стекла крупностью 50-160 мкм 3-7; порошок железа - остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения износостойкого спеченного материала на основе железа | 1990 |

|

SU1775224A1 |

| Шихта для получения композиционного спеченного материала | 1991 |

|

SU1836479A3 |

| Шихта для получения спеченного антифрикционного материала на основе железа | 1989 |

|

SU1632627A1 |

| Шихта на основе порошка железа для получения спеченного материала | 1988 |

|

SU1585069A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО СПЕЧЕННОГО МАТЕРИАЛА | 1992 |

|

RU2031177C1 |

| Шихта для получения спеченного материала | 1988 |

|

SU1526909A1 |

| Шихта для получения спеченного материала на основе железа | 1988 |

|

SU1632625A1 |

| Способ изготовления спеченных изделий из железостеклянных материалов | 1991 |

|

SU1822382A3 |

| Шихта для получения спеченного материала на основе железа | 1989 |

|

SU1653895A1 |

| Шихта для получения спеченного материала | 1988 |

|

SU1563841A1 |

Сущность изобретения: шихта содержит порошок чугуна крупностью 200-400 мкм в количестве 30-60 мас.%, порошок стекла крупностью 50-160 мкм в количестве 3-7 мас.% и порошок железа остальное. При этом соотношение крупности порошков чугуна и стекла в шихте составляет 2,5-4. 1 табл.

| Шихта для получения спеченного износостойкого материала на основе железа | 1978 |

|

SU766745A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шихта для получения спеченного материала | 1988 |

|

SU1526909A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-08-07—Публикация

1990-10-10—Подача