Изобретение относится к порошковой металлургии, в частности к составу шихты для получения спеченного композиционного материала, используемого для изготовления сопел для , пескоструйной обработки, элементов узлов трения, работающих в активных средах, шарнирных элементов конвейеров, проходящих высокотемпературные зоны закаливания и цементации.

Цель изобретения - повышение физико- механических свойств композиционного материала и коррозионной стойкости в агрессивных средах.

Шихта для получения спеченного композиционного материала имеет следующий состав, мас.%: порошок алюминия 15-18,

графитовая смазка 30-35, асбест 10-12, порошок меди 20-22, порошок хрома 6-12, порошок серого чугуна 2-12.

П р и м е р. В форму, выполненную из нержавеющей стали, помещали исходные компоненты: асбест хризотиловый дисперсностью 30 мкм, медь дисперсностью 15 мкм, графитовая смазка, алюминий дисперсностью 10 мкм, хром марки ХР1 в виде гранул размером 30 мкм, чугун в виде порошка дисперсностью 10 мкм, полученного из серого чугуна.

Компоненты тщательно перемешивали, затем помещали в нагревательную печь и выдерживали в течение 40 мин при 800°С. Затем форма вынималась из печи, и после остывания заготовка извлекалась из формы.

ON СО О Os

чэ

DO

Из заготовки изготавливали сопла для дробеструйной обработки, а также образцы для определения физико-механических свойств и коррозионной стойкости в агрессивных средах.

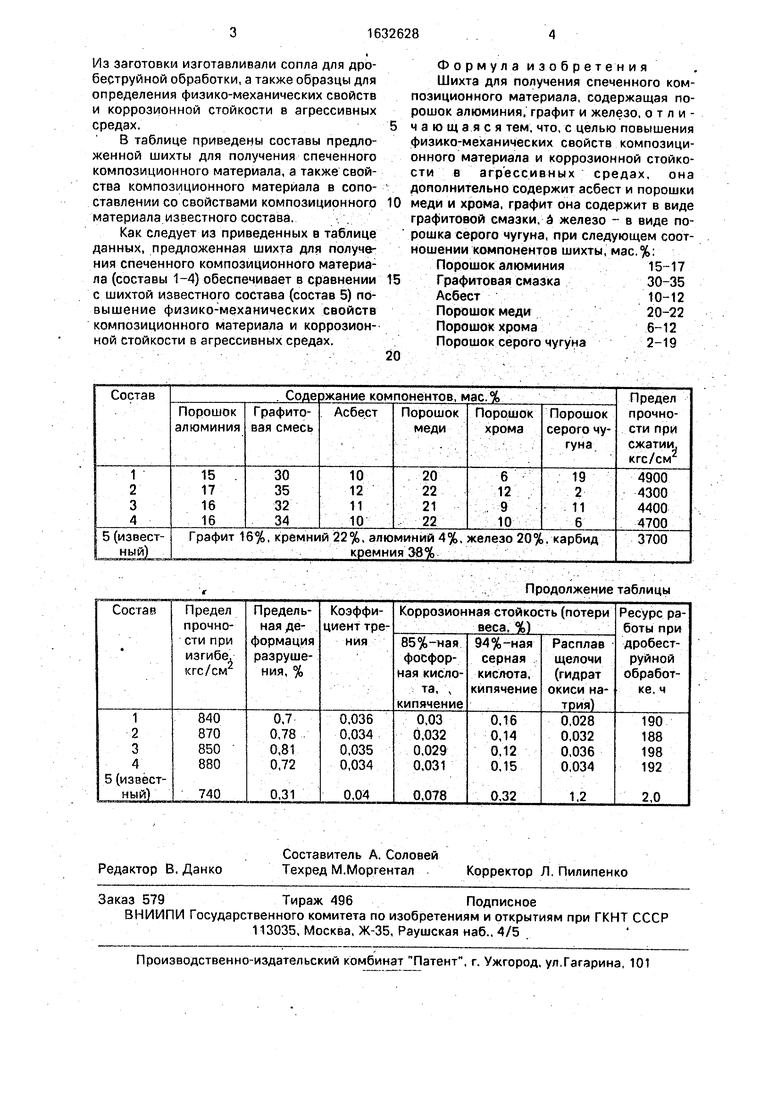

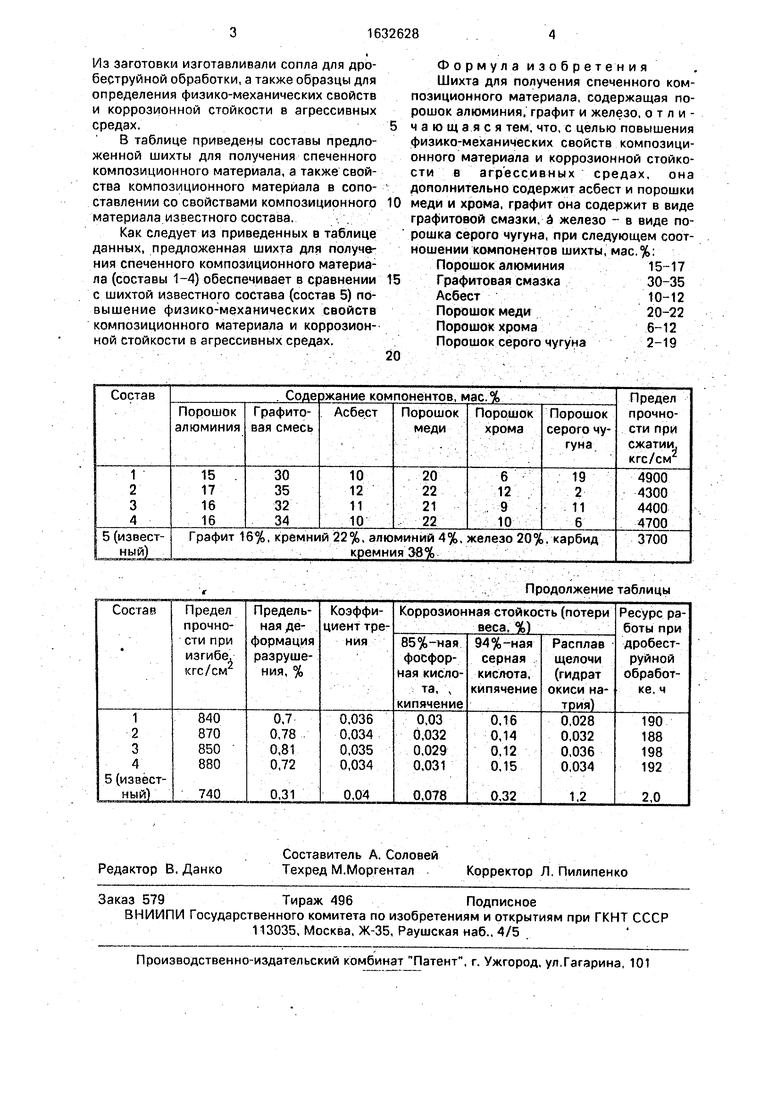

В таблице приведены составы предложенной шихты для получения спеченного композиционного материала, а также свойства композиционного материала в сопоставлении со свойствами композиционного материала известного состава.

Как следует из приведенных в таблице данных, предложенная шихта для получения спеченного композиционного материала (составы 1-4) обеспечивает в сравнении с шихтой известного состава (состав 5) повышение физико-механических свойств композиционного материала и коррозионной стойкости в агрессивных средах.

Ф о р м у л а и з о б р е т е н и я Шихта для получения спеченного композиционного материала, содержащая порошок алюминия, графит и железо, о т л и - чающаяся тем, что, с целью повышения физико-механических свойств композиционного материала и коррозионной стойкости в агрессивных средах, она дополнительно содержит асбест и порошки меди и хрома, графит она содержит в виде графитовой смазки, а железо - в виде порошка серого чугуна, при следующем соотношении компонентов шихты, мас.%:

Порошок алюминия15-17

Графитовая смазка30-35

Асбест10-12

Порошок меди20-22

Порошок хрома6-12

Порошок серого чугуна2-19

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ ДЛЯ КОНТАКТНЫХ ПЛАСТИН ТОКОПРИЕМНИКОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 2008 |

|

RU2400550C2 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-ФУВЛХЧ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2665651C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА ДЛЯ ТОРМОЗНЫХ КОЛОДОК И ТОРМОЗНАЯ КОЛОДКА | 2016 |

|

RU2645857C1 |

| СПОСОБ ВНЕПЕЧНОГО МОДИФИЦИРОВАНИЯ ЧУГУНОВ И СТАЛЕЙ | 2007 |

|

RU2344180C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА ТИТАНА | 2000 |

|

RU2190681C2 |

| СПОСОБ ВНЕПЕЧНОГО МОДИФИЦИРОВАНИЯ ЧУГУНОВ И СТАЛЕЙ | 2017 |

|

RU2652932C1 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 2014 |

|

RU2567418C1 |

Изобретение относится к порошковой металлургии, в частности к составу шихты для получения спеченного композиционного материала, используемого для изготовления сопел для пескоструйной обработки, элементов узлов трения, работающих в активных средах, шарнирных элементов конвейеров, проходящих высокотемпературные зоны закаливания и цементации. Цель - повышение физико-механических свойств композиционного материала и коррозионной стойкости в агрессивных средах. В шихту, содержащую порошок алюминия, графит и железо, вводят асбест и порошки меди и хрома. Графит берут в виде графитовой смазки, железо - в виде порошка серого чугуна. Содержание компонентов следующее, мас.%: порошок алюминия 15- 17; графитовая смазка 30-35; асбест 10-12; порошок меди 20-22; порошок хрома 6-12; порошок серого чугуна 2-19. Прочностные свойства композиционного материала повышаются на 20-25%, предельная деформация разрушения - в 2-2,2 раза, коэффициент трения снижается с 0,04 до 0,034, коррозионная стойкость в агрессивных средах повышается в 2 и более раз, ресурс работы при дробеструйной обработке возрастает с 2 до 190 ч. 1 табл. w k

Продолжение таблицы

| Антифрикционный углеграфитовый материал | 1975 |

|

SU544640A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорный силицированный материал | 1983 |

|

SU1121250A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-03-07—Публикация

1989-04-11—Подача