Изобретение относится к электродуговой сварке неповоротных стыков и может быть использовано в различных отраслях, в частности, при монтаже и ремонте энергетического оборудования, сварке ответственных трубопроводов котельных установок, судовых конструкций, при сварке санитар- но-технических труб, в строительстве.

Целью изобретения является повышение качества сварного соединения и производительности процесса.

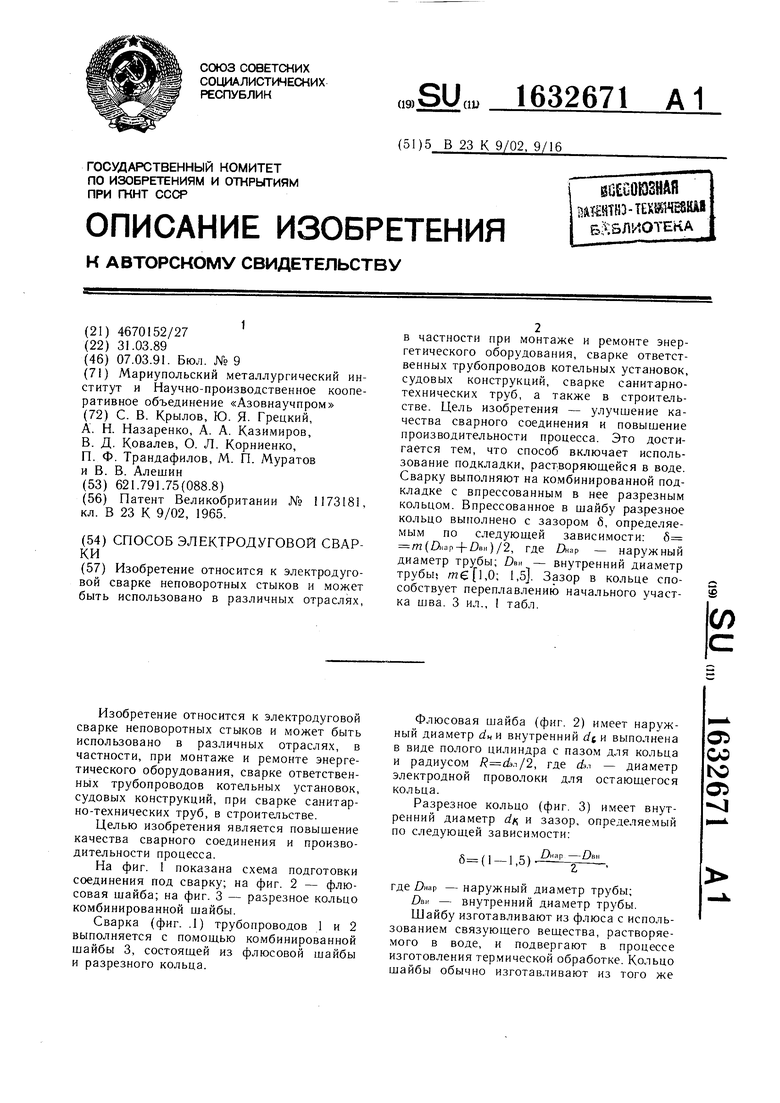

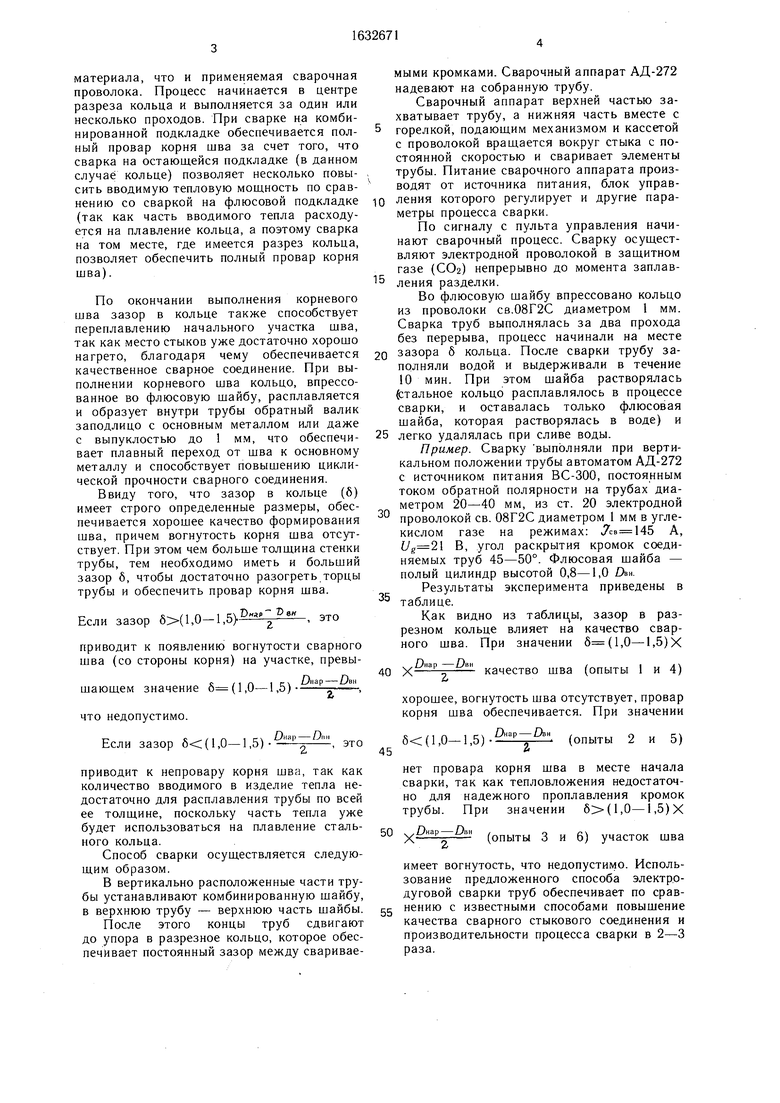

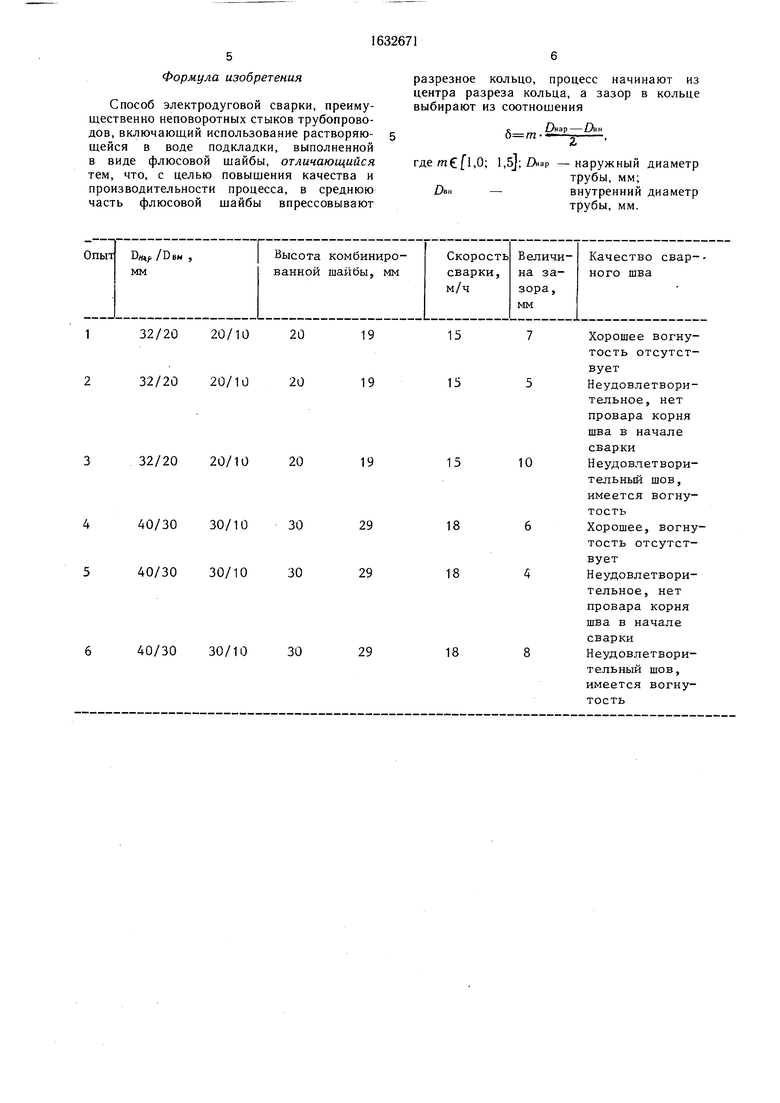

На фиг. 1 показана схема подготовки соединения под сварку; на фиг. 2 - флюсовая шайба; на фиг. 3 - разрезное кольцо комбинированной шайбы.

Сварка (фиг. .1) трубопроводов 1 и 2 выполняется с помощью комбинированной шайбы 3, состоящей из флюсовой шайбы и разрезного кольца.

Флюсовая шайба (фиг. 2) имеет наружный диаметр внутренний di и выполнена в виде полого цилиндра с пазом для кольца и радиусом , где сЬл - диаметр электродной проволоки для остающегося кольца.

Разрезное кольцо (фиг. 3) имеет внутренний диаметр с1ц и зазор, определяемый по следующей зависимости:

О5 СО

ьо

о J

6(1 -1,5)

Ј)нар /)в

г-

где - наружный диаметр трубы;

ZV - внутренний диаметр трубы.

Шайбу изготавливают из флюса с использованием связующего вещества, растворяемого в воде, и подвергают в процессе изготовления термической обработке. Кольцо шайбы обычно изготавливают из того же

материала, что и применяемая сварочная проволока. Процесс начинается в центре разреза кольца и выполняется за один или несколько проходов. При сварке на комбинированной подкладке обеспечивается полный провар корня шва за счет того, что сварка на остающейся подкладке (в данном случае кольце) позволяет несколько повысить вводимую тепловую мощность по сравнению со сваркой на флюсовой подкладке (так как часть вводимого тепла расходуется на плавление кольца, а поэтому сварка на том месте, где имеется разрез кольца, позволяет обеспечить полный провар корня шва).

По окончании выполнения корневого шва зазор в кольце также способствует переплавлению начального участка шва, так как место стыков уже достаточно хорошо нагрето, благодаря чему обеспечивается качественное сварное соединение. При выполнении корневого шва кольцо, впрессованное во флюсовую шайбу, расплавляется и образует внутри трубы обратный валик заподлицо с основным металлом или даже с выпуклостью до 1 мм, что обеспечивает плавный переход от шва к основному металлу и способствует повышению циклической прочности сварного соединения.

Ввиду того, что зазор в кольце (6) имеет строго определенные размеры, обеспечивается хорошее качество формирования шва, причем вогнутость корня шва отсутствует. При этом чем больше толщина стенки трубы, тем необходимо иметь и больший зазор б, чтобы достаточно разогреть торцы трубы и обеспечить провар корня шва.

Если зазор 6(1,0-1,5}

Ъен

ЭТО

приводит к появлению вогнутости сварного шва (со стороны корня) на участке, превышающем значение 6 (1,0-1,5)- ,

Ј/

что недопустимо.

Если зазор 6(1,0-1.5) , это

e-j

приводит к непровару корня шва, так как количество вводимого в изделие тепла недостаточно для расплавления трубы по всей ее толщине, поскольку часть тепла уже будет использоваться на плавление стального кольца.

Способ сварки осуществляется следующим образом.

В вертикально расположенные части трубы устанавливают комбинированную шайбу, в верхнюю трубу - верхнюю часть шайбы.

После этого концы труб сдвигают до упора в разрезное кольцо, которое обеспечивает постоянный зазор между сваривае

мыми кромками. Сварочный аппарат АД-272 надевают на собранную трубу.

Сварочный аппарат верхней частью захватывает трубу, а нижняя часть вместе с

горелкой, подающим механизмом и кассетой с проволокой вращается вокруг стыка с постоянной скоростью и сваривает элементы трубы. Питание сварочного аппарата производят от источника питания, блок управления которого регулирует и другие параметры процесса сварки.

По сигналу с пульта управления начинают сварочный процесс. Сварку осуществляют электродной проволокой в защитном газе (СО2) непрерывно до момента заплав- ления разделки.

Во флюсовую шайбу впрессовано кольцо из проволоки св.08Г2С диаметром 1 мм. Сварка труб выполнялась за два прохода без перерыва, процесс начинали на месте

0 зазора 6 кольца. После сварки трубу заполняли водой и выдерживали в течение 10 мин. При этом шайба растворялась Стальное кольцо расплавлялось в процессе сварки, и оставалась только флюсовая шайба, которая растворялась в воде) и

5 легко удалялась при сливе воды.

Пример. Сварку выполняли при вертикальном положении трубы автоматом АД-272 с источником питания ВС-300, постоянным током обратной полярности на трубах диаметром 20-40 мм, из ст. 20 электродной проволокой св. 08Г2С диаметром 1 мм в углекислом газе на режимах: А, В, угол раскрытия кромок соединяемых труб 45-50°. Флюсовая шайба -

ПОЛЫЙ ЦИЛИНДр ВЫСОТОЙ 0,8-1,0 DBH

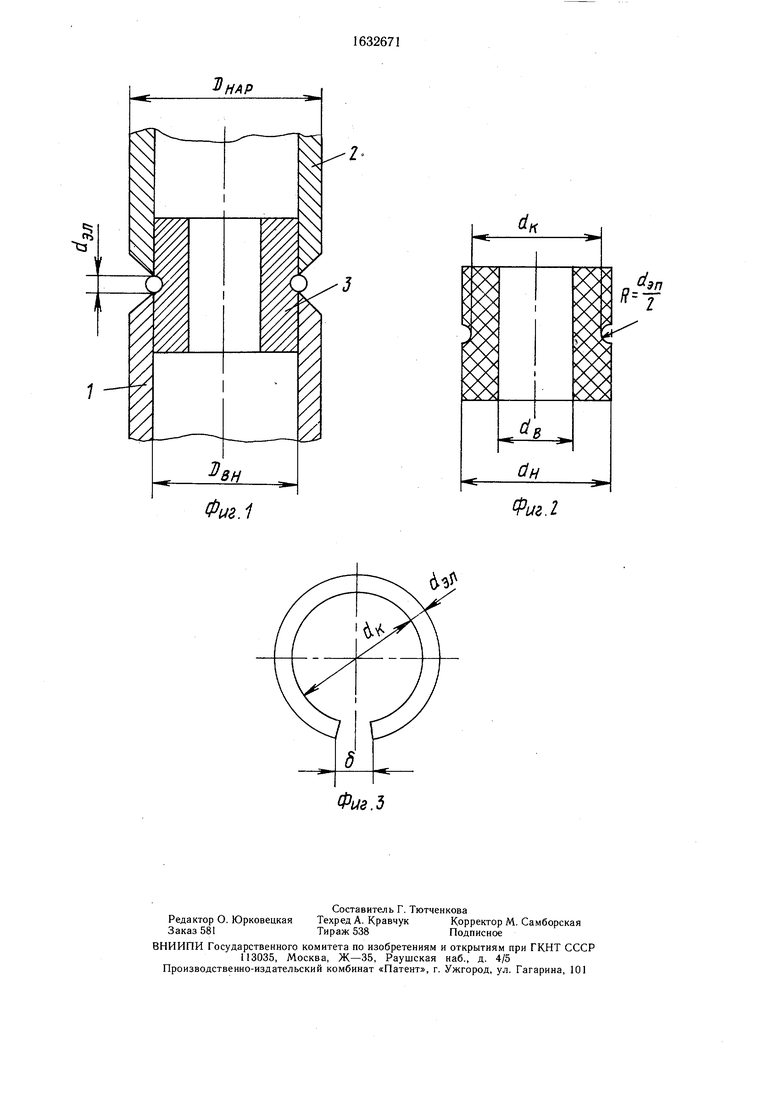

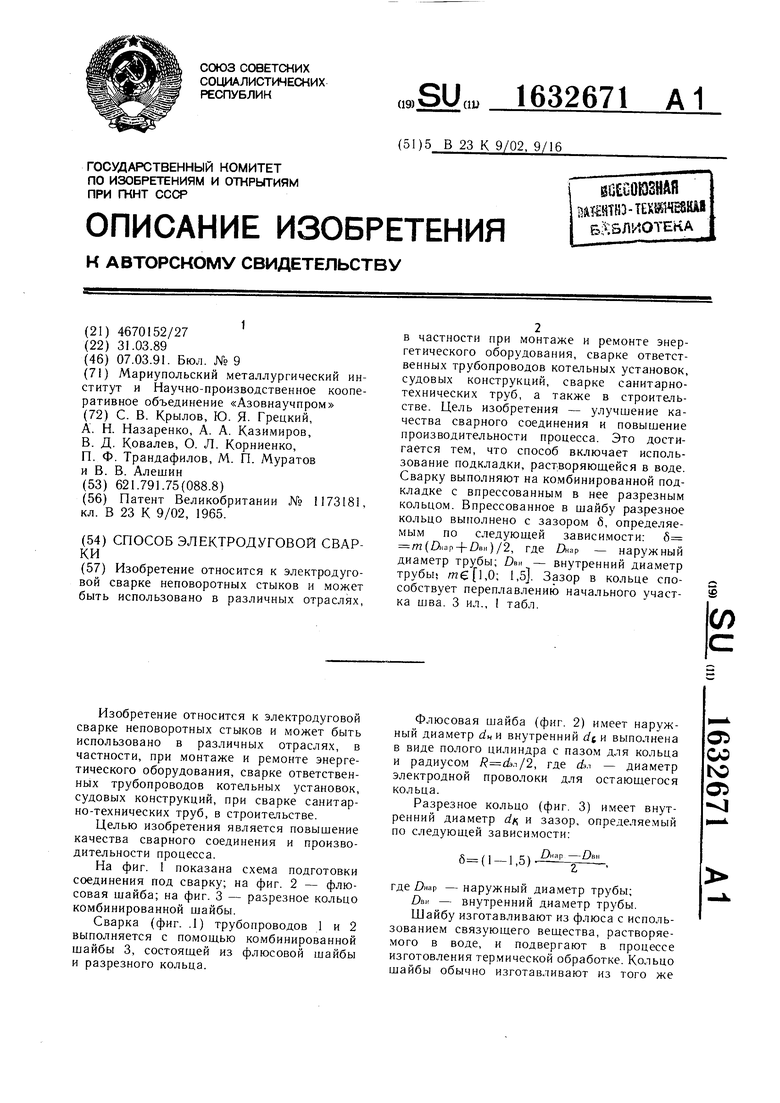

Результаты эксперимента приведены в 5 таблице.

Как видно из таблицы, зазор в разрезном кольце влияет на качество сварного шва. При значении 8(1,0-1,5)Х

0 X ар о- качество шва (опыты 1 и 4)

хорошее, вогнутость шва отсутствует, провар корня шва обеспечивается. При значении

6(l,0-l,5).)BH. (опыты 2 и 5) 5

нет провара корня шва в месте начала сварки, так как тепловложения недостаточно для надежного проплавления кромок трубы. При значении б(1,0-1,5)Х

0 чхЈ нарЈ)вн

X

(опыты 3 и 6) участок шва

имеет вогнутость, что недопустимо. Использование предложенного способа электродуговой сварки труб обеспечивает по срав- нению с известными способами повышение качества сварного стыкового соединения и производительности процесса сварки в 2-3 раза.

Формула изобретения

Способ электродуговой сварки, преимущественно неповоротных стыков трубопроводов, включающий использование растворяющейся в воде подкладки, выполненной в виде флюсовой шайбы, отличающийся тем, что, с целью повышения качества и производительности процесса, в среднюю часть флюсовой шайбы впрессовывают

разрезное кольцо, процесс начинают из центра разреза кольца, а зазор в кольце выбирают из соотношения

)нарLSBH

гдетС/ХО; 1.5J; -наружный диаметр

трубы, мм;

DBH-внутренний диаметр

трубы, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов | 2024 |

|

RU2832257C1 |

| Способ приварки технологических элементов к трубопроводу | 1981 |

|

SU1058182A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ШТАМПОСВАРНЫХ ДОНЬЕВ | 2009 |

|

RU2415741C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ, РАСПОЛОЖЕННЫХ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 2012 |

|

RU2555313C2 |

| Способ автоматической сварки углового соединения трубы с фланцем | 1988 |

|

SU1627354A1 |

| Способ электродуговой сварки | 1978 |

|

SU743810A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| ФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ СВАРКИ С ПРИНУДИТЕЛЬНЫМ ФОРМИРОВАНИЕМ КОЛЬЦЕВЫХ ШВОВ | 1990 |

|

SU1815890A1 |

| Способ дуговой сварки плавящимся электродом тавровых соединений | 1989 |

|

SU1696207A1 |

Изобретение относится к электродуговой сварке неповоротных стыков и может быть использовано в различных отраслях, в частности при монтаже и ремонте энергетического оборудования, сварке ответственных трубопроводов котельных установок, судовых конструкций, сварке санитарно- технических труб, а также в строительстве. Цель изобретения - улучшение качества сварного соединения и повышение производительности процесса. Это достигается тем, что способ включает использование подкладки, растворяющейся в воде. Сварку выполняют на комбинированной подкладке с впрессованным в нее разрезным кольцом. Впрессованное в шайбу разрезное кольцо выполнено с зазором 8, определяемым по следующей зависимости: 6 m( + Dnn)/2, где ZW - наружный диаметр трубы; - внутренний диаметр трубы; me f 1,0; 1,5. Зазор в кольце способствует переплавлению начального участка шва. 3 ил., 1 табл. Ю (Л

32/20 20/1020

32/20 20/10 20

32/20 20/10 20

40/30 30/10 30

40/30 30/10 30

40/30 30/10 30

9

9

9

9

9

9

15

15

18 18

18

7Хорошее вогнутость отсутствует

5Неудовлетворительное, нет провара корня шва в начале сварки

10 Неудовлетворительный шов, имеется вогнутость

6Хорошее, вогнутость отсутствует

4 Неудовлетворительное, нет провара корня шва в начале сварки

8Неудовлетворительный шов, имеется вогнутость

Фм.1

t4r

B

йн

Фиг.I

| Способ бесконтактного контроля формы поверхности,имеющей образующую | 1983 |

|

SU1173181A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-07—Публикация

1989-03-31—Подача