Изобретение относится к области изготовления деталей сложной формы с применением дуговой сварки в среде защитного газа, а именно к способам изготовления штампосварных доньев из высокопрочных сталей мартенситного класса типа 28Х3СНМВФА, 30ХСНВФА, 12Х3ГНМФБА.

Донья являются специфичными и ответственными силовыми узлами, конструкция которых представляет собой сферическое днище с приваренной к нему цилиндрической юбкой.

Наиболее ответственным элементом штампосварных доньев является сварное соединение, к которому предъявляются высокие требования по прочности и герметичности. В связи с этим механические свойства формируют упрочняющей термообработкой по режиму закалки с отпуском с обеспечением временного сопротивления разрыву σв>1176 МПа и относительного удлинения δ5>6%. При этом, при прочностных испытаниях, сварные швы должны сохранять целостность при воздействии внутреннего давления со стороны вогнутой части дна 20,2…25,5 МПа (разрушающее давление 26,6…32,3 МПа), а при пневмоиспытаниях - сохранять герметичность при давлении 0,25 МПа.

Кроме того, модернизация существующих и разработка новых образцов техники ответственного назначения, использующей в своих конструкциях высокопрочные штампосварные донья, повышают требования к их технологичности, качеству и прочности.

Изготовление высокопрочных доньев возможно механической обработкой резанием, однако это крайне трудоемкий процесс с весьма низким коэффициентом использования металла (КИМ<0,2). Возможно изготовление доньев литьем, однако в этом случае крайне затруднительно получение высоких прочностных свойств из-за структурных несовершенств металла (дефектов ликвационно-усадочного происхождения).

Общепринятой является технология изготовления штампосварных доньев, которая базируется на автоматической дуговой сварке в среде защитного газа. При этом используют нестандартное угловое соединение замкового вида, так как среди стандартных такой тип соединения отсутствует (см., например, ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры).

Среди методов автоматической сварки в среде защитного газа для изготовления высокопрочных штампосварных доньев распространение получила аргонодуговая сварка, в развитие которой значительный вклад внесен украинским ИЭС им. Е.О.Патона (см., например, Макара A.M., Мосендз Н.А. Сварка высокопрочных сталей. - Киев: Техника, 1971, с.81-94), при этом сварку осуществляют неплавящимся электродом в защитной среде аргона, причем корневой шов выполняют без подачи присадочного материала, а последующие слои - с подачей присадочного материала и поперечными колебаниями электрода.

Однако известный способ изготовления штампосварных доньев отличает низкая производительность, а также сложность обеспечения провара корня шва, так как сварка корневого шва неплавящимся электродом без подачи присадочной проволоки приводит к прожогам и несплавлению кромок, а с ее подачей - резко падает проплавляющая способность дуги и появляются непровары.

Более прогрессивным способом является изготовление штампосварных доньев с использованием сварки плавящимся электродом в среде углекислого газа.

Известен способ изготовления высокопрочных штампосварных доньев (ГОСТ 15860 Баллоны стальные сварные для сжиженных углеводородных газов на давление до 1,6 МПа. Технические условия), принятый авторами за прототип, при котором, после формирования сферического дна и цилиндрической юбки, их механообработки и сборки с выпуклой стороны дна в сварочном приспособлении, осуществляют автоматическую сварку в среде углекислого газа с угловым соединением дна и юбки.

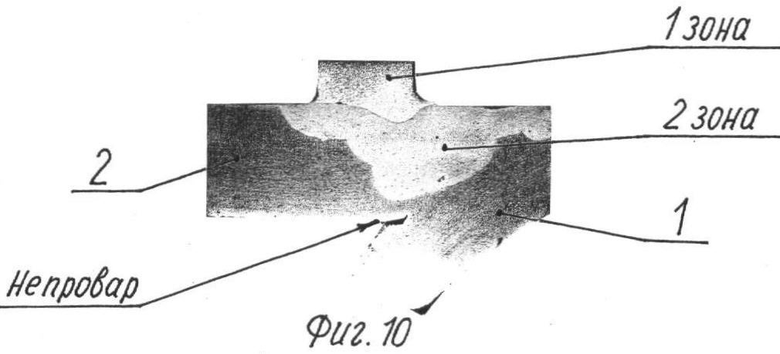

Однако при гидроиспытаниях доньев, изготовленных в соответствии с прототипом, наблюдаются случаи разрушения по сварному соединению из-за наличия непроваров в корне шва углового соединения. Для конструкций ответственного назначения из высокопрочных сталей, имеющих повышенную чувствительность к концентраторам напряжений, такие дефекты являются недопустимыми. При таком соединении обнаружить визуальным осмотром непровар корня шва невозможно.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого авторами за прототип, относится сложность формирования качественного (сплошного) шва на всю глубину соединения, что затрудняет получение равнопрочности с основным металлом. При этом выявление дефектов соединения (непроваров) требует дорогостоящих методов неразрушающего контроля (в частности, рентгенотелевизионного), а их исправление - крайне трудоемкой и нетехнологичной операции разделки и заварки. Кроме того, формирование упорного буртика предусматривает в этом случае обнижение стенки сваренных дна и юбки посредством механообработки резанием, что повышает трудоемкость и снижает КИМ.

Таким образом, задачей технического решения (прототипа) являлось обеспечение сборки сферического дна с цилиндрической юбкой посредством выполнения сварочных операций без предъявления повышенных требований по технологичности и надежности изготовления доньев.

Общими признаками с предлагаемым авторами способом изготовления высокопрочных штампосварных доньев является формирование сферического дна и цилиндрической юбки, их механообработка и сборка с выпуклой стороны дна в сварочном приспособлении, автоматическая дуговая сварка в среде углекислого газа, термическая и окончательная механическая обработка штампосварного дна.

В отличие от прототипа, предлагаемый авторами способ основан на том, что вначале штамповкой с вытяжкой получают единую заготовку из высокопрочной стали, затем от сферического дна отделяют цилиндрическую юбку, производят сборку стыка сварного соединения со сварочным зазором, равным 0,17…0,25 толщины дна, и сварку с проваром корня шва, после чего в зоне сварного соединения наплавляют кольцевое утолщение, из которого формируют упорный буртик прямоугольного сечения.

В частном случае, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- сварку производят легированной проволокой в смеси защитных газов, состоящей из 75…80% аргона и 20…25% углекислого газа;

- вначале формируют кромки сварного соединения - в юбке в виде технологического выступа толщиной 0,1…0,2 ее толщины с шириной, равной величине сварочного зазора, а в выпуклой части дна в виде кольцевой проточки глубиной 0,07…0,17 толщины дна с диаметром, равным внутреннему диаметру технологического выступа, после чего выполняют соосную сборку сварного соединения и сварку с проваром корня шва путем проплавления технологического выступа.

Именно это позволяет сделать вывод о причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой защиты, во всех случаях достаточны.

Задачей предлагаемого изобретения является повышение технологичности, качества и надежности изготовления высокопрочных штампосварных доньев, а также обеспечение возможности полного визуального контроля сварного соединения.

Указанный технический результат при осуществлении изобретения достигается тем, что при известном способе изготовления высокопрочных штампосварных доньев, включающем формирование сферического дна и цилиндрической юбки, их механообработку и сборку с выпуклой стороны дна в сварочном приспособлении, автоматическую дуговую сварку в среде углекислого газа, термическую и окончательную механическую обработку штампосварного дна, особенность заключается в том, что вначале штамповкой с вытяжкой получают единую заготовку из высокопрочной стали, затем от сферического дна отделяют цилиндрическую юбку, производят сборку стыка сварного соединения со сварочным зазором, равным 0,17…0,25 толщины дна, и сварку с проваром корня шва, после чего в зоне сварного соединения наплавляют кольцевое утолщение, из которого формируют упорный буртик прямоугольного сечения.

Новая совокупность существенных признаков, а также наличие связей между ними позволяют, в частности, за счет:

- получения штамповкой с вытяжкой единой заготовки из высокопрочной стали, в которой от сферического дна отделяют цилиндрическую юбку, снизить трудоемкость, повысить КИМ, технологичность и прочность;

- сборки стыка сварного соединения со сварочным зазором, равным 0,17…0,25 толщины дна, создать условия для обеспечения провара корневого шва, повысить технологичность, качество и надежность;

- сварки с проваром корня шва способствовать равнопрочности шва и основного металла, обеспечить полный визуальный контроль сварного соединения, повысить технологичность, качество и надежность;

- наплавки в зоне сварного соединения кольцевого утолщения, из которого формируют упорный буртик прямоугольного сечения, снизить трудоемкость, повысить КИМ и технологичность изготовления доньев.

Признаки, характеризующие изобретение в конкретных формах исполнения, позволяют, в частности, за счет:

- сварки легированной проволокой в смеси защитных газов, состоящей из 75…80% аргона и 20…25% углекислого газа, обеспечить равнопрочность шва и основного металла, повысить технологичность, качество и надежность;

- формирования кромок сварного соединения - в юбке в виде технологического выступа толщиной 0,1…0,2 ее толщины с шириной, равной величине сварочного зазора, а в выпуклой части дна в виде кольцевой проточки глубиной 0,5…0,9 мм с диаметром, равным внутреннему диаметру технологического выступа, после чего выполняют соосную сборку сварного соединения и сварку с проваром корня шва путем проплавления технологического выступа, повысить точность сборки, технологичность, качество, прочность и надежность, а также обеспечить возможность полного визуального контроля сварного соединения.

Сущность предлагаемого изобретения заключается в том, что при осуществлении способа изготовления высокопрочных штампосварных доньев, включающего формирование сферического дна и цилиндрической юбки, их механообработку и сборку с выпуклой стороны дна в сварочном приспособлении, автоматическую дуговую сварку в среде углекислого газа, термическую и окончательную механическую обработку штампосварного дна, в отличие от прототипа, согласно изобретению вначале штамповкой с вытяжкой получают единую заготовку из высокопрочной стали, затем от сферического дна отделяют цилиндрическую юбку, производят сборку стыка сварного соединения со сварочным зазором, равным 0,17…0,25 толщины дна, и сварку с проваром корня шва, после чего в зоне сварного соединения наплавляют кольцевое утолщение, из которого формируют упорный буртик прямоугольного сечения.

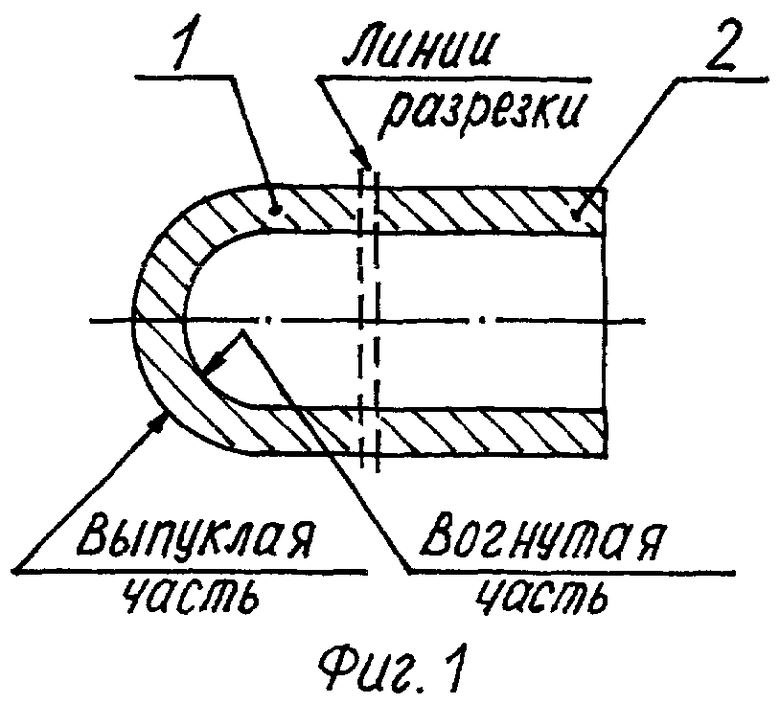

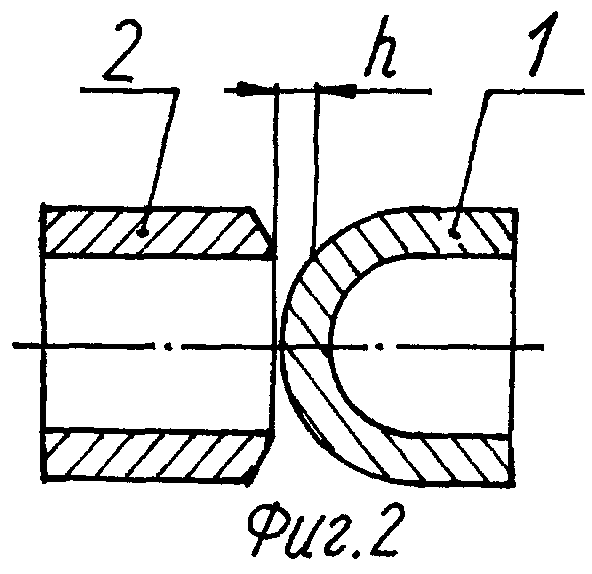

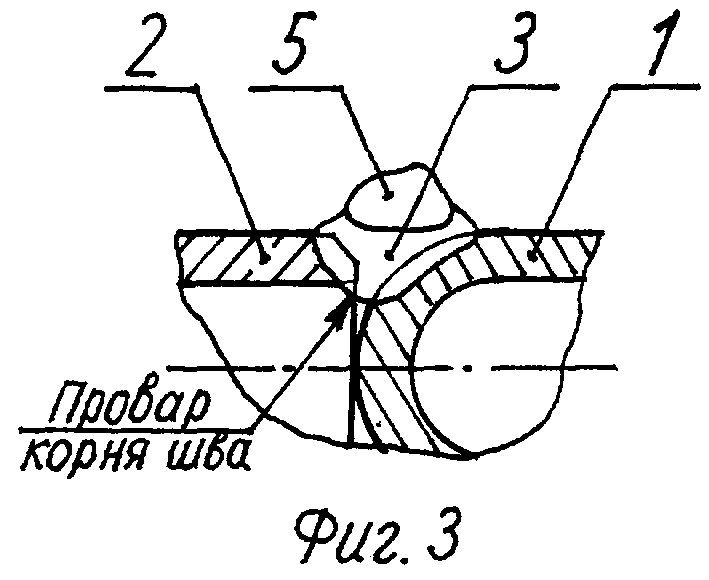

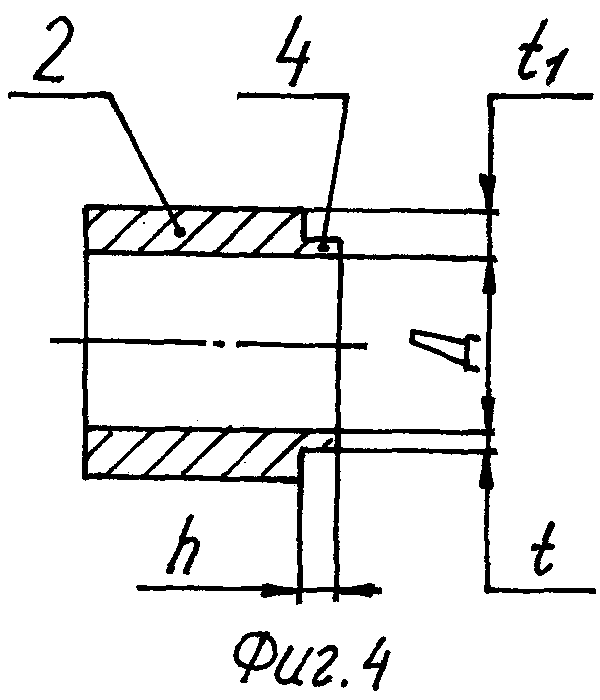

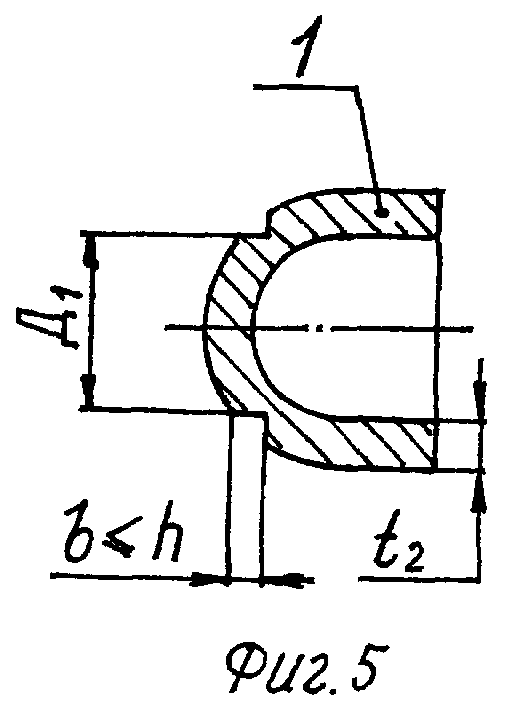

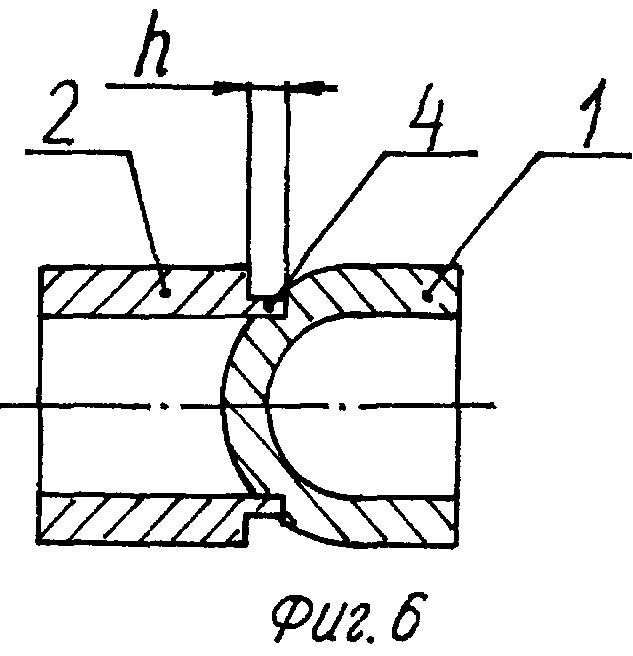

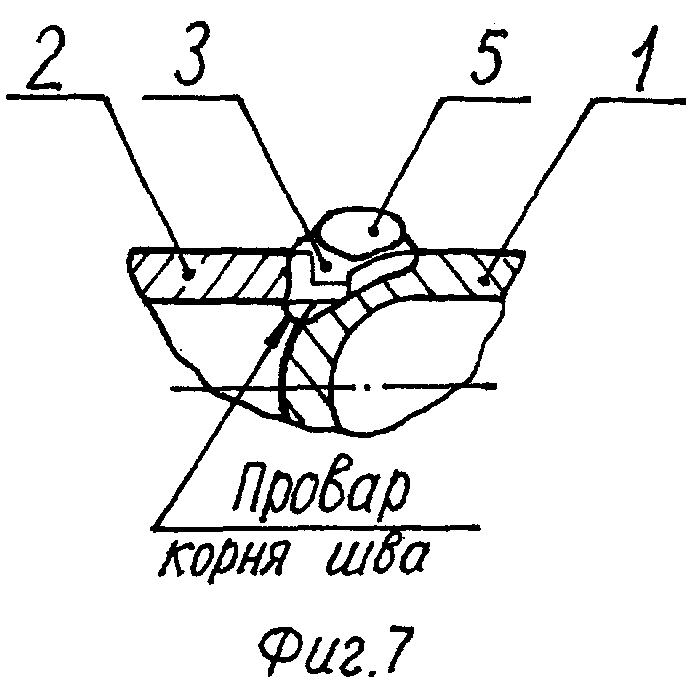

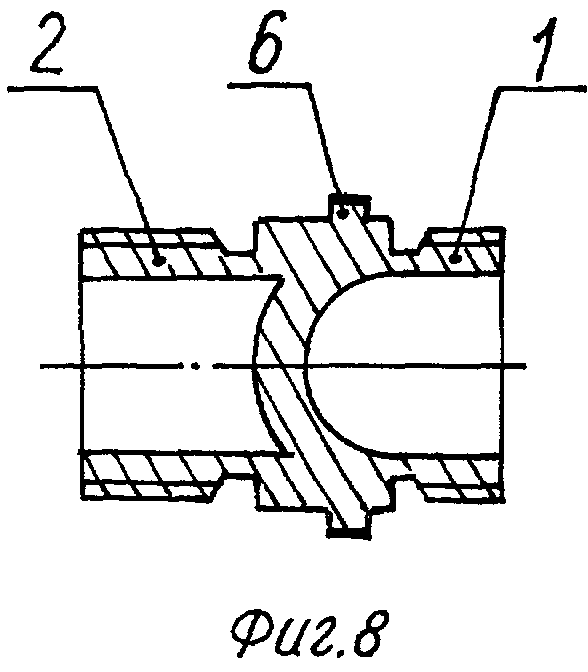

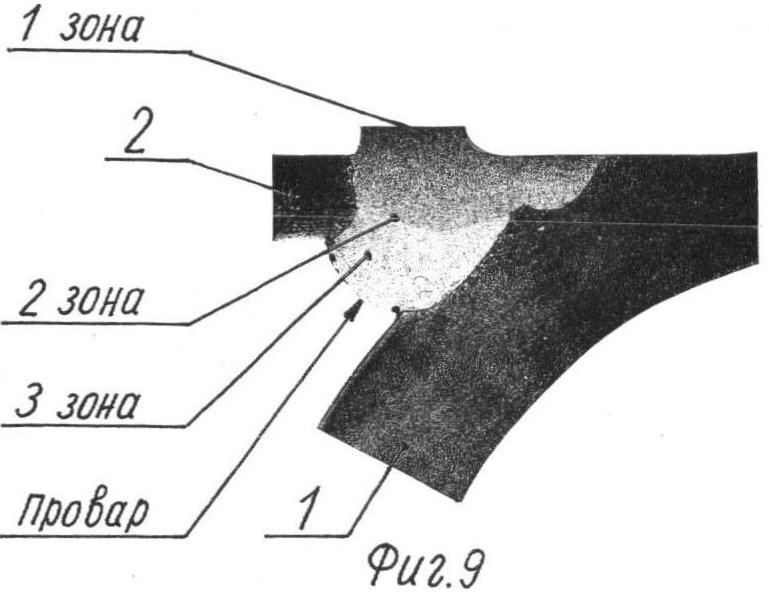

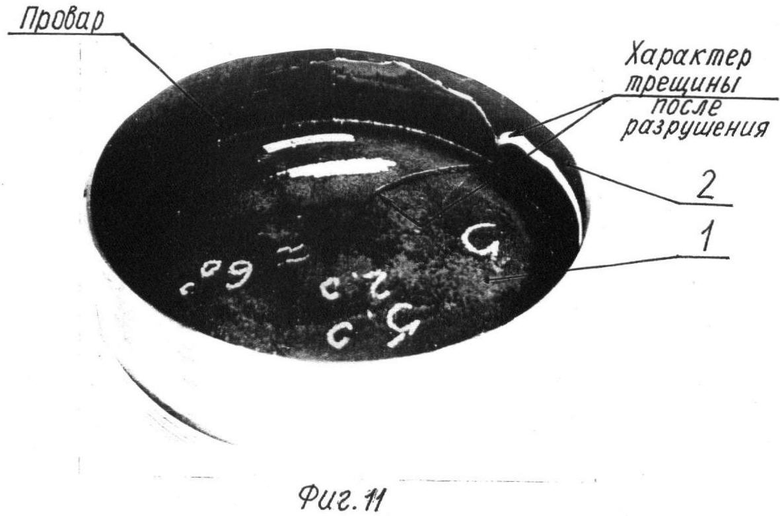

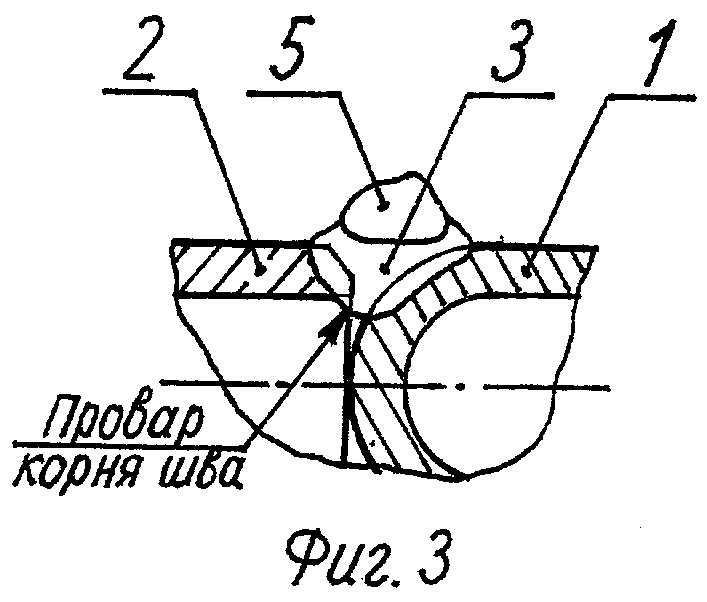

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 представлена единая заготовка для дна и юбки; на фиг.2 - схема сборки стыка сварного соединения со сварочным зазором; на фиг.3 - общий вид сварного соединения с наплавленным кольцевым утолщением; на фиг.4 - схема формирования кромок сварного соединения в юбке; на фиг.5 - схема формирования кромок сварного соединения в дне; на фиг.6 - схема сборки с использованием кольцевой проточки в дне и технологического выступа в юбке; на фиг.7 - общий вид сварного соединения с использованием кольцевой проточки в дне и технологического буртика в юбке; на фиг.8 - общий вид штампосварного дна после окончательной механической обработки; на фиг.9 - макрошлиф сварного соединения с проваром корня шва, выполненного в соответствии с предлагаемым изобретением; на фиг.10 - макрошлиф сварного соединения с непроваром корня шва, выполненного известными способами; на фиг.11 - характер разрушения штампосварного дна после прочностных гидроиспытаний.

Изготовление высокопрочных штампосварных доньев по предлагаемому способу осуществляется следующим образом.

Вначале обработкой металла давлением, в частности штамповкой с вытяжкой на прессовом оборудовании листового кружка из высокопрочной стали (например, типа 28Х3СНМВФА или 30ХСНВФА), получают единую заготовку (фиг.1), в которой от сферического дна 1 отделяют (например, разрезкой) цилиндрическую юбку 2. Затем дно 1 и юбку 2 подвергают механической обработке резанием. Далее в сварочном приспособлении, установленном на специализированной установке для автоматической сварки, производят сборку стыка сварного соединения со сварочным зазором h, равным от 0,17 до 0,25 толщины дна 1 (фиг.2). После этого осуществляют сварку (например, сварочным автоматом АДГ-502) в несколько слоев (до полного заполнения разделки) с получением сварного соединения 3 (фиг.3), на следующих режимах: ток сварки 180…220 А, напряжение 19…21 В, скорость вращения 18…22 м/ч. Сварку осуществляют с проваром корня шва и обеспечением равнопрочности между металлом шва и основным металлом. В зоне сварного соединения 3 наплавляют кольцевое утолщение 5 (фиг.3), из которого формируют упорный буртик 6 прямоугольного сечения (фиг.8).

В частных случаях сварку осуществляют легированной проволокой (например, Св-08Г2С, Св-20ХСНВФА или Св-18ХМА) в смеси защитных газов, состоящей из 75…80% аргона и 20…25% углекислого газа; вначале формируют кромки сварного соединения 3 - в юбке 2 (фиг.4) в виде технологического выступа 4 толщиной t 0,1…0,2 ее толщины t1 с шириной, равной величине сварочного зазора h, а в выпуклой части дна 1 (фиг.5) в виде кольцевой проточки b глубиной 0,07…0,17 толщины t2 дна с диаметром Д1, равным внутреннему диаметру Д технологического выступа 4, после чего выполняют соосную сборку сварного соединения 3 (фиг.6) и сварку с проваром корня шва путем проплавления технологического выступа 4 (фиг.7).

Качество изготовления высокопрочных штампосварных доньев проверялось внешним осмотром сварного соединения 3, его механическими испытаниями на растяжение, гидро- и пневмоиспытаниями доньев, металлографическим методом. Визуальным осмотром корня шва непроваров после сварки не обнаружено. Средняя величина проплава составляет 2…3 мм. Испытания на растяжение сварного соединения 3 для определения временного сопротивления σв и относительного удлинения δ5 проводились на плоских образцах, вырезанных из готовых доньев. Авторами установлено, что σв>1284 МПа, а δ5>6,5%, что превосходит предъявляемые к доньям требования по этим показателям. Гидроиспытания проводились со стороны вогнутой поверхности дна 1 при давлении 20,2 МПа и 25,5 МПа с выдержкой при этих давлениях в течение 30 с. После испытания измерялась остаточная деформация по высоте сферы дна 1, которая не превысила допустимой величины 0,2 мм. После циклических испытаний донья доводились до разрушения со стороны вогнутой поверхности дна 1 давлением примерно в 1,5 раза выше регламентируемого. Следов разрушения в зоне соединения не обнаружено. Разрушения зафиксированы по основному металлу: радиальная трещина проходит от центра дна 1 через зону шва на поверхность юбки 2. Испытания на герметичность проводились методом омыливания внутренним пневматическим давлением 0,25 МПа с выдержкой при этом давлении в течение 1,5 мин. Все донья оказались герметичными. Макроисследованиями в сварном соединении 3 обнаружены три зоны: 1-я зона - кольцевое утолщение, наплавленное проволокой Св-20ХСНВФА; 2-я зона - сварной шов, сформированный проволокой Св-20ХСНВФА и расплавившимися кромками основного металла дна 1 и юбки 2; 3-я зона - корневая часть шва, близкая по структуре к основному металлу. Непроваров по сечению соединения 3 не обнаружено. Измерениями микротвердости Н0,05 на приборе ПМТ-3 при нагрузке 0,05 Н установлено, что микротвердость сварного соединения 3 примерно на 20% ниже микротвердости основного металла дна 1 и юбки 2 (что отвечает критерию 0,8 прочности основного металла), а наплавленного кольцевого утолщения - примерно на 40% (что соответствует требованиям КД).

Способ изготовления высокопрочных штампосварных доньев в соответствии с изобретением позволяет повысить характеристики доньев за счет качества, прочности и надежности сварных соединений.

Указанный положительный эффект подтвержден испытанием конструкций, изготовленных по способу в соответствии с изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ ВЫСОКОПРОЧНОЙ ТОНКОСТЕННОЙ СВАРНОЙ КОНСТРУКЦИИ, РАБОТАЮЩЕЙ ПОД ДАВЛЕНИЕМ | 2013 |

|

RU2549809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2409457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2443528C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ, РАБОТАЮЩЕЙ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2438843C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ | 2010 |

|

RU2420380C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТЕЙ УСТРОЙСТВ СТАБИЛИЗАЦИИ | 2009 |

|

RU2424100C1 |

| Способ изготовления осесимметричного стального корпуса сварного сосуда высокого давления | 2018 |

|

RU2686431C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| Способ комбинированной стыковой сварки трением с перемешиванием деталей из алюминиевого сплава АМг6 | 2024 |

|

RU2837694C1 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

Изобретение относится к области изготовления деталей сложной формы с применением дуговой сварки в среде защитного газа, а именно к способам изготовления штампосварных доньев из высокопрочных сталей мартенситного класса типа 28Х3СНМВФА, 30ХСНВФА, 12Х3ГНМФБА. Донья являются специфичными и ответственными силовыми узлами, конструкция которых представляет собой сферическое днище с приваренной к нему цилиндрической юбкой. Вначале штамповкой с вытяжкой получают единую заготовку из высокопрочной стали. От сферического дна отделяют цилиндрическую юбку. Производят сборку стыка сварного соединения со сварочным зазором, равным 0,17…0,25 толщины дна, и сварку с проваром корня шва. После этого в зоне сварного соединения наплавляют кольцевое утолщение, из которого формируют упорный буртик прямоугольного сечения. Изобретение позволяет снизить трудоемкость изготовления, повысить прочность конструкции за счет обеспечения провара корневого шва. 2 з.п. ф-лы, 11 ил.

1. Способ изготовления высокопрочных штампосварных доньев, включающий формирование сферического дна и цилиндрической юбки, их механообработку и сборку с выпуклой стороны дна в сварочном приспособлении, автоматическую дуговую сварку в среде углекислого газа, термическую и окончательную механическую обработку штампосварного дна, отличающийся тем, что вначале штамповкой с вытяжкой получают единую заготовку из высокопрочной стали, затем от сферического дна отделяют цилиндрическую юбку, производят сборку стыка сварного соединения со сварочным зазором, равным 0,17…0,25 толщины дна, и сварку с проваром корня шва, после чего в зоне сварного соединения наплавляют кольцевое утолщение, из которого формируют упорный буртик прямоугольного сечения.

2. Способ по п.1, отличающийся тем, что сварку производят легированной проволокой в смеси защитных газов, состоящей из 75…80% аргона и 20…25% углекислого газа.

3. Способ по п.1, отличающийся тем, что вначале формируют кромки сварного соединения в юбке в виде технологического выступа толщиной 0,1…0,2 ее толщины, шириной, равной величине сварочного зазора, а в выпуклой части дна в виде кольцевой проточки глубиной 0,07…0,17 толщины дна, диаметром, равным внутреннему диаметру технологического выступа, после чего выполняют соосную сборку сварного соединения и сварку с проваром корня шва путем проплавления технологического выступа.

| Гребень для гребнечесальных машин | 1929 |

|

SU15860A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технические условия | |||

| Способ изготовления сосудов | 1991 |

|

SU1759585A1 |

| SU 1699749 A1, 23.12.1991 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2011-04-10—Публикация

2009-12-15—Подача