рованы двуплечие рычаги 9, шарнирно закрепленные с помощью осей 10. Каждый двуплечий рычаг 9 имеет регулируемый упор 12 и привод 15. Устрой- ство включает грузозахватное кольцо 17, которое вместе с приводными двуплечими рычагами 9 образует опорный центрирующий зажим. Несущий центрирующий зажим имеет корпус 18, шар- нирно установленный на нем рычаг, оснащенный приводом 21 и подпружиненный в направлении оси центровки. Корпус 18 имеет оппозитно расположенные пино ли, оснащенные механизмами продольно- го перемещения, и центрирующие губки, соединенные соответствующей пинолью

1

с помощью осей. Каждая центрирующая губка имеет центрирующие и опорные поверхности. При этом опорные поверхности выполнены параллельными соответствующей поверхности, а ось и линия пересечения опорных поверхностей смещены относительно соответствующей оси пиноли в сторону загрузки. Пиноль оснащена сухарем, имеющим цапфы, смонтированные в пазу, выполненном на рычаге. Кроме того телехка 6 имеет отверстие 40, центрирующие губки соединены жестко с токоведущими шинами. Благодаря этому повышается производительность .сборки и сварки. 3 з.п.ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2024380C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| Стенд для сборки и сварки крупногабаритных изделий | 1981 |

|

SU1038159A1 |

| Грузозахватное устройство | 1986 |

|

SU1402540A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Зажимное устройство машины для контактной стыковой сварки | 1988 |

|

SU1655707A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Устройство для сборки под сварку труб с фланцами | 1985 |

|

SU1299760A1 |

| Агрегат для сборки и сварки пространственных конструкций | 1977 |

|

SU725857A1 |

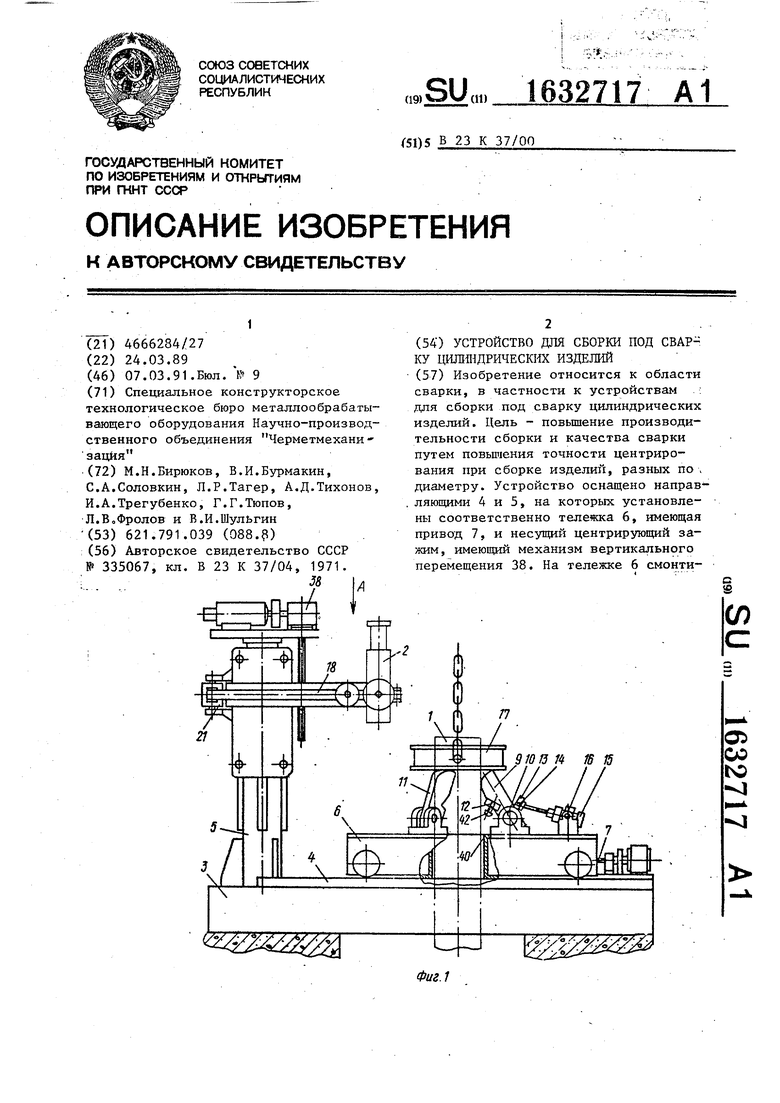

Изобретение относится к области сварки, в частности к устройствам для сборки под сварку цилиндрических изделий. Цель - повышение производительности сборки и качества сварки путем повышения точности центрирования при сборке изделий, разных по , диаметру. Устройство оснащено направляющими 4 и 5, на которых установлены соответственно тележка 6, имеющая привод 7, и несущий центрирующий зажим, имеющий механизм вертикального перемещения 38. На тележке 6 смонти(Л Т 91013 П 1В 15 О 00 to

Изобретение относится к сварке, в частности к устройствам для сборки под сварку цилиндрических изделий.

Цель изобретения - повышение качества сварки путем повышения точности центрирования при сборке изделий разных по диаметру.

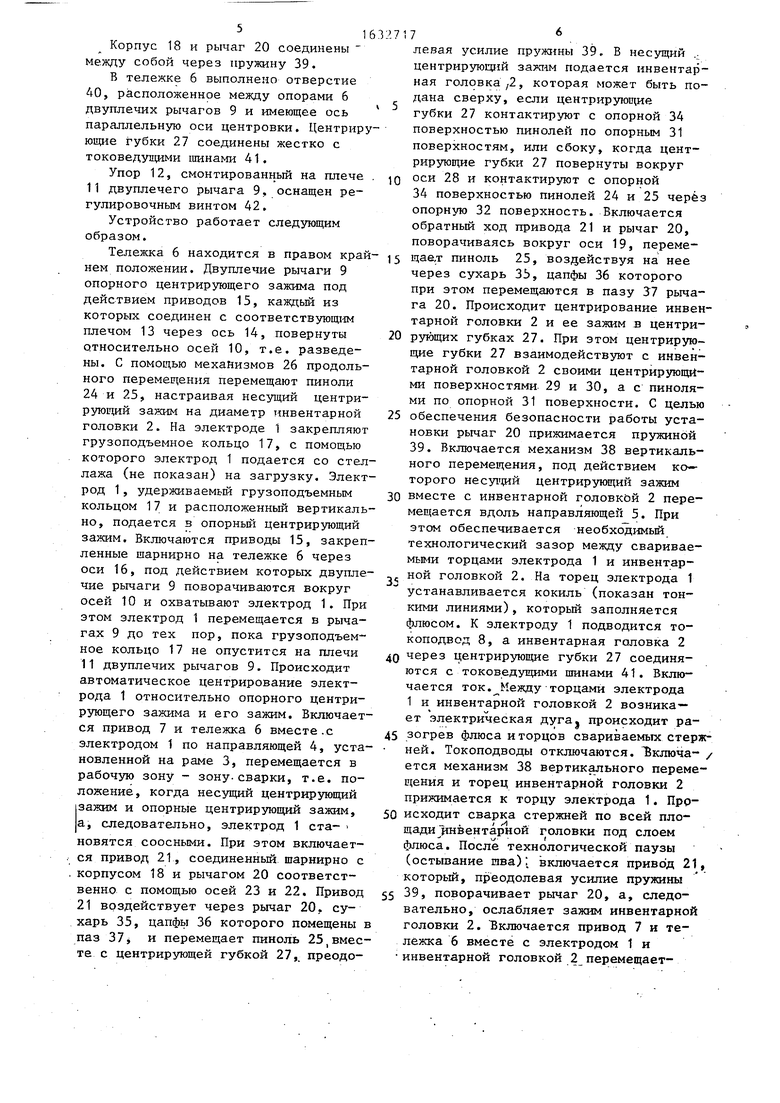

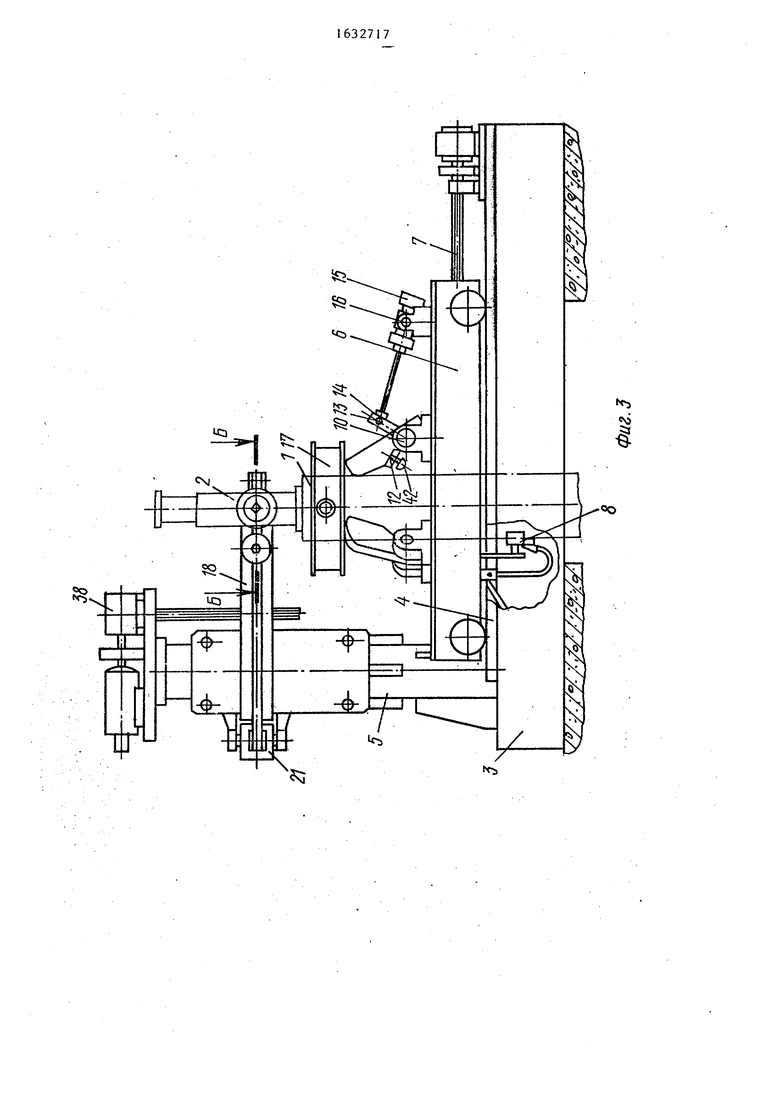

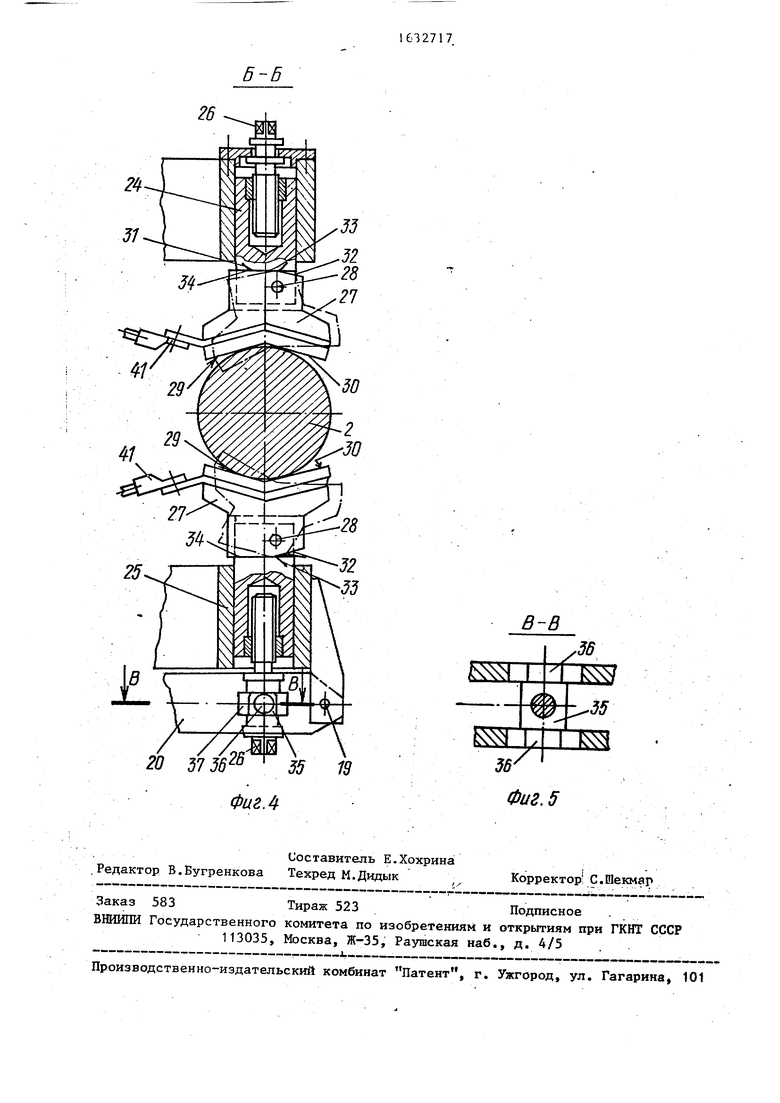

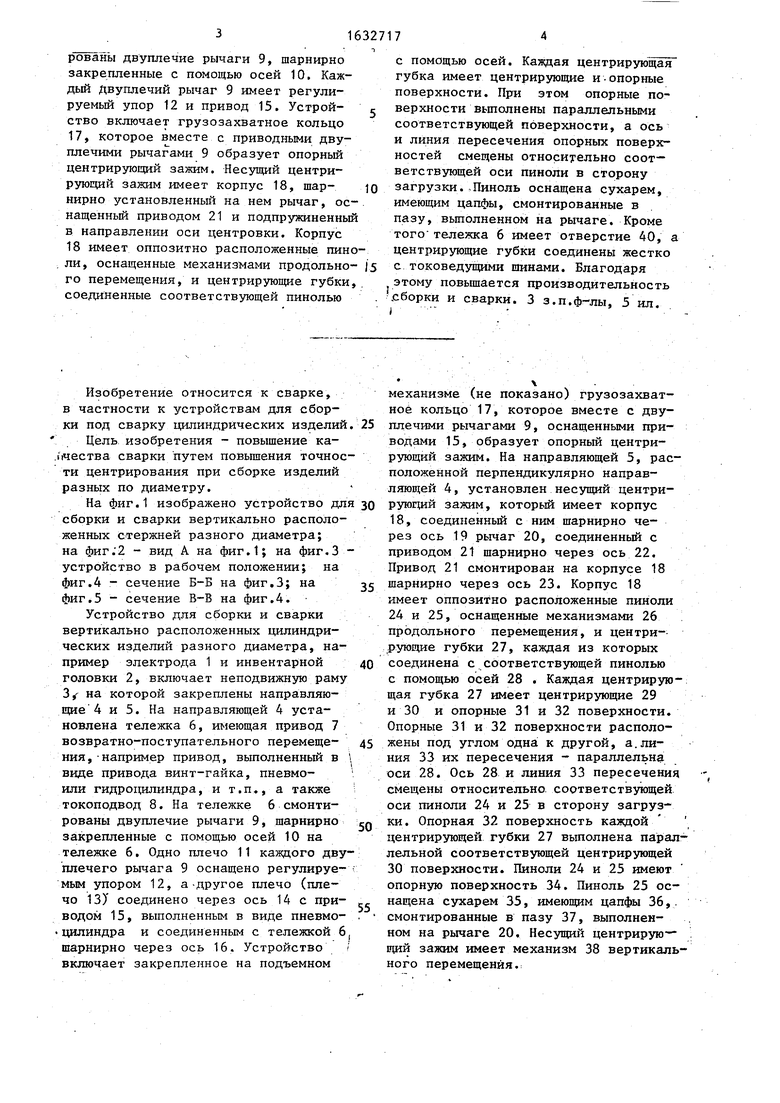

На фиг.1 изображено устройство для сборки и сварки вертикально расположенных стержней разного диаметра; на фиг.2 - вид А на фиг.1; на фиг.З - устройство в рабочем положении; на фиг.4 - сечение Б-Б на фиг.З; на фиг.5 - сечение В-В на фиг.4.

Устройство для сборки и сварки вертикально расположенных цилиндрических изделий разного диаметра, например электрода 1 и инвентарной головки 2, включает неподвижную раму 3 на которой закреплены направляющие 4 и 5. На направляющей 4 установлена тележка 6, имеющая привод 7 возвратно-поступательного перемеще- ния, например привод, выполненный в виде привода винт-гайка, пневмо- шш гидроцилиндра, и т.п., а также токоподвод 8. На тележке 6 смонтированы двуплечие рычаги 9, шарнирно закрепленные с помощью осей 10 на тележке 6. Одно плечо 11 каждого двуплечего рычага 9 оснащено регулируемым упором 12, а другое плечо (плечо 13) соединено через ось 14 с приводом 15, выполненным в виде пневмо- цилиндра и соединенным с тележкой 6( шарнирно через ось 16. Устройство включает закрепленное на подъемном

5

0 5

0 5 д

механизме (не показано) грузозахватное кольцо 17, которое вместе с двуплечими рычагами 9, оснащенными приводами 15, образует опорный центрирующий зажим. На направляющей 5, расположенной перпендикулярно направляющей 4, установлен несущий центрирующий зажим, который имеет корпус 18, соединенный с ним шарнирно через ось 19 рычаг 20, соединенный с приводом 21 шарнирно через ось 22. Привод 21 смонтирован на корпусе 18 шарнирно через ось 23. Корпус 18 имеет оппозитно расположенные пиноли 24 и 25, оснащенные механизмами 26 продольного перемещения, и центрирующие губки 27, каждая из которых соединена с соответствующей пинолью с помощью осей 28 . Каждая центрирующая губка 27 имеет центрирующие 29 и 30 и опорные 31 и 32 поверхности. Опорные 31 и 32 поверхности расположены под углом одна к другой, а.линия 33 их пересечения - параллельна оси 28. Ось 28 и линия 33 пересечения смещены относительно соответствующей оси пиноли 24 и 25 в сторону загрузки. Опорная 32 поверхность каждой центрирующей губки 27 выполнена параллельной соответствующей центрирующей 30 поверхности. Пиноли 24 и 25 имеют опорную поверхность 34. Пиноль 25 оснащена сухарем 35, имеющим цапфы 36, смонтированные в пазу 37, выполненном на рычаге 20. Несущий центрирую щий зажим имеет механизм 38 вертикального перемещения.

5163

Корпус 18 и рычаг 20 соединены между собой через пружину 39.

В тележке 6 выполнено отверстие АО, расположенное между опорами 6 двуплечих рычагов 9 и имеющее ось параллельную оси центровки. Центрирующие губки 27 соединены жестко с токоведущими шинами 41.

Упор 12, смонтированный на плече 11 двуплечего рычага 9, оснащен регулировочным винтом 42.

Устройство работает следующим образом.

Тележка 6 находится в правом крайнем положении. Двуплечие рычаги 9 опорного центрирующего зажима под действием приводов 15, каждый из которых соединен с соответствующим плечом 13 через ось 14, повернуты относительно осей 10, т.е. разведены. С помощью механизмов 26 продольного перемещения перемещают пиноли 24 и 25, настраивая несущий центрирующий зажим на диаметр инвентарной головки 2. На электроде 1 закрепляют грузоподъемное кольцо 17, с помощью которого электрод 1 подается со стеллажа (не показан) на загрузку. Электрод 1, удерживаемый грузоподъемным кольцом 17 и расположенный вертикально, подается в опорный центрирующий зажим. Включаются приводы 15, закрепленные шарнирно на тележке 6 через оси 16, под действием которых двуплечие рычаги 9 поворачиваются вокруг осей 10 и охватывают электрод 1. При этом электрод 1 перемещается в рычагах 9 до тех пор, пока грузоподъемное кольцо 17 не опустится на плечи 11 двуплечих рычагов 9. Происходит автоматическое центрирование электрода 1 относительно опорного центрирующего зажима и его зажим. Включается привод 7 и тележка 6 вместе.с электродом 1 по направляющей 4, установленной на раме 3, перемещается в рабочую зону - зону-сварки, т.е. положение, когда несущий центрирующий зажим и опорные центрирующий зажим, а, следовательно, электрод 1 ста- новятся соосными. При этом включается привод 21, соединенный шарнирно с корпусом 18 и рычагом 20 соответственно с помощью осей 23 и 22. Привод 21 воздействует через рычаг 20. сухарь 35, цапфы 36 которого помещены в паз 37, и перемещает пиноль 25 месте с центрирующей губкой 27,. преодо-

717°

левая усилие пружины 39. В несущий . центрирующий зажим подается инвентарная головка/2, которая может быть подана сверху, если центрирующие губки 27 контактируют с опорной 34 поверхностью пинолей по опорным 31 поверхностям, или сбоку, когда центрирующие губки 27 повернуты вокруг

оси 28 и контактируют с опорной

34 поверхностью пинолей 24 и 25 через опорную 32 поверхность. Включается обратный ход привода 21 и рычаг 20, поворачиваясь вокруг оси 19, переме5 щае,т пиноль 25, воздействуя на нее через сухарь ЗЬ, цапфы 36 которого при этом перемещаются в пазу 37 рычага 20. Происходит центрирование инвентарной головки 2 и ее зажим в центри20 рующих губках 27. При этом центрирующие губки 27 взаимодействуют с инвентарной головкой 2 своими центрирующими поверхностями 29 и 30, ас пиноля- ми по опорной 31 поверхности. С целью

25 обеспечения безопасности работы установки рычаг 20 прижимается пружиной 39. Включается механизм 38 вертикального перемещения, под действием которого несущий центрирующий зажим

30 вместе с инвентарной головкой 2 перемещается вдоль направляющей 5. При этом обеспечивается необходимый технологический зазор между свариваемыми торцами электрода 1 и инвентарной головкой 2. На торец электрода 1 устанавливается кокиль (показан тонкими линиями), который заполняется флюсом. К электроду 1 подводится то- коподвод 8, а инвентарная головка 2

4Q через центрирующие губки 27 соединяются с токоведущими шинами 41. Включается ток.Между торцами электрода 1 и инвентарной головкой 2 возникает электрическая дуга, происходит раi 9 ,

45 зогрев флюса и торцов свариваемых стержней. Токоподводы отключаются. Ъключа- / ется механизм 38 вертикального перемещения и торец инвентарной головки 2 прижимается к торцу электрода 1. Прр50 исходит сварка стержней по всей площади инвентарной головки под слоем флюса. После технологической паузы (остывание ива); включается привод 21, который, преодолевая усилие пружины

55 39, поворачивает рычаг 20, а, следовательно, ослабляет зажим инвентарной головки 2. включается привод 7 и тележка 6 вместе с электродом 1 и инвентарной головкой 2 перемещает35

ся из рабочей зоны в зону загрузки- выгрузки. При этом центрирующие губки свободно поворачиваются вокруг осей 28 и линии 33 пересечения д упора 32 опорной поверхности в опорную поверхность 34, не препятствуя движению инвентарной головки 2. Когд тележка 6 займет положение загрузки- выгрузки, приводы 7 и 21 отключаются. Грузозахватное кольцо 17 соединяют с грузозахватным устройством, включают приводы 15, под действием которых двуплечие рычаги 9 отводятся от электрода 1. Электрод с приваренной инвентарной головкой выгружается. Для повышения надежности работы двуплечие рычаги 9 оснащены упорами 12. препятствующими сближению рычагов. Регулировка осуществляется винтами 42. Для повышения надежности устройства и устойчивости конструкции при работе в тележке 6 выполнено отверстие АО, позволяющее пропускать электрод 1 сквозь тележку б, что так же способствует уменьшению размеров рычагов 9.

Использование изобретения позволи повысить производительность сборки и сварки стержней в 1,2 раза за счет автоматической центровки электрода и инвентарной головки в зажимных устроствах и относительно друг друга, рас ширить технологические возможности за счет возможности вести сборку и сварку электродов большого диапазона размеров как по длине, так и по диаметру, также как цилиндрических, так и конических электродов, снизить металлоемкость устройства на 10% за счет выбора оптимальных конструкций узлов, упростить конструкцию.

Использование изобретения позволит внедрить металлосберегающую технологию подготовки электродов , вакуумно-дугового переплава, кото- рая в сравнении с известной технологией позволит получить снижение себестоимости производства слитка ВДП, повысить производительность.

17

Форм

8

ула изобретения

0

5

0

5

0

5

0

5

0

оснащена отверстием для изделия.

t5

Si

vj

I

ITS

20 37 36

35 19

В-В

И

36

/

| УСТРОЙСТВО для СБОРКИ под СВАРКУ ОБСАДНЫХ ТРУБ НАД УСТЬЕМ СКВАЖИНЫ | 0 |

|

SU335067A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| f A | |||

Авторы

Даты

1991-03-07—Публикация

1989-03-24—Подача