Изобретение относится к сборке и сварке стержней разного диаметра, когда они расположены вертикально, в частности к оборудованию для сборки и сварки электрода вакуумно-дугового переплава и инвентарной головки вне печи, используемому в металлургической промышленности при подготовке электродов тяжелого развеса к переплаву.

Известно устройство для сборки под сварку цилиндрических изделий, содержащее смонтированные на основании станину и стойку, размещенные на стойке несущий центрирующий зажим, размещенный на станине опорный центрирующий зажим, оснащенный поворотными рычагами, каждый из которых оснащен приводом и упором, расположенное с возможностью взаимодействия с поворотными рычагами грузозахватное кольцо [1]. Недостатками известного устройства являются низкая производительность, т.к. устройство не обеспечивает точности установки электрода в опорный центрирующий зажим, низкая надежность работы, сложность конструкции.

Цель изобретения - повышение производительности устройства, упрощение конструкции, уменьшение занимаемых производственных площадей.

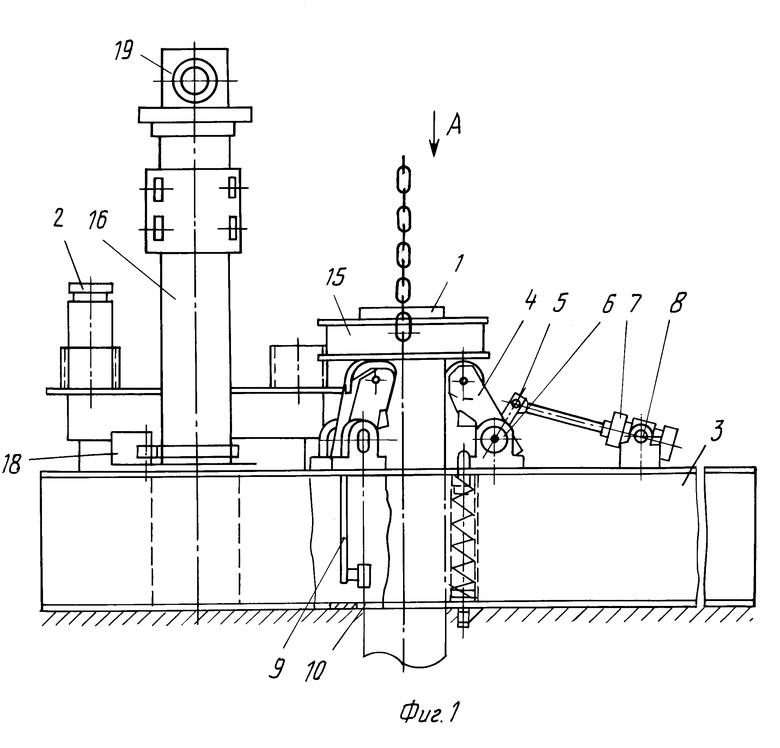

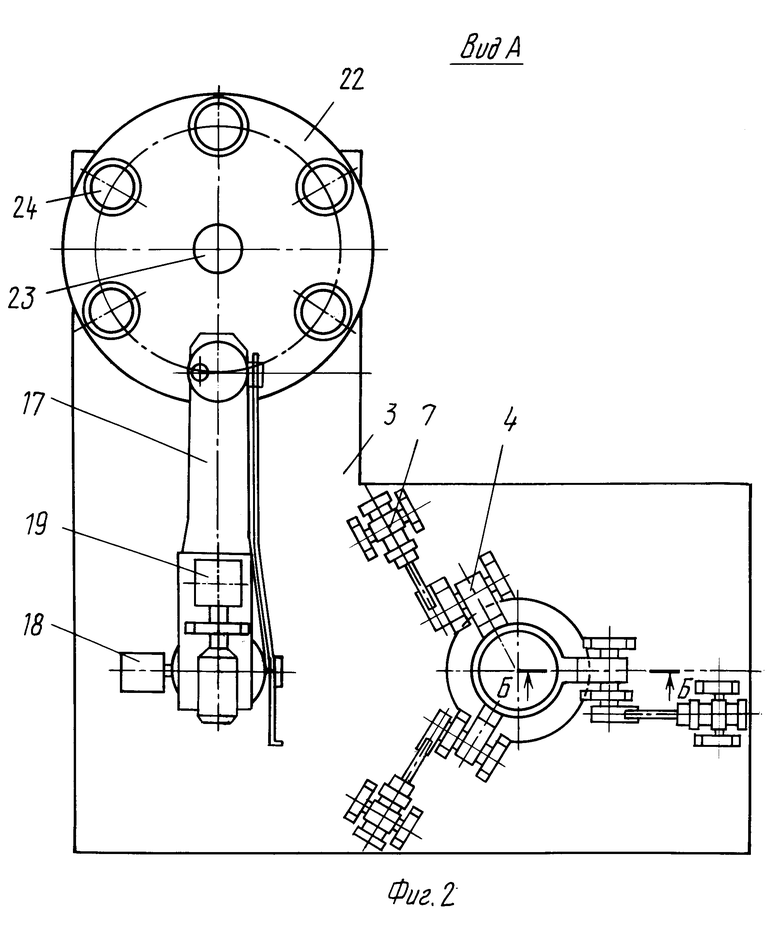

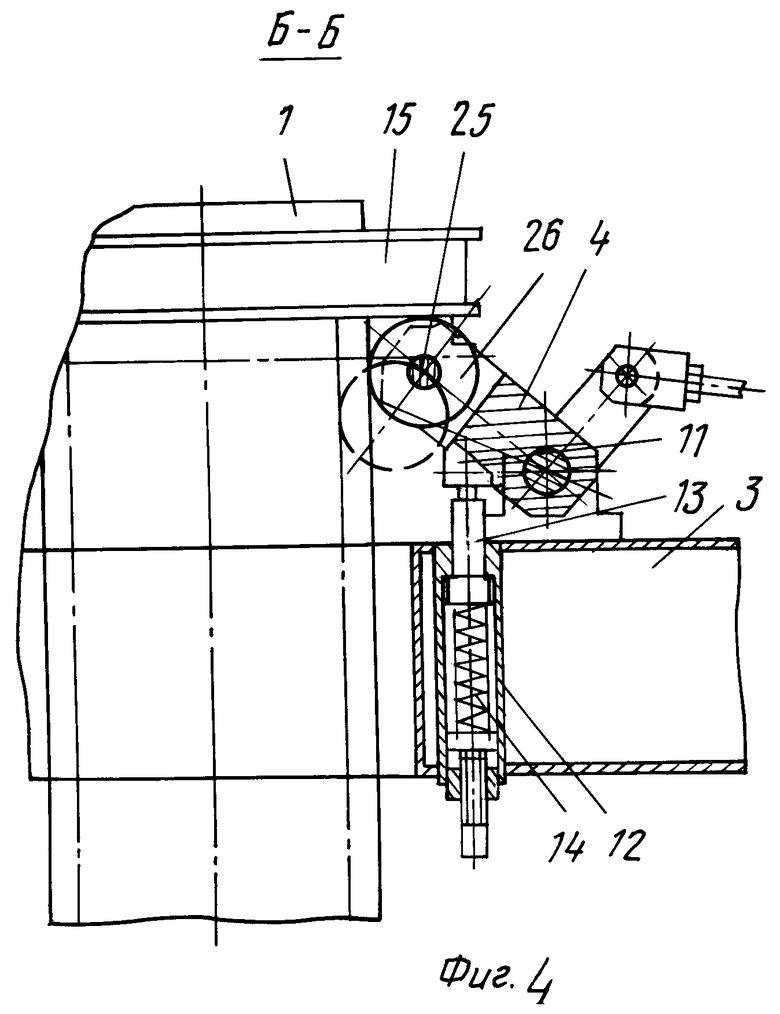

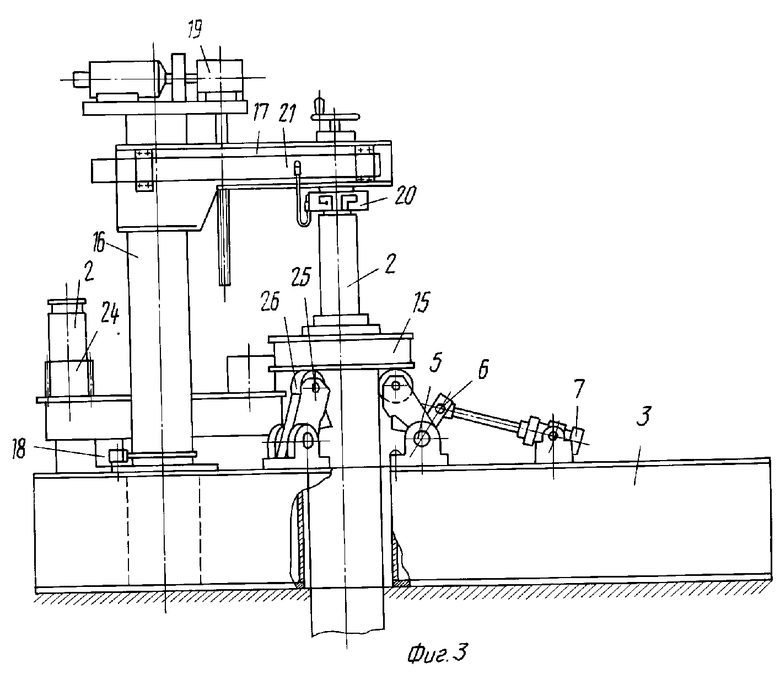

На фиг. 1 изображено устройство для сборки под сварку цилиндрических изделий, например электрода и инвентарной головки, в момент загрузки электрода; на фиг.2 - вид по стрелке А на фиг.1; на фиг.3 - устройством в рабочем положении; на фиг.4 - сечение по Б-Б на фиг.2.

Устройство для сборки под сварку цилиндрических изделий, например электрода 1 и инвентарной головки 2, включает станину 3, на которой смонтированы поворотные рычаги 4, шарнирно закрепленные с помощью осей 5 на станине 3. Каждый поворотный рычаг 4 соединен через ось 6 с приводом 7, выполненным в виде пневмоцилиндра и соединенным со станиной 3 через ось 8. На станине 3 установлены токоподводы 9. Станина 3 выполнена с отверстиями 10, одно из которых расположено между опор поворотных рычагов 4. Каждый поворотный рычаг 4 имеет опорную площадку 11, а станина 3 - направляющие 12, расположенные в плоскости перемещения каждого поворотного рычага 4 и каждая из которых размещена в соответствующем отверстии 10. В каждой направляющей 12 смонтирован упор 13, выполненный в виде штока и взаимодействующий со станиной через пружину 14. Устройство включает закрепленное на подъемном механизме (не показано) грузозахватное кольцо 15, которое вместе с поворотными рычагами 4 образует опорный центрирующий зажим. На станине 3 установлена стойка 16, которая оснащена стрелой 17, имеющей приводы поворота 18 и перемещения 19. На стреле 17 установлен несущий центрирующий зажим 20, выполненный в виде двух губок, оснащенных приводом и соединенных с токоподводом 21. На станине 3 установлен стол 22, имеющий привод поворота 23. По периферии стола 22 расположены гнезда 24. Стойка 16 и станина 3 смонтированы на основании.

Каждый поворотный рычаг 4 оснащен смонтированным на нем через ось 25 роликом 26.

Устройство работает следующим образом. Инвентарные головки 2 находятся в гнездах 24 стола 22. Стрела 17 выведена из зоны отверстия 10. Поворотные рычаги 4 опорного центрирующего зажима под действием соответствующих приводов 7, каждый из которых соединен с соответствующим поворотным рычагом 4 через ось 6, повернуты относительно осей 5, т.е. разведены. На электроде 1 закрепляют грузоподъемное кольцо 15, с помощью которого электрод подается со стеллажа на загрузку. Электрод 1, удерживаемый грузоподъемным кольцом 15 и расположенный вертикально, подается в опорный центрирующий зажим. Включаются приводы 7, закрепленные шарнирно на станине 3 через введенные в устройство оси 8, под действием которых поворотные рычаги 4 поворачиваются вокруг осей 5 и охватывают электрод 1, центрируя его относительно опорного центрирующего зажима. Если же устанавливается электрод 1 малого диаметра, то возможна ситуация, когда не все поворотные рычаги 4 охватывают электрод 1. В этом случае электрод 1 под действием поворотных рычагов 4 перемещается в горизонтальной плоскости до тех пор, пока все поворотные рычаги 4 не коснутся электрода 1. При этом соответствующий упор 13, смонтированный в направляющей 12 и подпружиненный относительно станины 3, удерживает поворотный рычаг 4, взаимодействующий с ним через опорную площадку 11, и препятствует его заклиниванию, т.к. каждая пружина 14 отрегулирована на удержание поворотного рычага 4 в определенном положении, определяемом диапазоном размеров диаметра электрода 1. Электрод 1, отцентрированный относительно опорного центрирующего зажима, перемещается в поворотных рычагах 4 до тех пор, пока грузоподъемное кольцо 15 не опустится на поворотные рычаги 4. Происходит автоматическое центрирование электрода 1 и его зажим. Включается привод поворота 18, стрела 17 поворачивается вокруг стойки 16, и несущий центрирующий зажим 20 устанавливается соосно с соответствующим гнездом 24 стола 22. Включается привод перемещения 19 и стрела 17 перемещается вниз до тех пор, пока один конец инвентарной головки 2 не окажется в несущем центрирующем зажиме 20. Включается привод губок, которые перемещаются и зажимают инвентарную головку 2. Включается привод перемещения 19 и стрела 17 поднимается вдоль стойки 16. Привод перемещения 19 отключается и включается привод поворота 18 стрелы 17, которая поворачивается вокруг стойки 16 и останавливается (привод поворота 18 отключается), когда несущий центрирующий зажим 20 вместе с инвентарной головкой 2 оказывается в положении, соосном с опорным центрирующим зажимом, в котором зажат электрод 1.

Включается привод перемещения 19, под действием которого стрела 17 вместе с несущим центрирующим зажимом 20 перемещается вдоль стойки 16. При этом обеспечивается необходимый технологический зазор между свариваемыми торцами электрода 1 и инвентарной головки 2. На торец электрода 1 устанавливается кокиль (показан тонкими линиями), который заполняется флюсом. К электроду 1 подводится токоподвод 9, а инвентарная головка 2 через губки соединяется с токоподводом 21. Включается ток. Между торцами электрода 1 и инвентарной головки 2 возникает электрическая дуга. Происходит разогрев флюса и торцов свариваемых изделий. Токоподводы 9 и 21 отключаются. Включается привод перемещения 19 стрелы 17 и торец инвентарной головки 2 прижимается к торцу электрода 1. Происходит сварка изделий по всей площади инвентарной головки под слоем флюса. После технологической паузы (остывания шва) включается привод губок несущего центрирующего зажима 20 и губки отходят от инвентарной головки 2. Включается привод перемещения 19 стрелы 17 и несущий центрирующий зажим 20 поднимается стрелой 17 вверх, а затем привод перемещения 19 отключают, а включают привод поворота 18, и стрела 17 поворачивается относительно стойки 16. Грузоподъемное кольцо 15 соединяют с грузозахватным устройством, включают приводы 7, под действием которых поворотные рычаги 4 отводятся от электрода 1.

Электрод с приваренной инвентарной головкой выгружается. Одновременно со сваркой под действием привода поворота 23 стол 22 поворачивается таким образом, что следующее гнездо 24 с инвентарной головкой 2 переместилось в зону действия несущего центрирующего зажима 20. Процесс сварки следующего электрода 1 и инвентарной головки 1 осуществляется в последовательности, описанной выше.

Для повышения долговечности поворотных рычагов 7 каждый из них оснащен роликом 26, который установлен на оси 25. При центрировании электрода 1 в опорном центрирующем зажиме ролики 26 катятся по поверхности электрода 1, предотвращая износ поворотных рычагов 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки под сварку цилиндрических изделий | 1989 |

|

SU1632717A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| ПОЛУАВТОМАТ ДЛЯ СБОРКИ РЕСПИРАТОРОВ | 2002 |

|

RU2203115C1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА-ДЕМОНТАЖА ГОЛОВКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2145448C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ КАНАЛОВ НАПРАВЛЯЮЩИХ ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 1998 |

|

RU2152090C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ КОЛОСНИКОВ | 1992 |

|

RU2016744C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ РЕСПИРАТОРОВ | 2013 |

|

RU2515490C1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2139178C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ ШЛАНГОВ ИЛИ ТРУБОК С ИХ КОНЦЕВОЙ АРМАТУРОЙ | 1991 |

|

RU2022755C1 |

| Станок для разборки и сборки диафрагменного узла | 1988 |

|

SU1537551A1 |

Использование изобретения: для сборки и сварки электрода вакуумно-дугового переплава и инвентарной головки вне печи. Сущность изобретения: устройство содержит станину 3 с приводными поворотными рычагами. На станине 3 установлены токоподводы и она имеет направляющие. В каждой направляющей смонтирован упор. Устройство содержит также грузозахватное кольцо 15. На стреле 17 установлен несущий центрирующий зажим. 1 з.п. ф-лы, 4 ил.

| Устройство для сборки под сварку цилиндрических изделий | 1989 |

|

SU1632717A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-12-15—Публикация

1992-05-18—Подача