Изобретение относится к машиностроению, а именно к способам закалки роторов, дисков турбин и других изделии.

Цель изобретения - исключение тре- щинообразования при обеспечении высокой прокаливаемости.

Способ осуществляют следующим образом.

Закалку проводят в спреернои установке с инжекциеи воды потоком сжатого воздуха. Испытания проводит на пуансонах прошивных штампов диаметром 50 мм, длиной 100 мм с рабочей нижней кромкой из стали ХВГ. Детали нагревают до 830°С, выдержка 2 ч. Охлаждение детали осуцествляют с торцовой части, к поверхности которой приваривают термопару ХА-68 диаметром

0,3 мм. Кривая охлаждения поверхности образца регистрируется на планшетном самописце, на диаграммной бумаге которого предварительно нанесена образцовая кривая охлаждения - охлаждение до температуры МИ+30°С со скоростью 300°С/с, Мн +30 - М(с - скорость охлаждения в масле (0,6°С/с), на третьем участке скорость охлаждения поддерживают максимально высокой (12°С/с). Охлаждение проводят: на первой стадии со скоростью 8-800°С/с, на второй стадии - 0,6°С/с (образуется 60-80% мартенсита), на третьей стадии 12°С/с. Ручным регулированием потока воздуха во время закалочного охлаждения добиваются наилучшего совпадения образцовой и фактической кривых охлаждения цилиндрических оораз- цов.

О5

со to со ао ел

Известный способ осуществляют сле- дукнцим образомj охлаждение до температуры Мц в воде при 18°С затем перенос в масло до достижения поверхностью температуры Мц и затем перенос в синтетическую закалочную среду состава, %: полимер Na-КМЦ 1,0; NaCl 10,0%; CaCl 0,5%; 0,Ь%, имеющую охлаждающую способность между водой и маслом.

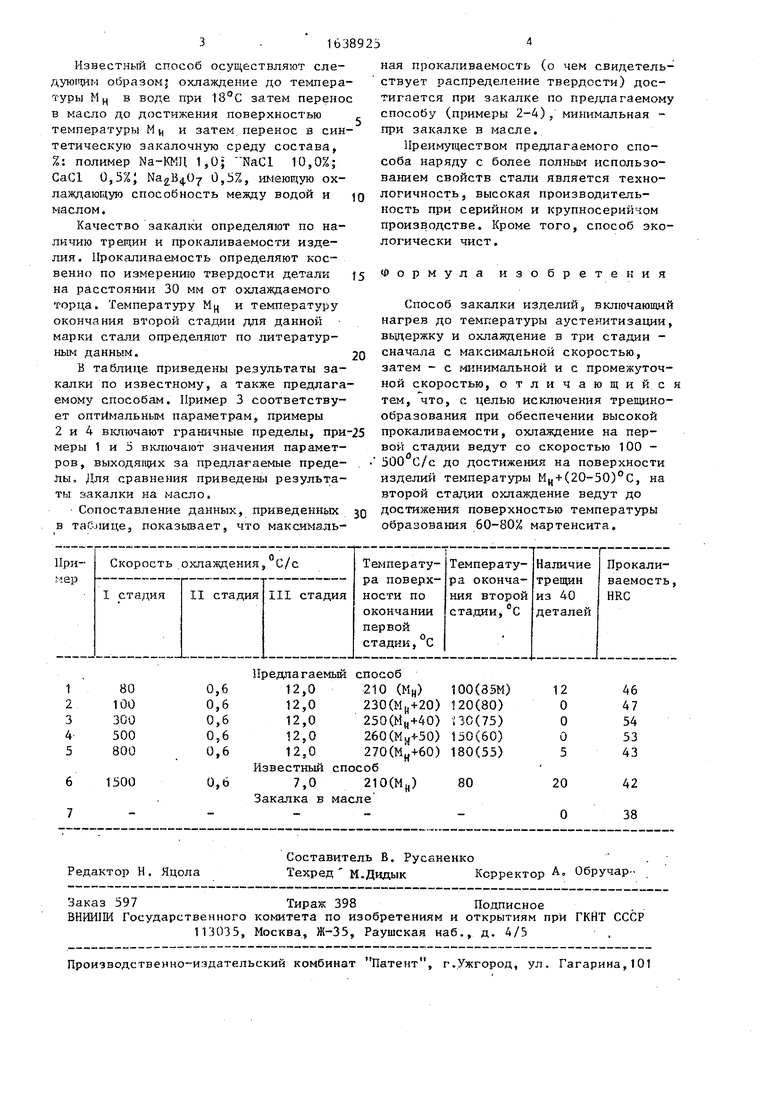

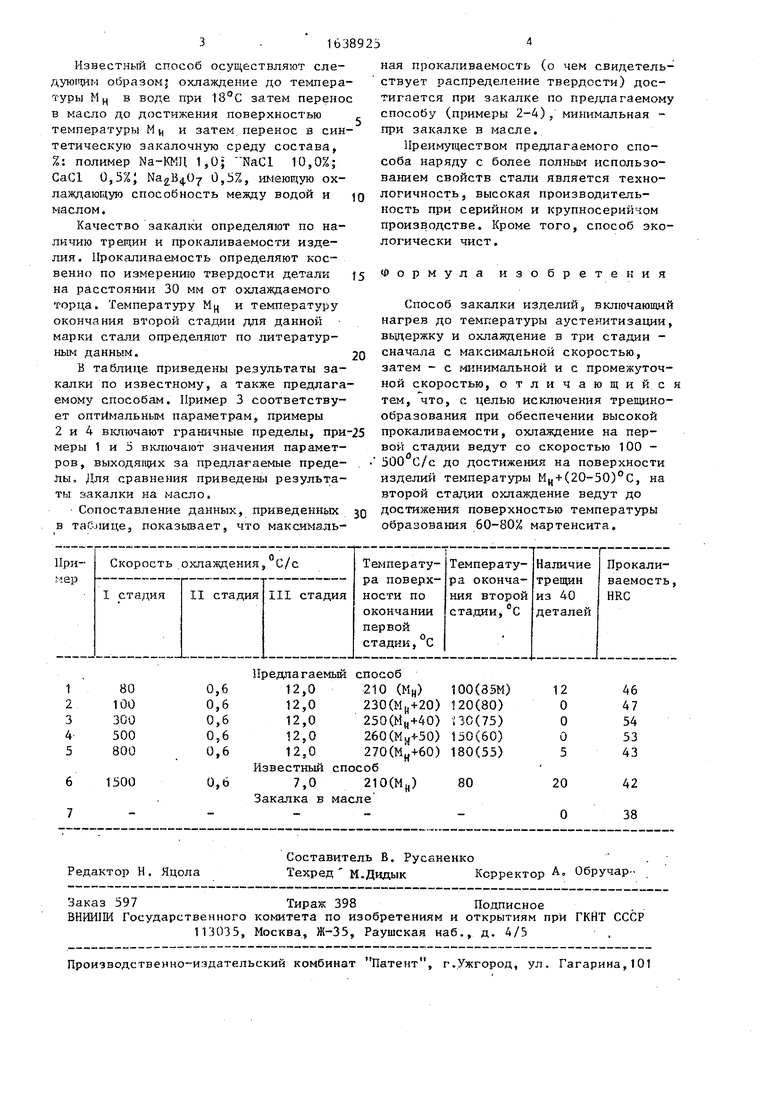

Качество закалки определяют по наличию трещин и прокаливаемости изделия. Нрокаливаемость определяют косвенно по измерению твердости детали на расстоянии 30 мм от охлаждаемого торца. Температуру Мц и температуру окончания второй стадии для данной марки стали определяют по литературным данным.

В таблице приведены результаты закалки по известному, а также предлагаемому способам. Пример 3 соответствует оптимальным параметрам, примеры 2 и 4 включают граничные пределы, при меры 1 и 5 включают значения параметров, выходящих за предлагаемые пределы, Для сравнения приведены результаты закалки на масло.

Сопоставление данных, приведенных в табиице, показывает, что максималь

ная прокаливаемость (о чем свидетельствует распределение твердости) достигается при закалке по предлагаемому способу (примеры 2-4), минимальная - при закалке в масле.

Преимуществом предлагаемого способа наряду с более полным использованием свойств стали является технологичность, высокая производительность при серийном и крупносерийном производстве. Кроме того, способ экологически чист.

55 Формула изобретения

5

30

Способ закалки изделий, включающий нагрев до температуры аустенитизации, выдержку и охлаждение в три стадии - сначала с максимальной скоростью, затем - с минимальной и с промежуточной скоростью, отличающийся тем, что, с целью исключения трещино- образования при обеспечении высокой прокаливаемости, охлаждение на первой стадии ведут со скоростью 100 - 500 С/с до достижения на поверхности изделий температуры МН+(20-50)°С, на второй стадии охлаждение ведут до достижения поверхностью температуры образования 60-80% мартенсита.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки массивных изделий из легированных сталей | 1980 |

|

SU996471A1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| СПОСОБ ТЕРМООБРАБОТКИ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2178004C1 |

| Способ закалки стальных изделий | 1978 |

|

SU685702A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛА И.И.МАКСИМОВА | 1996 |

|

RU2107101C1 |

| Способ термической обработки детали из стали | 2022 |

|

RU2800483C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| Способ закалки изделий | 1987 |

|

SU1497238A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| Способ производства мелющих шаров из стали | 2022 |

|

RU2785665C1 |

Изобретение относится к машиностроению, конкретно к способам закалки роторов, дисков и других изделий. Цель - исключение трещинообрззо- вания при обеспечении высокой прокаливаемости. Способ включает нагрев до температуры аустенитиэации, выдержку и охлаждение в три стадии: на первой стадии со скоростью 100-500 С/с до достижения на поверхности изделия температуры МН+(20-50)°С, на второй стадии со скоростью охлаждения в масле до достижения поверхностью температуры образования 60-80% мартенсита, на третьей стадии с промежуточной скоростью. Способ позволяет исключить образование трецин и повысить технологичность закалки. 1 табл. SS (Л с

| Шепеляковскин К.З | |||

| Технология термической обработки стали при индукционном нагреве | |||

| - М.: Машиностроение, 1973, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Авторское свидетельство СССР (с , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ( СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ | |||

Авторы

Даты

1991-03-07—Публикация

1989-01-12—Подача