Изобретение относится к мета- тур- гии, а именно к лигатурам для ,одифп- цирования сталей с повышенными характеристиками сварочно-технологических свойств.

Цель изобретения - повышение технологических свойств стали и трещино- стойкости при сварке.

Опытные плавки лигатур проводят в открытых индукционных печах с. тиглями емкостью 150 кг под фтористым флюсом методом переплава. Кальпий, срерроцерий, срерротитан и ферробор вводят после расплавления других компонентов и рафинирования расплава. Разливку лигатур производят в плоские металлические и-зложницы ,

jInraTypy испытывают при разливке низколегированной стали 32ГХ06Л, выплавленной в другой печи ДС-5, при выпуске ее из печи в ковш. Отлитые слитки проковывают в прутки, из которых изготавливают образцы для механических и технологических испытаний и проволоку для наплавки и сварочных работ. Критическую скорость деформации определяют по известной методике, а ударную вязкость определяют на образцах 10x10x55 мм с V-образным надрезом.

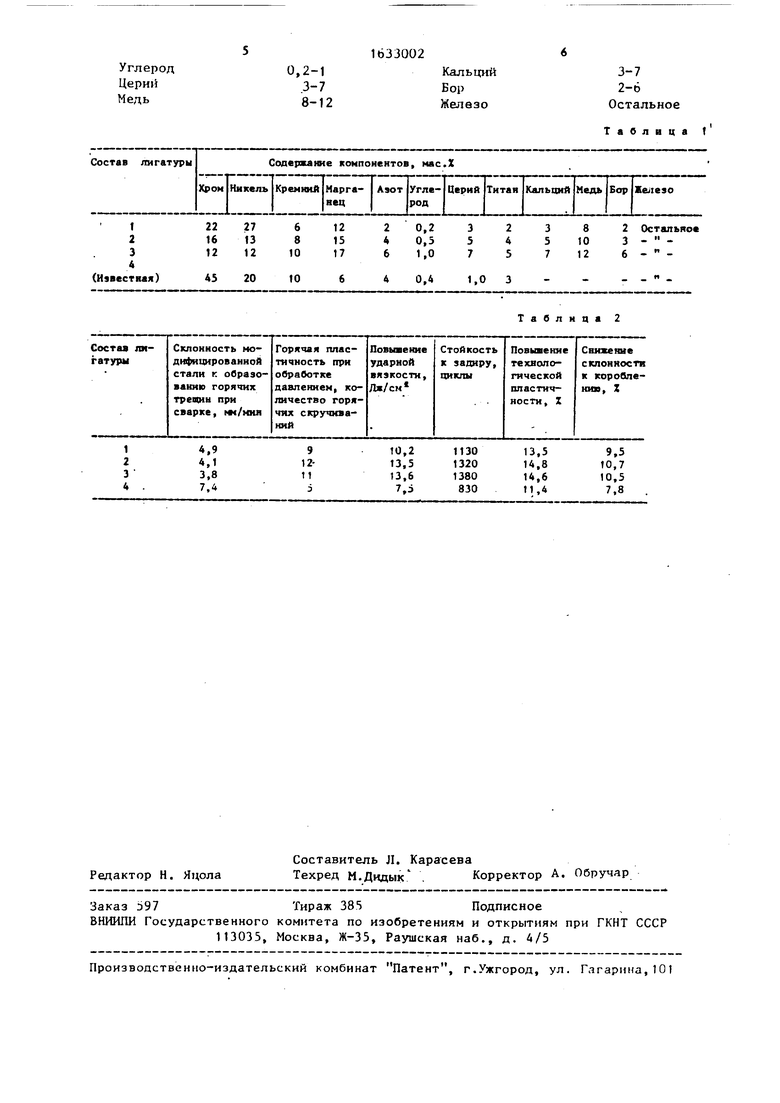

и табл. 1 приведены составы лигатур, используемых для модифицирования сталей опытных плавок, в табл. 2 оэсо со

I

данные п технологических свойствах мо- дисрицированных сталей опытных плавок. В предлагаемой лигатуре по сравнению с известной повышено содержание марганца до 12-17 мас.%. Нижний предел содержания марганца установлен из необходимости повышения технологической пла.с,ти;чности стали, выравнивания структуры и твердости. При концентра- J ции марганца более 12 мас.% возрастает склонность стали к короблению, от- белу и снижается трещиностойкость.

Нижние пределы концентрации углерода (0,2 мас.%) и кремния (6 мас.%) j установлены с целью исключения образования горячих трещин при сварке, большого содержания в структуре эвтектического цементита, обеспечение высокой стойкости к короблению, трещино- стойкости. Верхние пределы содержания углерода (1,0 мас.%) и кремния (10,0 мас.%) обусловлены увеличением неоднородности структуры, снижением технологической пластичности и свароч-2 но-технологических свойств при более высоких их концентрациях.

Никель в количестве 12-27 мас.% повышает трещиностойкость при литье, сварке и наплавке и стойкость к меж- кристаллитнои коррозии, снижает склонность к короблению и повышает стойкость к задирообразованию. При концентрации никеля до 12 мас.% технологическая пластичность и задиростойкость недостаточны, а при увеличении концентрации никеля больше 27 мас.% снижается стойкость к горячим трещинам и повышается склонность к короблению.

Церий (3-7 мас.%) и титан (2 - 5 мас.%) повышают модифицирующую способность лигатуры, измельчают зерно в модифи1шрованной стали и повышают технологическую пластичность при кон- центрации церия до 3 мас.% и титана до 2 мае.%. Модифицирующий эффект лигатуры и технические свойства стали недостаточны, а при увеличении их содержания выше верхних пределов снижаются трещиностойкость, однородность структуры и свойств стали и ее горячая пластичность. Углерод снижает технологическую пластичность и сварочно- технологические свойства, поэтому его содерпсание ограничено концентрацией 1,0 мас.%. Содержание азота в количестве 2-6 мас.% повышает стойкость стаг.и к задирообразованию, сушествен

Q

$ 0 5

0

5

Q

$. 5

но не снижая сварочно-технологические свопства.

Дополнительное введение меди измельчает структуру стали в отливке и в сварном шве, способствует повышению горячей пластичности и сварочно- технологических свойств. При концентрации меди до 8 мас.% стойкость к образованию горячих трещин, задира при трении и горячая пластичность недостаточны, а при концентрации меди более 12 мас.% снижается однородность стали и ее сварочно-технологические свойства.

Кальций очищает границы зерен, оказывает раскисляющее действие и повышает сварочно-технологические свойства. Верхний предел концентрации кальция (7 мас.%) обусловлен недостаточным растворением его в стали и снижением стойкости к межкристаллитной коррозии, а нижний предел (3 мас.%) обусловлен снижением раскисляющей способности и спарочно-технологических свойств.

Введение бора обусловлено его высокой модифицирующей и химической активностью, повышает однородность структуры и свойств стали. При его содержании в лигатуре до 2 мас.% влияние сказывается недостаточно, а при концентрации более 6 мас.% снижаются трещиностойкость, ударная вязкость и горячая пластичность.

Как видно из данных, представленных в табл. 2, использование предлагаемой лигатуры для модифицирования сталей обеспечивает повышение технологических свойств и трещиностойкости при сварке больше, чем известная лигатура.

Формула изобретения

Лигатура для стали, содержащая хром, никель, кремний, марганец, титан, азот, углерод, церий и железо, отличающаяся тем, что, с целью повышения технологических свойств стали и трещиностойкости при сварке, она дополнительно содержит медь, кальций и бор при следующем соотношении компонентов, мас.%: Хром12-22

Никель12-27

Кремний6-10

Марганец12-1-7

Титан2-5

Азот2-6

0,2-1 3-7 8-12

3-7 2-6 Остальное

Таблица f

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для стали | 1990 |

|

SU1705390A1 |

| Лигатура для стали | 1990 |

|

SU1775489A1 |

| Лигатура для стали | 1990 |

|

SU1749290A1 |

| Лигатура для стали | 1989 |

|

SU1617031A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| КОНСТРУКЦИОННАЯ НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 2010 |

|

RU2439193C1 |

| Лигатура | 1988 |

|

SU1523587A1 |

9

1211

з

Таблица 2

1130

1320

1380

830

13,5 14,8 14,6 11,4

9,5

10,7

10,5

7,8

| Сплав для раскисления и легирования стали | 1986 |

|

SU1440946A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 755878, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-03-07—Публикация

1989-04-03—Подача