Изобретение относится к металлургии и может быть использовано при модифицировании литейных сталей с повышенными технологическими свойствами.

Цель изобретения - повышение технологических свойств стали

Предлагаемая лигатура для стали дополнительно содержит ниобий, медь, алюминий и цирконий при следующем соотношении компонентов, мас.%: хром 6- 11; никель 5-9, марганец 3-7, кремний 6-9,; титан 7-11, церий 8-12; азот 3,1-9; алюминий 0,5-2,5; углерод 0,5-2,0; ниобий 8-12; медь 2-5, цирконий 0,3-2,7; железо остальное.

Наиболее близкой к изобретению является лигатура для стали, содержащая, мас.%:

Углерод0,05-0,4

Хром40-50

Никель 20-30

Кремний6-10

Азот1-4

Марганец3-6

Титан2-6

Церий0,2-1

Железо Остальное

Известная лигатура обеспечивает при модифицировании стали следующие свойства1 склонность к образованию горячих трещин при наплавке и сворке 7,8-8,4 мм/мин, стойкость против задира 750-850 циклов; горячая пластичность 4-6 скручиваний и ударная вязкость - 60-72 Дж/см2.

Цель изобретения - повышение технологических свойств стали

Дополнительное введение ниобия в количестве 8-12 мас.% обусловлено его высокой модифицирующей и химической активностью способностью повышать однородность структуры и технологических свойств стали При его концентрации до 8 мас.% влияние на однородность структуры и технологические свойства недостаточное, а при увеличении концентрации ниобия (более 12 мас.%) снижаются трещиностой- кость, ударная вязкость и горячая пластичность

СО

С

4

О ГО Ю О

В предлагаемой лигатуре содержание титана повышается до 7-11 мас.%. Нижний предел его содержания установлен исходя из необходимости выравнивания структуры стали, ее твердости и повышения техноло- гичёской пластичности. При концентрации титана более 11 мас.% возрастает склонность стали к короблению и снижаются характеристики однородности структуры, предела выносливости при растяжении- сжатии и трещиностойкости.

Нижние пределы концентрации углерода (0,5 мас.%) и кремния (6 мас.%) установлены с целью исключения образования в структуре большого содержания эвтектиче- ского цементита, исключения образования горячих трещин и повышения стойкости к короблению и трещинам при охлаждении отливок. Верхние пределы концентрации углерода (2 мае. %) и кремния (9 мае. %) обус- ловлены увеличением неоднородности структуры, снижением технологической пластичности и. упругопластических свойств при более высоких концентрациях

Никель в количестве 5-9 мас.% повыша- ет стойкость к межкристаллитной коррозии и трещиностойкость при литье, сварке и наплавке, снижая склонность к короблению и задирам При концентрации никеля до 5 мас.% технологические свойства и задиро- стойкость недостаточны, а при увеличении его концентрации более верхнего предела повышается склонность к короблению и снижается стойкость к горячим трещинам и ударная вязкость.

Дополнительное введение циркония способствует измельчению структуры стали, повышению технологических свойств и горячей пластичности. При концентрации циркония до 0,3 мас.% стойкость модифицированной стали к образованию горячих трещи и, задира при трении и ударная вязкость недостаточны. При концентрации циркония более 2,7 мас.% снижаются характеристики однородности структуры ста- ли. горячей пластичности и технологических свойстй.

Хром ухудшает трещиностойкость и технологические свойства модифицированных сталей, поэтому его содержание в лигатуре ограничено концентрацией 11 мас.%, выше которой ухудшается однородность структу- ры и снижаются пластические свойства. При концентрации хрома до 6 мас.% характеристики горячей пластичности и эксплуатаци- онных свойств недостаточны.

Введение меди в количестве 2-5 мас.% измельчает структуру стали, повышает стойкость к задиру и сварочно-технологические свойства. При концентрации меди до 2

мае % стойкость к задиру и сварочно-техно- логические свойства недостаточны Повышение содержания меди (более 5 мас.%) приводит к усилению ликвидации и снижению однородности структуры, технологических и эксплуатационных свойств в отливках и сварно-литых изделиях.

Церий и марганец оказывают раскисляющее влияние и повышают модифицирующую способность лигатуры, измельчая зерно в модифицированной стали и повышая пластичность и технологические свойства. При концентрации церия менее 8 мае. % и марганца менее 3 мае. % модифицирующий эффект лигатуры недостаточен и технологические свойства стали низкие, а при увеличении их концентрации более верхних пределов увеличивается концентрация неметаллических включений по границам зерен и снижаются характеристики пластичности, трещиностойкости и эксплуатационных свойств.

Азот способствует измельчению структуры и повышению стойкости стали к зади- рообразованию и механических свойств. При увеличении концентрации азота (более 9 мас.%) повышается содержание неметаллических включений по границам зерен и снижаются ударная вязкость и упругопла- стические и сварочно-технологические свойства. При концентрации азота до 3,1 мас,% недостаточны характеристики механических свойств, стойкости к задир ообра- зованию при трении и горячей пластичности.

Алюминий оказывает раскисляющее и модифицирующее действие, повышая сварочно-технологические свойства и горячую пластичность. Верхний предел концентрации алюминия (2,5 мае. %) обусловлен увели- чением угара и пористости стали, снижением стойкости к межкристаллитной коррозии и упругопластических свойств При снижении концентрации алюминия в лигатуре менее (0,5 мас,%) ухудшается ее раскисляющая способность и снижаются однородность структуры и сварочно-технологические и эксплуатационные свойства.Лигатуру для стали получают в открытых индукционных печах сплавлением чистых компонентов с ферросплавами при 1330- 1380°С. В качестве шихтовых материалов используют феррониобий ФН650, ферроти- тан ФТи1, никель НЗ, медь М1, силикомар- ганец СМ17, феррохром ФХ650, сплав Ти20Цр7, церий ЦеМ-1 и другие ферросплавы. Плавки лигатур проводят под слоем древесного угля и в конце плавки продувают в течение 2-6 мин азотом. Заливку расплава проводят в плоские изложницы.

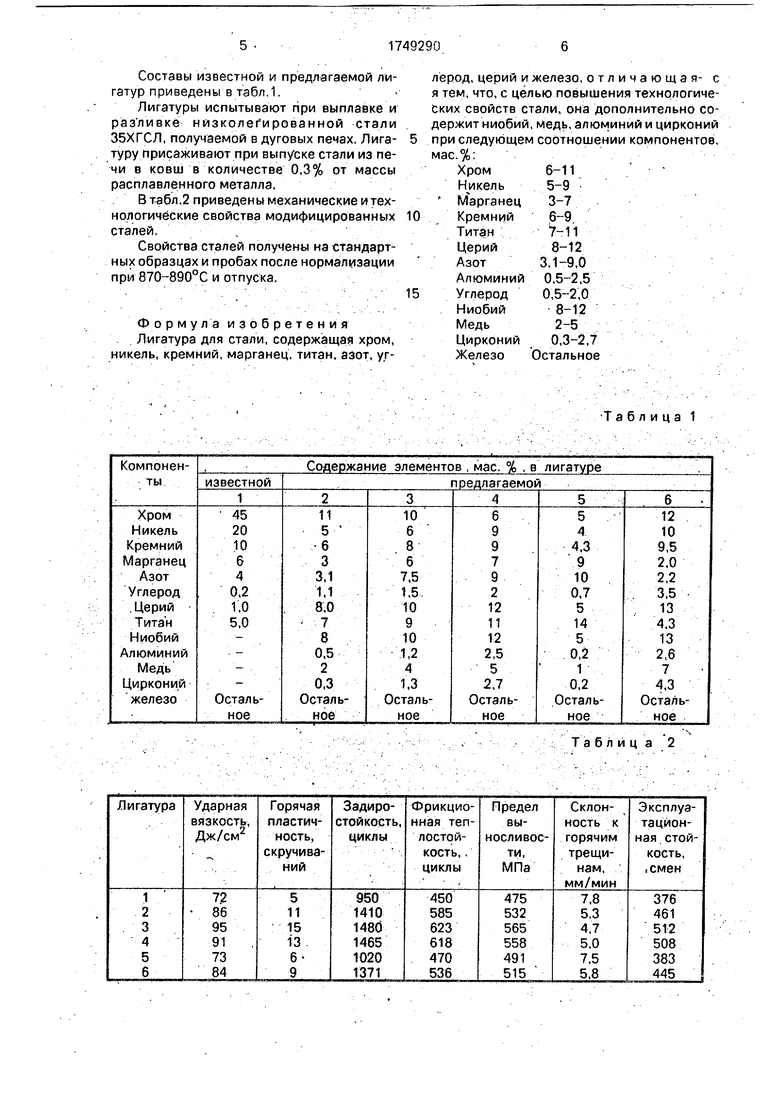

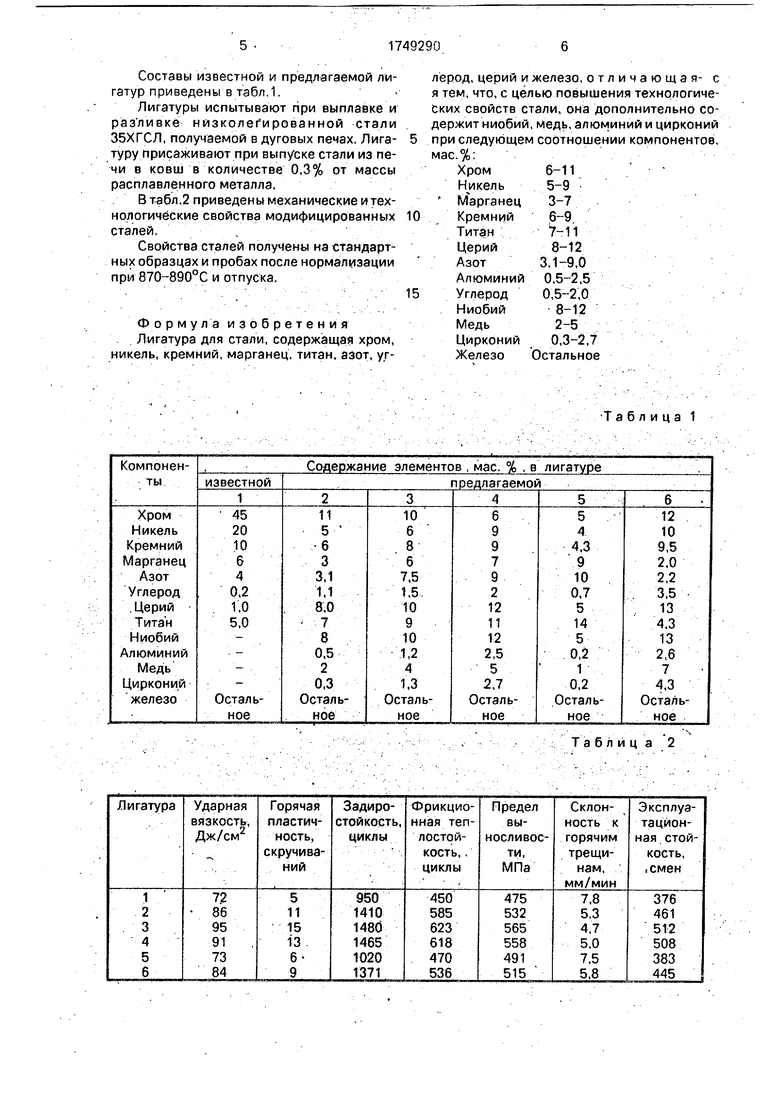

Составы известной и предлагаемой лигатур приведены в табл,1.

Лигатуры испытывают при выплавке и раз ливке низколегированной стали 35ХГСЛ, получаемой в дуговых печах. Лигатуру присаживают при выпуске стали из печи в ковш в количестве 0,3% от массы расплавленного металла.

В табл.2 приведены механические и технологические свойства модифицированных сталей.

Свойства сталей получены на стандартных образцах и пробах после нормализации при 870 890°С и отпуска.

Формула изобретения Лигатура для стали, содержащая хром, никель, кремний, марганец, титан, азот, углерод, церий и железо, отличающая- с я тем, что, с целью повышения технологических свойств стали, она дополнительно содержит ниобий, медь, алюминий и цирконий при следующем соотношении компонентов, мас.%:

Хром6-11

Никель5-9

Марганец 3-7 0 Кремний 6-9 Титан7-11

Церий8-12

Азот3,1-9,0

Алюминий 0,5-2,5 Углерод 0,5-2,0 Ниобий8-12

Медь2-5

Цирконий 0,3-2,7 Железо Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для стали | 1989 |

|

SU1633002A1 |

| Лигатура для стали | 1990 |

|

SU1775489A1 |

| Лигатура для стали | 1990 |

|

SU1705390A1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2176282C2 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Лигатура | 1990 |

|

SU1705389A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Лигатура для стали | 1989 |

|

SU1617031A1 |

Изобретение относится к металлургии. С целью повышения технологических свойств модифицированных сталей лигатура содержит, мас.%. хром 6-11, никель 5-9; марганец 3-7: кремний 6-9; титан 7-11; церий 8-12; азот 3,1-9, углерод 0,5-2; алюминий 0,5-2,5; ниобий 8-12; медь 2-5; цирконий 0,3-2,7 и железо - остальное Применение изобретения для легирования стали 35ХГСЛ позволяет повысить ударную вязкость до 86-95 Дж/см2. горячую пластичность до 11-15 скручиваний, задиростой- кость до 1410-1480 циклов, фрикционную стойкость до 585-623 циклов, предел выносливости при растяжении-сжатии до 532-565 МПа, эксплуатационную стойкость до 461- 512 смен. 2 табл

Таблица 1

Таблица 2

| Авторское свидетельство СССР № 755878, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-07-23—Публикация

1990-09-17—Подача