Изобретение относится к области металлургии, а именно к лигатурам для модифицирования литейных сталей с повышенными технологическими свойствами.

Известна лигатура, содержащая, мас.$:

Хром40-50 Марганец 20-30 Кремний . 0,2-2 Углерод 0,5-3 Азот 1-10 Титан . 1-4 Кальций 0,5-2,5 Железо Остальное Стали, обработанные этой лигатурой, имеют низкие значения горячей пластичности, трудно обрабатываются давлением в горячем состоянии и имеют повышенную склонность к горячий трещинам и короблению.

Известна также лигатура следующего химического состава, мае.:

Кремний6-85

Редкоземельные

металлы15-70

ЖелезоОстальное

При модифицировании стаяли этой лигатурой снижается стойкость против межкристаллитной коррозии и стойкость против задира при трении. Высокое содержание кремния в лигатуре приводит к снижению технологических свойств

Наиболее близким техническим решением, выбранным в качестве прототипа, является лигатура, содержащая,

мае.:

СЛ

GO СО

Хром

Никель

Кремний

Азот

Марганец

40-50

20-30

6-10

1-4

3-6

Углерод0,05-0,

Титан2-6

Церий0,2-1,0

ЖелезоОстальное

Известная лигатура обеспечивает стали следующие технологические свойства: горячая пластичность при обработке давлением - 4-6 скручиваний, склонность к образованию горячих трещин при сварке и наплавке 7,8- 8, мм/мин и стойкость против задира - 750-850 циклов.

Недостаток - низкие технологические свойства модифицированной стали.

Цель изобретения - повышение технологических свойств стали.

Поставленная цель достигается тем что лигатура, содержащая хром, никель, кремний, марганец, титан, азот углерод, церий и железо, дополнительно содержит ванадий, бор и кальций при следующем соотношении компонентов, масД:

Хром

Никель

Марганец

Кремний

Титан

Церий

Азот

Углерод

Ванадий

Бор

Кальций

Железо

6-11

ю-15

7-11 6-10

2-S

3-7

2-6 0,5-0,8

8-12

1-М 0,3-2,7 Остальное

Отличительными особенностями предложенной лигатуры является введение ванадия, бора и кальция, которые значительно повышают технологические свойства модифицированной стали.

В предлагаемой лигатуре по сравнению с известной повышено содержание марганца до 7-11 мае Д. Нижний предел содержания марганца установлен и необходимости повышения технологической пластичности стали, выравнивая структуры и твердости. При концентрации марганца более 11 мае Л возрастает склонность стали к короб- лению, отбелу и снижается трещиносто кость.

Нижние пределы концентрации углерода (0,5 масД) и кремния (6 масД) установлены с целью исключения образования горячих трещин при сварке, большего содержания в структуре эвтетического цементита, обеспечение высокой стойкости к короблений и трещи

7053904

нестойкости Верхние пределы содержания углерода (0,8 масД) и кремния

10

15

20

25

30

35

40

., -

(10,0 масД) обусловлены увеличением неоднородности структуры, снижением технологической пластичности и свароч- но-технологических свойств при более высоких их концентрациях.

Никель в количестве 10-15 масД повышает трещиностойкость при литье, сварке и наплавке и стойкость к меж- кристаллитной коррозии, снижает склонность короблению и повышает стойкость к задирообразованию. При концентрации никеля до 10 масД технологическая пластичность и задиростой- кость недостаточны, а при увеличении концентрации никеля больше верхнего предела снижается стойкость к горячим трещинам и повышается склонность к короблению.

Церий и титан повышают модифицирующую способность лигатуры, измельчают зерно в модифицированной стали и повышают технологическую пластичность. При концентрации их менее нижних пределов модифицирующий эффект лигатуры и технические свойства стали, недостаточны, а при увеличении их содержания выше верхних пределов увеличивается содержание неметаллических включений, снижаются трещиностойкость, однородность структуры и свойств стали и ее горячая пластичность. Содержание азота в количестве 2-6 мае Л повышает стойкость стали к задирообразованию, существенно не снижая сва- рочно-технологические свойства, но при увеличении его содержания выше верхних пределов снижаются пластимес- кие свойства. Дополнительное введение бора измельчает структуру стали в отливке и в сварном шве, способствует повышению горячей пластичности и сварочно-технологических свойств. При концентрации бора до 7 мае Д стойкость к образованию горячих трещин, задира при трении и горячая пластичность недостаточны, а при концентрации его более 12 масД снижается однородность стали и ее сварочно-технологические свойства.

Хром ухудшает трещиностойкость и технологические свойства модифицированных сталей, поэтому его содержа- ние снижено до 6-11 мае Д.

Кальций очищает границы зерен, оказывает раскисляющее действие и повышает сварочно-технологические сбой

ства. Верхний предел кальция (2,7 мас.%) обусловлен недостаточным растворением его в стали и снижением его стойкости к межкристаллитной коррозии, а нижний предел (0,3 мас.%) обусловлен снижением раскисляющей способности и сварочно-технологичес- ких свойств.

Введение ванадия обусловлено его высокой модифицирующей и химической активностью,повышает однородность структуры и свойств стали. При его содержании в лигатуре до 8 мас.% влияние сказывается недостаточно, а при концентрации более 12 мас.% снижаются трещиностойкость, ударная вязкость и горячая пластичность.

Опытные плавки лигатур приводят при использовании стального лома, возврата собственного производства, силикомарганца в открытых индукционных печах с тиглями емкостью 150 к под фтористым флюсом. Силикокальций, ферроцерий, ферротитан и ферробор вводят после расплавления других компонентов и рафинирования расплава. Разливку лигатур производят в плоски металлические изложницы.

Лигатуру испытывают при разливке низколегированной стали ЗОГСЛ, выплавленной в дуговой печи ДС-1,5, при выпуске ее из печи в ковш.

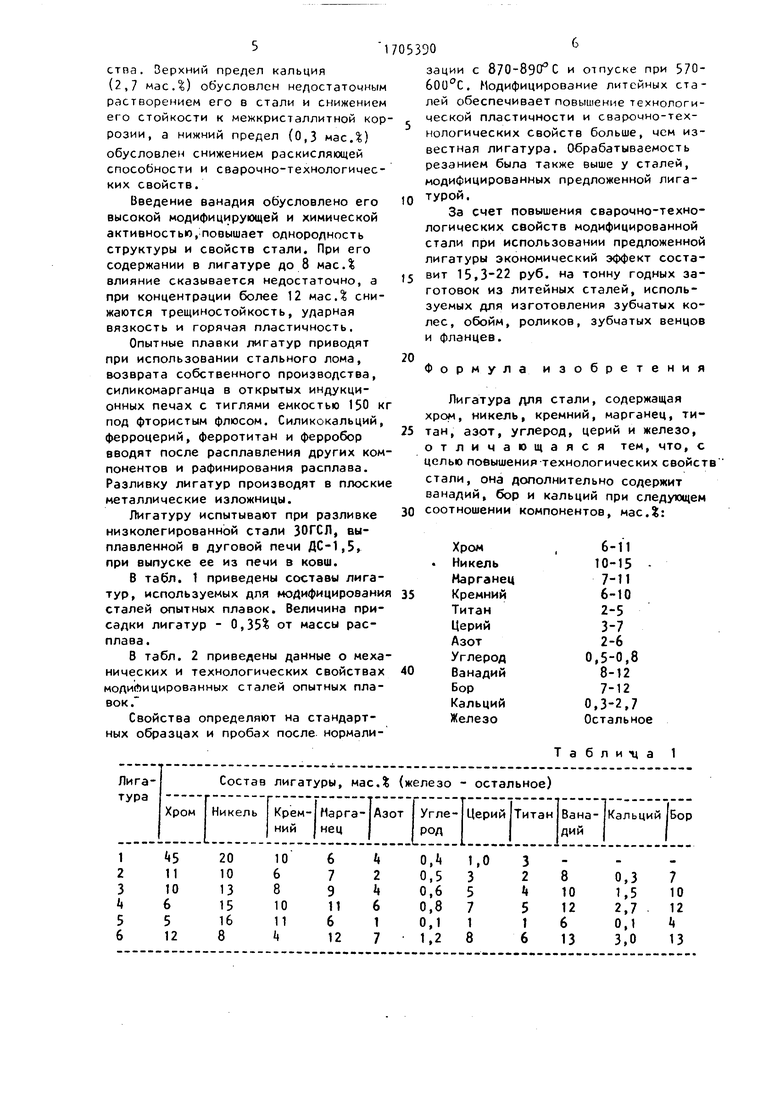

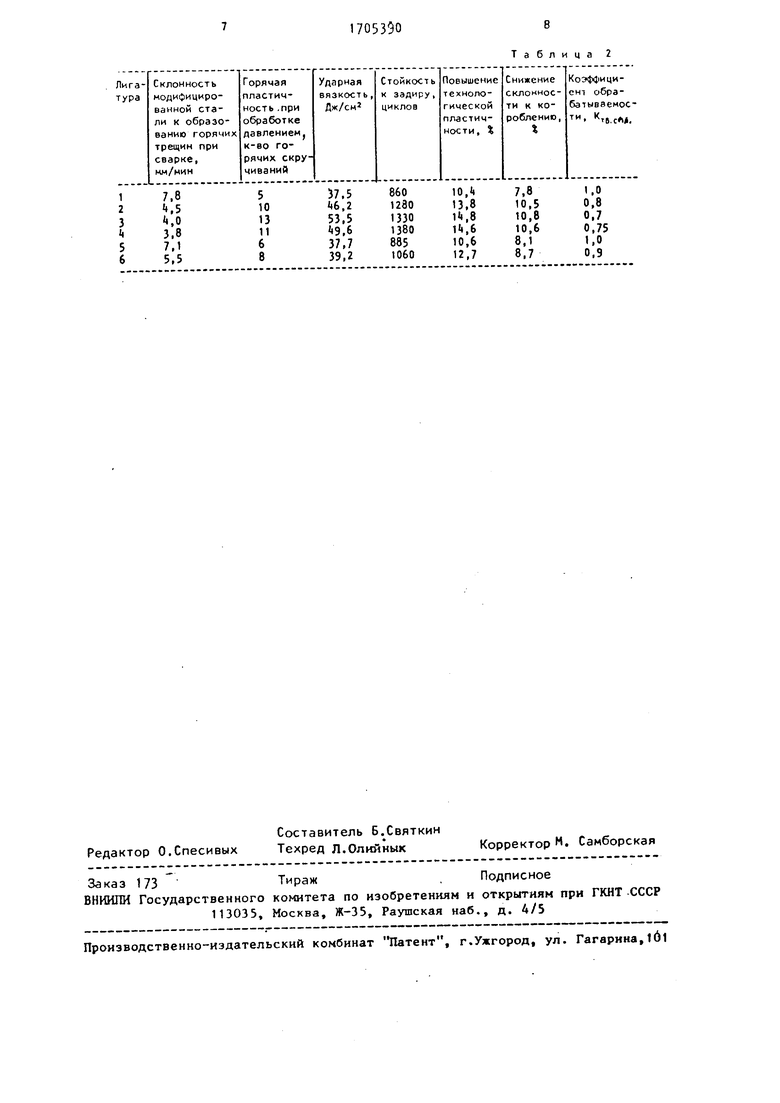

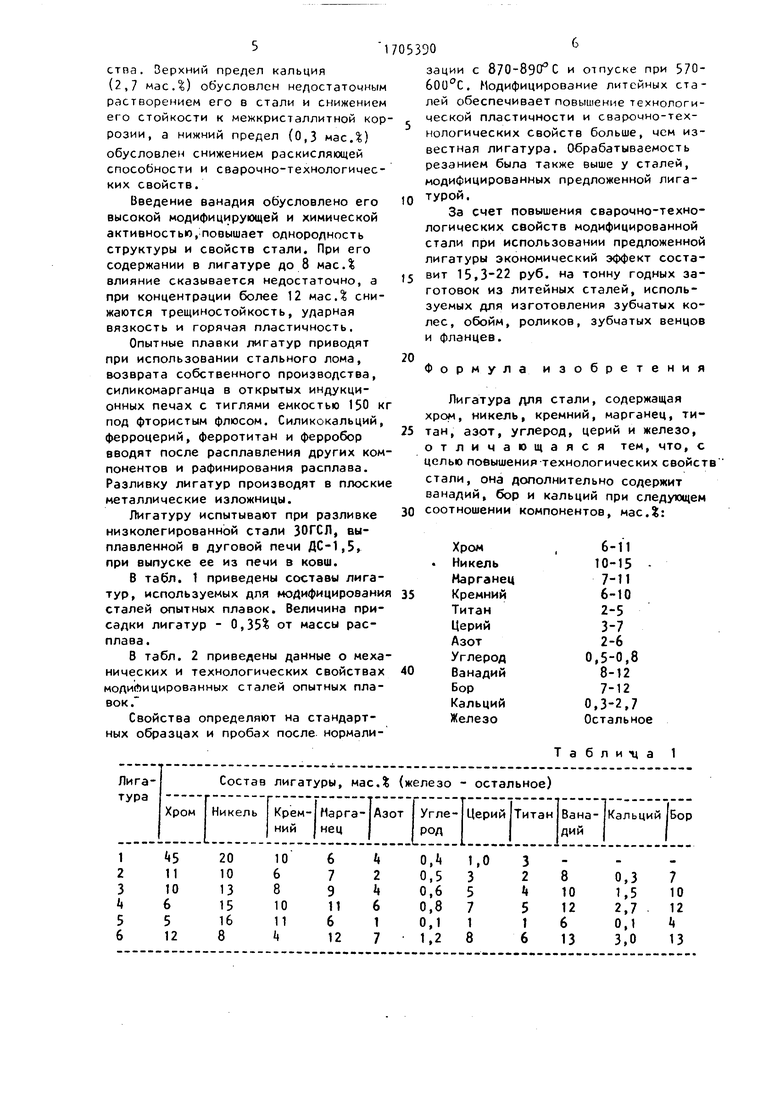

В табл. 1 приведены составы лигатур, используемых для модифицировани сталей опытных плавок. Величина присадки лигатур - 0,35$ от массы расплава.

В табл. 2 приведены данные о механических и технологических свойствах модифицированных сталей опытных плавок.

Свойства определяют на стандартных образцах и пробах после нормали

10

05390ь

зации с 870-890°С и отпуске при 570- 600°С. Модифицирование литейных сталей обеспечивает повышение технологической пластичности и сваромно-тех- нологических свойств больше, чем известная лигатура. Обрабатываемость резанием была также выше у сталей, модифицированных предложенной лигатурой.

За счет повышения сварочно-техно- логических свойств модифицированной стали при использовании предложенной лигатуры экономический соста- 15 вит 15,3-22 руб. на тонну годных заготовок из литейных сталей, используемых для изготовления зубчатых колес, обойм, роликов, зубчатых венцов и фланцев.

Формула изобретения

Лигатура для стали, содержащая хром, никель, кремний, марганец, титан, азот, углерод, церий и железо, отличающаяся тем, что, с целью повышения технологических свойств стали, она дополнительно содержит ванадий, бор и кальций при следующем соотношении компонентов, мае.:

5

0

Хром

Никель

Марганец

Кремний

Титан

Церий

Азот

Углерод

Ванадий

Бор

Кальций

Железо

6-11

10-15 - 7-11 6-10

2-5

3-7

2-6 0,5-0,8

8-12

7-12 0,3-2,7 Остальное

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для стали | 1989 |

|

SU1633002A1 |

| Лигатура для стали | 1990 |

|

SU1775489A1 |

| Лигатура для стали | 1990 |

|

SU1749290A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Лигатура | 1990 |

|

SU1705389A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Лигатура для стали | 1989 |

|

SU1617031A1 |

| Чугун | 1990 |

|

SU1705392A1 |

| Коррозионностойкая сталь | 1990 |

|

SU1705400A1 |

Изобретение относится к лигатурам для модифицирования литейных сталей.Целью изобретения является повышение технологических свойств стали. Лигатура содержит, мас.%: хром 6-11; никель 10-15; марганец 7-11; кремний 6-10; титан 2-5; церий 3-7; азот 2-6; углерод 0,5-0,6; ванадий 8-12; бор 7-12; кальций 0,3-2,7; железо остальное. Легирование стали ЗОГСЛ предлагаемой лигатурой позволяет повысить горячую пластичность при обработке давлением до 10-13 скручиваний, ударную вязкость до 46,2-53,5 Дж/см2, стойкость к задиру до 1230-1380 циклов, снизить склонность к образованию; горячих трещин при сварке и склонность к короблению стали. 2 табл. з (Л

5

10

13

11

6

8

53,5

37,7

39,2

10,1, 13,8 Й,8 И.,6 10,6 12,7

7,8

Ю.5

10,8

10,6

8,1

8,7

0,8

0,7

0,75

1,0

0,9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-15—Публикация

1990-04-04—Подача