Изобретение относится к металлургии, в частности к лигатурам для модифицирования углеродистых литейных сталей с повышенными характеристиками технологических свойств,

Цель изобретения - повьпдение технологических свойств стали.

Пример. Опытные плавки лига-тур проводят в индукционных электропечах с тиглями емкостью 150 кг методом переплава, Б качестве шихтовых материалов используют феррохром ФХ600Н (ГОСТ 4757-77), никель 11Мц2,5 (ГОСТ 492-80), марганец МрНО (ТУ 14- 5-6-71), ферроалюминоцирконий ФАЦр15Н (ТУ 14-5-40-84), силикокальций С1Щр2Н (ТУ 14-141-83-87), ферроцерий (ТУ 1243-75), ферромарганец ФМн75Н (ГОСТ 4755-80) и хром Х99АН (ГОСТ 5905-79)о Ферроцерий и сплав ФАЦр15Н вводят в конце плавки рафинирования расплава. Разливку лигатуры производят

в плоские металлические изложницы /уш получения плиток толкапюй 20-25 ммо

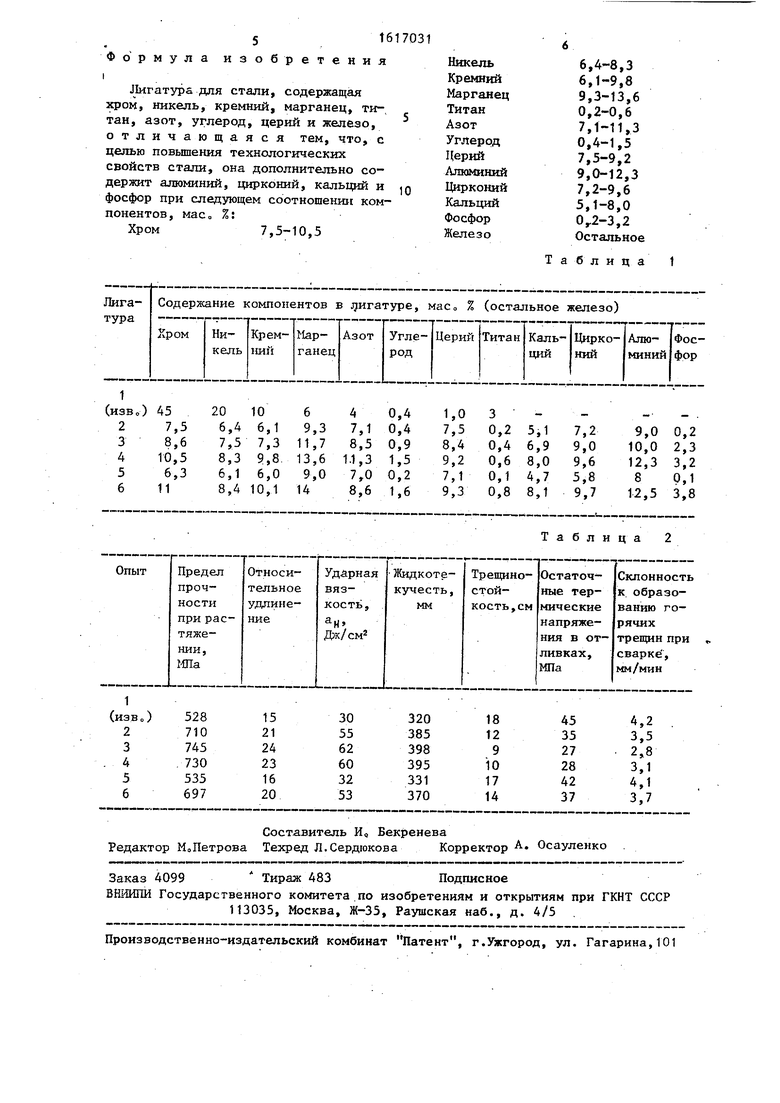

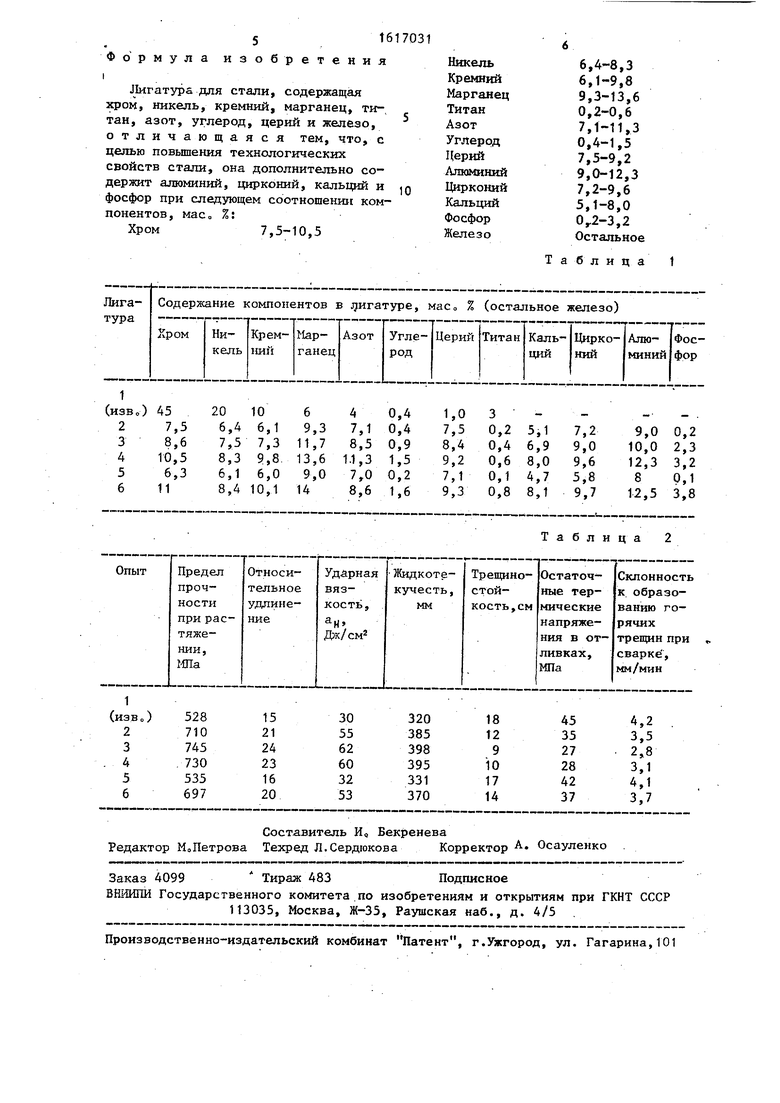

В .табЛо 1 приведены химические составы лигатуры опытных плавоко

Лит атуры 1 С11Ытьшают при разливке литейной углеродистой CT.ajni марки . 35Л (ГОСТ 977-75), выплавленной в дуговой печи типа ДС-1,5 и содержащей перед микролегированием в ковше, масо%: углерод 0,34; кремний 0,52; марганец 0,28; никель 0,2 и сера 0,04.

В табЛо 2 приведены механические и технологические свойства шкроле- . гированных известной и предлагаемой лигатур для сталейо Величина присадки составляет 0,8% от массы расплава

Жидкотекучесть стали определяют на спиральной технологической пробе Кари, трещиностойкость - на звездообразной технологической пробе и остаточные напряжегшя - на решетчатой

№

МиА-

оо

технологической пробе с диаметрами брусьев 12 и 20 ммо Ударную вязкость определяют на образцах 10x10x55 мм типа II по методике испытания на удар ный изгиб при комнатной температуре в соответствии с ГОСТ 9454-78.

Дополнительное введение алиоминия связано с его эффективной раскисляющей, нитридообразующей и модифихщру- ющей способностью, что способствует очистке расплава от примесей и повышение дисперсности структуры и тех- нолЬгических свойств сталис Повьппе- ние концентрации алюминия более 12,3 йас.о% С1шжает однородность структуры, трепр иостойкость и пластичность о При С1шжения концентраиди менее 9 мас„% раскисляющая и модифицирующая способность алвоминия недостаточны, что снижает технологические свойства стали.

Дополнительное введение циркония обусловлено его микролегирующим влиянием на структуру стали в отливках, способствующим повьшению дисперсности структуры в отливках и сварном шзе, снижению склонности к образованию горячих трещин и повьшению нологических свойство При концентра- ции циркония до 7,2 масо% микролегирующий эффект лигатурьь и технологические свойства стали недостаточны, а при увеличении концентрации его более 9,6 маСо% ухудшается пластичность стали, увеличивается склонност к трещинам при литье и при сварке. Кальций оказывает раскисляющее Действие, очищает границы зерен, по- вьшает пластичность, сопротивляемост образованию трещин и механические свойствас Верхний предел содержания кальция обусловлен недостаточной ра- створ шостью его в стали и снижением горячей пластичности и трещиностой- кости при более высокой его концент- рации, а нижний предел (5,1 масо%у снижением раскисляющей способности,, жидкотекучести стали и увел1-1чением склонности к образованизо горячих тр щин при его более низких концентрациях

Фосфор повьшает жидкотекучесть стали, измельчает структуру и спосоствует повьшению механических свойст При концентрации фосфора до 0,2 мас жидкотекучесть и механические свойсва недостаточны, а при увеличении содержания фосфора более 3,2 мае Л

5

0

5

35

О

45

О

снижается стабильность структуры,увеличиваются остаточные термические напряжения в отливках и увеличивается склонность к образованию трещин.

Снижение содержа1шя хрома до 7,5- 10,5 масо%, никеля до 6, маСо% связано с необходимостью повьшения жидкотекучести, трещиностойкости и других технологических свойств углеродистых сталей, которые при более высоких концентрациях хрома и никеля снижаются При снижении концентрации хрома и никеля меньше нижних пределов отмечается укрупнение структуры стали в отливках, снижение технолог4гчес- кой пластичности и механичесхсих свойств и увеличение склонности к образованию горячих трещин при сварке.

Церий оказывает раскисляющее и сфе- роидизирующее действие на литейную сталь, способствует повьшению технологических и механических свойств, поэтому его содержа1ше в лигатуре по- вьшено до 9,2 мас.%5 Нижний предел концентрации церия (7,5 масо%) обусловлен недостаточной раскисляю1чей и сферондизирующей способностями его при более низких концентрац1-1ях, что приводит к снюкению трегцнностой- кости и пластичностио При увеличении содержания церия более 9,2 маео % повьЕцается угар его в стали, увеличивается концентрация неметаллических включений и повьшается склонность к образованию горячих трещин при с арке л

Спдзржание марганца (9,3-13,6 мас%) титана (0.2-0,6 мае. %), азота (7,1- 11,3 масо %) и углерода (0,4-1,5 мае %) принято исходя из практики производства лигатур для сталей с повышенными пластическими и технологическими свойствами. Их содержание на верхних пределах ограничено кокцентращ-гями, Ebmie которьтх укрупняется структура стали 3 отливках., снижаются технологические свойствао При увеличении концентрации марганца более 13,6 масо% повьшад зтся остаточные терм1-1ческие напряжения и склонность к трещинам

Как видно из табла 2; при использовании предлагаемой лигатуры для микролегирования конструкционной углеродистой литейной стали достигаются более высокие технологические свойства, чем при -использовании из Bec i HoE лигатуры п

5Т61703

Формула изобретения I

JlaraTypa для стали, содержащая хром, никель, кремний, марганец, ти-. тан, азот, углерод, церий и железо, отличающаяся тем, что, с целью повышения технологических свойств стали, она дополнительно содержит алюминий, цирконий, кальций и ,п фосфор при следующем соотношении компонентов, маео %:

Хром7,5-10,5

6,4-8,3

6,1-9,8

9,3-13,6

0,2-0,6

7,1-11,3

0,4-1,5

7,5-9,2

9,0-12,3

7,2-9,6

5,1-8,0

,2

Остальное

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для стали | 1990 |

|

SU1705390A1 |

| Лигатура для стали | 1990 |

|

SU1749290A1 |

| Высокопрочный чугун | 1990 |

|

SU1712448A1 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Чугун | 1990 |

|

SU1705392A1 |

| Чугун | 1989 |

|

SU1700086A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Чугун | 1989 |

|

SU1654364A1 |

Изобретение относится к металлургии, в частности к лигатурам для модифицирования углеродистых литейных сталей с повышенными характеристиками технологических свойств. Цель изобретения - повышение технологических свойств углеродистой литейной стали. Лигатура дополнительно содержит алюминий, цирконий, кальций и фосфор при следующем соотношении компонентов, мас.%: хром 7,5-10,5

никель 6,4-8,3

кремний 6,1-9,8

марганец 9,3-13,6

титан 0,2-0,6

азот 7,1-11,3

углерод 0,4-1,5

церий 7,5-9,2

алюминий 9,0-12,3

цирконий 7,2-9,6

кальций 5,1-8,0

фосфор 0,2-3,2 и железо - остальное. 2 табл.

Таблица 2

| Авторское свидетельство СССР № 755878, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-30—Публикация

1989-02-13—Подача