И юбгететпе относится к гальванотехнике, а именно к способам непрерывного электролитического цинкования длинномерных изделий, и может быть использовано в агрегатах электрлитического нанесения защитных ццнко ных покрытий на непрерывно движугощее ся изделие, в частности, в агрегатах цинкования полосы и проволоки.

Цель изобретения - снижение эксплуатационных затрат на этапах пуска и останова процесса цинкования.

Способ непрерывного электролитического цинкования длинномерных изделий в электролтере с сернокислым электролитом при пользовании не- рас П орикых аио ор включает этап пуск i -лори, проводят j.j тем псдачч элект о- лпта, содержащего рриокислыи нинк 300- ЗО г/л и серную кислоту 40-55 г/л, я Сак-реактор, в котором растворяют металлический цинк, где выдерживают г ектролит в течении времени, доста- оччого для нагрева до 50-55°С и , мсчеш1Я содержания сернокислого ци кл л о 353-400 г/л и серной кислоты /г; л-5 г/л, поел чего осуществпяют .(ншсулчцпю, пропуская электролит последовательно через электролизер, бак-сборник и бак-реактор до установления в баке-сборнике температуры 50 55°С, основной этап при поддержании концентрации ионов цинка на заданном vpoE7ip за счет циркуляции электролит - i АДУ блком-сборникомн баком-реактом и этап останова, при котором отключают циркуляцию электролита между баком-сборником и баком-реактором и проводят цинкование с циркуляцией эчек :ролита нажду баком-сборником и электролизером, доподч в баке-сборнике содержание серной кислоты до 40-55 г/л.

Суть изобретший заключается в следующем. Сначала электролит состава х 7НлО 300-350 г/л с избыточной кислотностью 40-55 г/л подают из блкач-сборникл в бак-реактор. В баке- реакторе электролит подогревают за счет реакции химического ра -морения металлического цинка, при i концентрацию ZnSO 7Н2 доводят ло 350-400 г/л, л кислотность до H2S04 до 2-5 г/л. Подогретый до 50-55°С электролит подают непосредственно в электролизер до установления рабочей температуры всей массы электролита,

находящейся во всех циркуляционных контурах.

При растворении металлического цинка в баке-реакторе происходят следующие реакции:

2Zn° - 4e (анодная)

4НЦ

(катодная)

5

0

5

0

5

0

5

5

0

0

при этом ввиду наличия свободных

у

ионов SO в электролите образуется ZnS04«7H20.

С В предлагаемом способе цинкование изделий осуществляют с нерастворимыми электродами путем растворения металлического цинка в баке-реакторе.

Цинкование в постоянном рабочем режиме осуществляют при непрерывной циркуляции электролша между баком- сборником и электролизером и между баком-сборником и баком-реактором.Это позволяет поддерживать постоянную концентрацию электролита в баке-сборнике в рабочем режиме цинкования, так как скгрость растворения цинка сохраняет постоянство во времени вплоть до полного растворения, т.е. подбором определенного избытка цинка (его поверхности) в бiKO-реакторе можно добиться равенства реакций: сколько цинка осадилось на изделии, столько его растворится в баке-реакторе.

Подбор количества пинка в баке-реакторе осуществляют по производительности линии по нанесению цинкового покрытия на изделие,

Точную скорость цпркуляпии электролита определяют при пуско-наладоч- ных работах, при пуске линии цинкования изделий. Она зависит от размеров кусков растворяемого цинка (чушки, аноды, чисты, плиты и т.д.).

Данный способ цинкования предполагает использоьлнне высокой плотности тока (до 240 А/дм ), что является танденцией современных непрерывных агрегатов. В связи с этим для цинкования используют пысококонцентриро- ванные электролиты, которые при уело вин ИНТРНСИВНОГО перемешивания применяют без добавок.

Отключение рециркуляции электролита между баком-сборником и баком-реактором перед окончанием процесса цппкова- ппя позволяет накапливать ,}. в электролите и вырабатывать электролит, находящийся в баке-сборнике до нижнего предела рабочей концентрации 350 г/л ZnS04 7H20, что снижает крнстзллизацию элехгропч i при с if L /л - дечин

Такое т ехчическсн ро j IMC чо копнет при последующе л тннип цич о- вания подавтть олектроли в J ючтро- лизер непосредственно и i оак-ч-рса п-- ра с рабочей температурой и иьппгь эксплуатационные затрат, на рак i гв электролита до рабочей те шер Чд ,

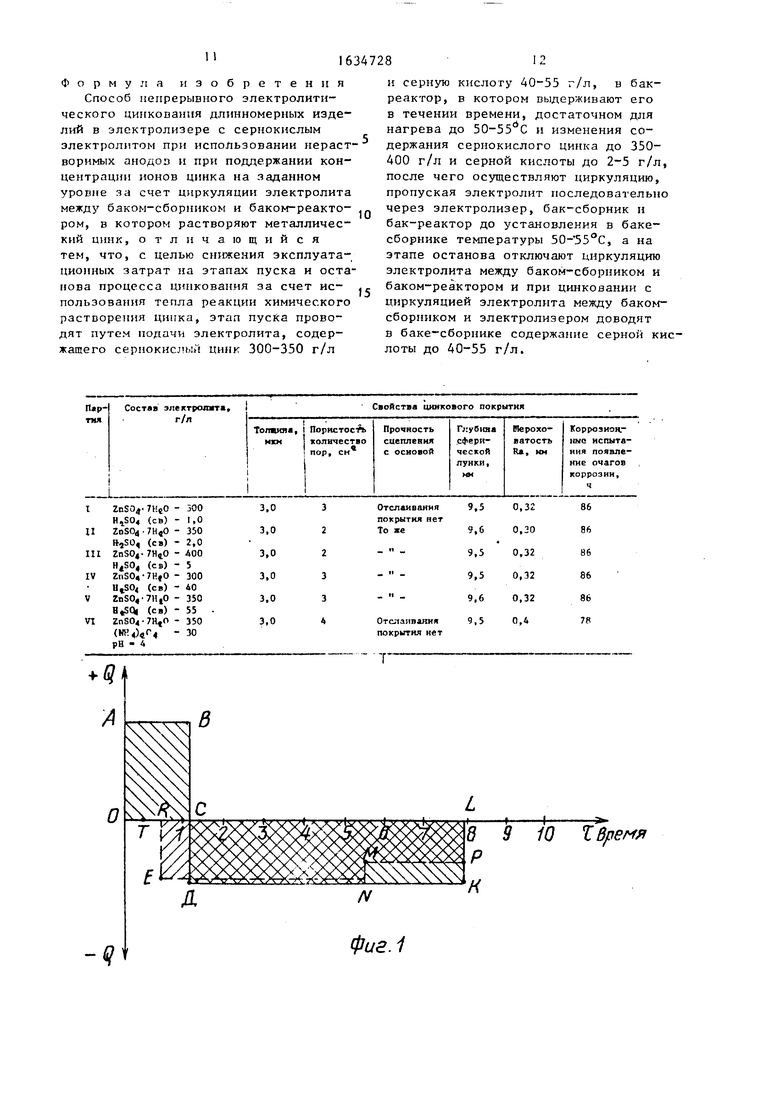

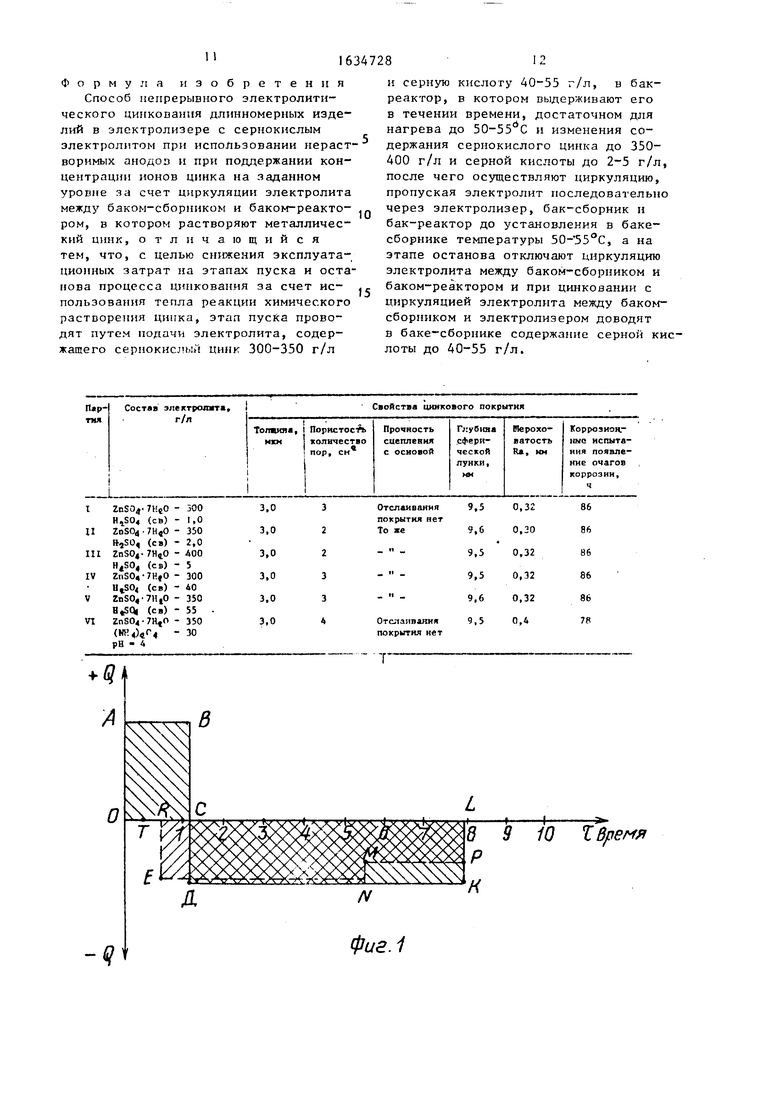

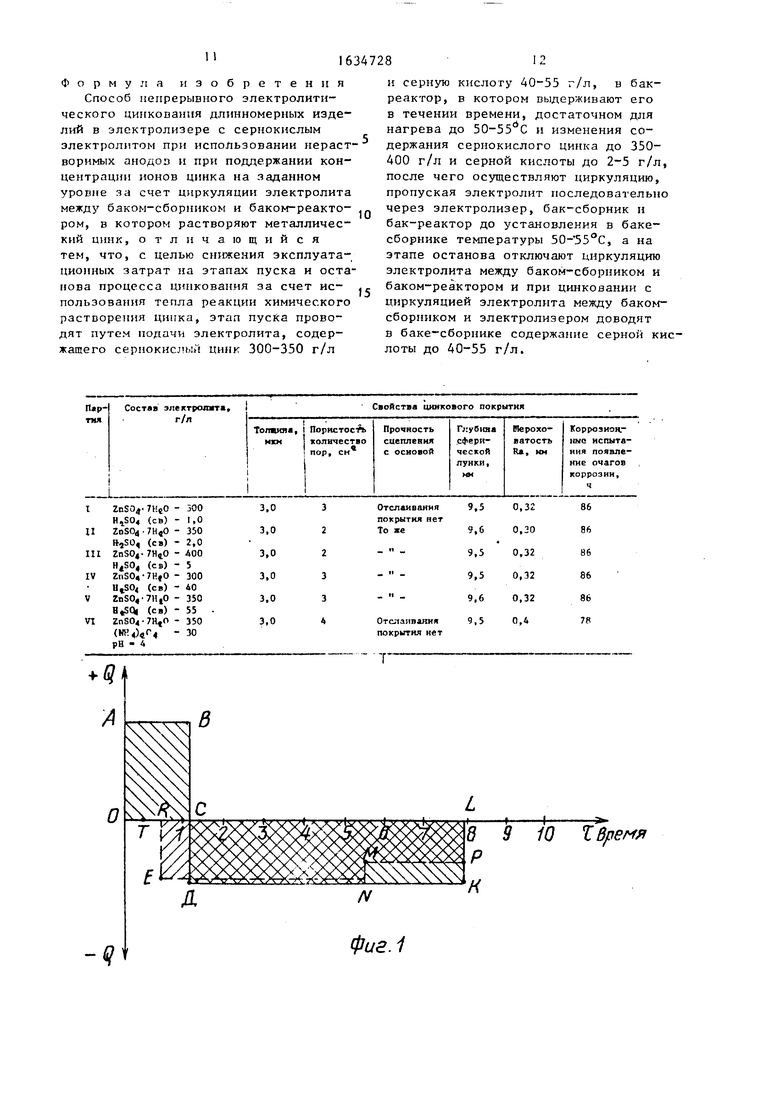

Согласно известном / способу расход тепла +Q в период ртзп рг i электролита преде чвтен прямт i тпыш - ком ОАВС. В точке С ьклк iaxn охч па- ющий теплообменник (для отвода лева тепла) и производя icri- ла - Q (прямая CDN . С м UY- лаждающего теч ообменнп з, Е м цинкования переводят в раиочш режм, при этом прямая DK покяз ьас те, тепла теплообменником ь раСочс рс и- ме. При остановке процесс т цилк ния охлаждающий теплообменник включают - прямая LK. Прямоугольник uDKL - показывает количество теп ia (.т.п. джоулево тепло + теши от pirrpope- ния металлического в Г IK -ректоре), отводящегося в г очеи ме процессе, цичюванит..

По предлагаемому спос v ( . 1 ) в начальный период времени, т . из разогрев электролита не р Сл v , а этектролит разохревают is счз i pe IK ции металлического цинка г сер ion кислотой в баке-реакторе - прямая CR. Этот период длится . гни, Чатем электролит из бака-реакторi гкдпетгя в электролизер, где начш in- moi LCI цинкования (в точке R). В ДС-ШНРИЬ М (прямая TR) весь ( HI -з баь э- сборника ппопускают черс 0 -ое т т р и при достижении рабочей течгк pir;, электролита в 5аке-сбо,нп о, ьчьь - чают охлаждаюп ии тепло бмсл ни (i p i- мая RE).

При рабочем режим цинлсчання отвод тепла производят по пияч и i s а за 2 ч до окончания njioHccci ци о вания, отключают бак-реиктор и сни/р - ют количество охлаждаемой юдь, г rpir- лообменнике (прямая MN).

В дальнейшем отводят TQTIIO - лево тепло, выделяемое в jj ектротпе- ре (прямая МР), и при осiтнонке процесса цинкования охлаждающий тгпло обменник выключают (прямая РТ),

Из циклограммы видно, чи по предлагаемому способу тепло не трагнтся на предварительный нагрев элекгр

/ n

тill, I

I I I I I I I I HI I 1

Iг L -1 (.

Т ( I ОС I ч Оi ) х 1 П Ч L i ( I п Ч - i

, I 1 шМ ).

i1 i t i i . I i к а -I 14 i icxci i, i rin

JГТ r Ic PC И III

ш II . i т пi

It i IIHI Т1 с- t t I С41 J1 1 t

i i и i; ir tr , 5 - L t i

i 1 Т К II 14 1 I iM l

i OTOi I U L i II

r C lo JiJМ П ) f Ч ( l( , , „ ,

-lOr f PT 1 Т POM I 1 И L 11 I 1

I 1 1 T ТО Г1 Т I .

J I f J(. DJ K P

; 1 . Г 1f Hi.1Ht T Tl L И 1

u 1r с Jti . -n H1 Ft L

зс р j. с i i и ITO i°ii m it i p T i pin ( op 4, ti с

I I 5 , Ь Tl i , L , i iMIJIOC Hi / I

CTL 8, л и 10. Дт ъ с - 25 |гс и i г е i«j cni- INIJ, т р н

г i pi i о л и f - v- L т Т и /. пГ L. I CMtJptH iivrToi I г и.

1 П I г / | 11 rpt ,1, ;

r l ( I i )( Г АД Г,П PO HU- j I 1 1 I f 1v hHI КОМ ЧГГ гь -- PC Ь II ilOii)fi OilТ 1

U 60 tj П 1 . T I i, M 1 1r ,11 .1

t i -- ч v D я - т гч.т mej 1 e lOjpc дот r uiTPj i ч i o i ,r tip 1 , Д)pi 4 t M Hi cl Г i TTI j

JjKIf11f 1C O 4t i 1 ) П

r irm n) i чь ci T r. 1Г Г II 1JI1 li

i 2. i п г f r п p от ППЧ ко HI-i гт

ДГ) I IT i , ( ,ijc I С TK C T

TOp t I J -i OOll, (Vr-cUIQlH pi

r u ь i IK j i L 3.

rip г p i f ,TI / (7

ьа ij of - p- c45 т игп 1 i с ri f -i -v t i i ч i ei Tpori liГ 1 О )П(. Ч I i О Г Т г- , I 6 Jt - if ci4TOl u it i i 1 5 ce; iu i i-ncficii

ч н KL.-cbopi икс Ь - 16 для подачи - апорнмг вентили нт 5С i i не ioi пз u t ) .

1 с 10 ят j т i пни о1 п я v п ггь при го о j t ii i5 u i тр т i .

(ч о Р б IK-ре ч гс т i jiPierK, i п с гс кего i i t i, }с.пив«ют яод 41 p i .ЧИрМГЦ(Н1 lCHiI-ПЬ 1 ,. ГЧ i u Oi о

ур пп н ссг 1ггчо р гчстам t обходимое к т it-fTBO серне п ь-иг юты по пор ни i , т i т( rF i i -чин тпс-ш и

350 г/л ZnS04 и избытка 50 г/л готовый электролит насосом о по дополнительному трубопроводу закачивают в электролизер 1, а оттуда самотеком по сливному трубопроводу (при открытом регулирующем вентиле 14) слипают ц бак-сборник 5. После перекачки электролига из бака-реактора 4 в бак-сборник 5 перекрывают сливной трубопровод регулирующим вентилем 14.

Электролит цинкования из бака-сборника 5 насосом 9 по трубопроводу прокачивают через фильтр б и подают в бак-реактор 4, а избыток электролита по трубопроводу с.швагог в бак-сборник 5. Ввиду НсМ.ичия свободной серкой кислоты в электролите цинкования происходит j.tvKHi) серной кигло- 1 t.i с чушками МРТ алг ически о цыыг., п г-зультате чего нагосом 8 по дополнительному трубопроводу его подию1 п Р. РОЧИИ зазор 3 между электродом 2 и полосой в электролизере 1 и с.:ичяюг процесс нанесенил цинкового портил на полосу. Количество по- iBc- эмогс элек ролита определяю; регулирующим вентилем 2. Из электролизера 1 электролит по переливному трубопроводу сливают в бак-сборник г. ри достижении рабочей температуры электролита з баке- бопнике отключат насос 8 и перекрывают регулируюий вентиль 12, а регулирующим вентилем 13 уменьшают количество подаваемого электролита в бак-реактор 4. Одновременно включает насос 10 и по- зют электролит из оака-сборника 5 через теплообменник 7 по трубопрово- у I электролизер 1 , регулируя колиество подаваемого электролита регуирующим вентилем 11, осуществляя таким образом постоянный рабочий ое- им электролитического цинкования поосы. В процессе работы эчекгролит цинкования уносится из электролизера 1 полосой, ввиду чего его уровень в баке-сборнике 5 понижается. Регулирующий вентиль 16 сблокирован с уровнемером Н бака-сборника 5 и при достижении нижнего уровня электролита вода через регулирующий не 11иль 16 автоматически поступает в бак- пор- ник 5. Подачу серной кислоты в f ж- реактор 4 в процессе работы осуществляют через регулирующий пен- тиль 15, который сблокирован с концентратором С, установленным в баке- сборнике 5.

0

5

0

5

0

5

0

5

0

5

г расчетное время насоса отключают и перекрывают регулирующий вентиль 13,а подачу электролита в электролизер 1 осуществляют из бака-сборника 5 при отключенном баке-реактог- ре 4.

При работе нескольких агрегатов А ,,А„,А (фиг.3) вначале электролит цинкования подают в электролизер агрегета А из бака-реактора 4 насосом 8 со сливом электролита в бак- сборник 5. Ввиду того, что при осаждении цинка выделяется джоулево тепло, электролит поступает в бак-сборник 5 с температурой 70-80°С и ускоряется процесс разогрева электролита ь баке-сборнике. При достижении рабочей температуры 50°С в баке-сборнике, включают подачу электролита на агрегаты Aj и АЗ и производят процесс нанесения покрытия прокачкой электролита из бака-сборника 5 в электролизеры 1 агрегатов А|,Аг,А с одновременной циркуляцией электролита между баком-реактором 4 и баком-сборником 5.

Работа трех агрегатов на электролите одного состава создает условия для стабильного и равномерного нанесения цинкового покрытия, особенно на проволоку, так как проволока имеет поверхность на несколько порядков ниже поверхности полос и требует объем электролита цинкования в пределах 1- 3 и .

Пример . Предлагаемый способ проверен на агрегате гальванического цинкования бронекабельной ленты.

Цинкование ленты проводили в две ст адии.

Па первой стадии ленту подвергали цинкованию по известному способу про-1 тотипу, т.е. с приготовлением электролита цинкования в отдельно стоящем баке-реакторе, при нагрева электролита теплообменником до 50°С и корректировке электролита в баке-реакторе в процессе работы.

На второй стадии ленту подвергали цинкованию по предлагаемому способу.

В бак-реактор объемом 6,5 м загружали 4 т металлического цинка в чушках, заливали 4м воды и порционно вводили серную кислоту, уд.вес 1,84. Затем электролит перекачивали в бак-сборник.Приготовлено 16 м электролита цинкования с концентрацией ZnS04.7H20 350 г/л, HZS04 55 г/л.

Цинкованию гг дшфгчли ленту шири- рои 220 мМ„ толщиной 1,0 мм из.Ст.З, дпигавиуюся тм агрегату со скоростью 30 м/мин. Цинк осаждали на ленту толщиной 3 мкм с каждой стороны при то- ко выпрямителя 1-16 кЛ.

Электролит из бака-сборника объемом 16 м насосом податзачп в бак- реактор. Через 10 мин после заполнения бака-реактора температура электро лита поднялась с 20 до 50°С и электролит с этой температурой подавали пл- сосом в элрктролизер. Электролизер состоят из 14 ячеек с нерастворимыми электродами, вь чотленными из свинца. Из электролизера электролит сливали в бак :борник. Через АО мгш температура электролита в бакг-сборнике достигла 50 С и произвели переключение: электролит иэ бакя-сОорнчка стали подавать в электролизер через теплообменник (расход охлаждающей i од ь: нг теплообменник составлял 25 м /ч) а в бак-реактор подачу элегтрочита уменьшили дз 5 м /ч, Через 4 ч работы подачу электролита в бак-реактор прекратили и осуществляли циркуляцию электролита только между Оаком- сборником п злет-тролп Н ром в течение 2,5 ч, пь-сле чего ат регат остановлен .

Состав элеьтролита нинкгва.пня после остановки агрегата: 355 г/л, F2SO 51,5 г/.ч,

Превышение концентрации ZnSO.x х выше 400 г/л ведет к усиленной кристаллизации электролита, при охлаждении его до 20°С (забивается запорная арматура, а снижение концентрации эпектролит1 ZnSO,}

нижа 300 г/л резко снижает производительность процесса цинкования.

Превышение избыточной кислотности ВЬ1ше 55 г/л в электролите ведет к резкому увеличению кристаллов цинка при осаждении и снижает качество покрытия из-за повышения его твердости. Снижение избыточной кислотности ниже 40 г/л в электролите повышает время разргрева электролита в баке-реакторе, что снихает производительность агрегата цинкования длинномерных изделий.

Снижение концентрации свободной H.SOjj ниже 2 г/л повышает кристаллиза цию электролита цинкования при охлаждении до 20 С, а превышение концентрации свободной в тлектроли

10

в 1тение температуры электролита

Q

55 С ведет к усиленной коррозии

15

3472310

те ВН1ЛС1 5 г/п ведет к , что зна чичсльнпе количество водорода подаете ч вместе с электролитом элекг- пилчзер, что приводит к неравномер- iiL crji почрьпия (образование водород- Hbix мсгчков в межэлектродном прост- ранстве эле ;тролизера) .

ПрЈ выпе

оборудования и увеличению крупности кристаллов цинка при покрытии, а снижение температуры электропита ниже 50°С ведет к снижению выхода по току при электролитическом нанесении гинкового покрытия на длинномерные изделия .

Испит айне свойств цинкового покрытия, полученного из электролита предлагаемого состава практически не отличаются от свойств цинковых покрытии, попучепных из известных кислых июктропитов цинкования (см.таблицу).

Толкпну цинкового покрытия определили по известной методике.

Пористость покрытия определяли путем ныдер 1 ки образца в течение 60 с в электрочите состава: КфГе(СК) 40 г/п, 2 г/л при комнатной тсм-пературс. В качестве анода ис- пользопягся свинец. Количество пор подсчитывали по количеству синих точек туриОулевой синч. Прочность сцепления с основой определяли методом нанесения сетки царапин со сторонами ква,,рата 2 мм. Глубину сферической лунки определи ;н известным методом. 11,t рохо атостъ определяли с помощью профилограф типа Качибр. Коррозионные испытания проводили в камере солевого тумана, в растворе 5%-ного Nad при t 60°С.

20

25

30

35

40

45

50

55

Из таблицы следует, что свойства цинкового покрытия, полученного из электролита прадчагасмого состава (II-V) , практически не отличаются от свойств цинковых покрытий, полученных из известных (1,VI) кислых электролитов цинкования.

Способ позволяет снизить эксплуатационные затраты на этапе пуска, так как не требуется затраты теплоносителя на псдогрев электролита, и на этапе основа, где снижается расход охлаждаемой воды за счет отсутствия необходимости отводить тепло, выделяемое в бате-реакторе.

11

Формула изобретения

Способ непрерывного электролитического цинкования длинномерных изделий в электролизере с сернокислым электролитом при использовании нераст воримых анодов и при поддержании концентрации ионов цинка на заданном уровне за счет циркуляции электролита между баком-сборником и баком-реактором, в котором растворяют металлический цинк, отличающийся тем, что, с целью снижения эксплуатационных затрат на этапах пуска и останова процесса цинкования за счет ис- .- пользования тепла реакции химического растворения цинка, этап пуска проводят путем подачи электролита, содержащего сернокислый цинк 300-350 г/л

163472812

и серную кислоту 40-55 г/л, в бак- реактор, в котором выдерживают его в течении времени, достаточном для нагрева до 50-55ЙС и изменения содержания сернокислого цинка до 350- 400 г/л и серной кислоты до 2-5 г/л, после чего осуществляют циркуляцию, пропуская электролит последовательно через электролизер, бак-сборник и бак-реактор до установления в бакег-5

10

сборнике температуры , а на этапе останова отключают циркуляцию электролита между баком-сборником и баком-реактором и при цинковании с циркуляцией электролита между баком- сборником и электролизером доводят в баке-сборнике содержание серной кис лоты до 40-55 г/л.

.-

г-5

сборнике температуры , а на этапе останова отключают циркуляцию электролита между баком-сборником и баком-реактором и при цинковании с циркуляцией электролита между баком- сборником и электролизером доводят в баке-сборнике содержание серной кислоты до 40-55 г/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЛИННОМЕРНЫЙ ПРОКАТ | 1990 |

|

RU2013471C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2177055C1 |

| Способ электролитического рафинирования меди и электролит для его осуществления | 1980 |

|

SU1154378A1 |

| Агрегат непрерывной электрохимической обработки круглых металлических изделий | 1990 |

|

SU1805140A1 |

| Электролит цинкования | 1982 |

|

SU1044681A1 |

| КТРОЛИТИЧЕСКОГО ЦИНКОВАНИЯ | 1970 |

|

SU268114A1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1996 |

|

RU2120501C1 |

| Электролит для нанесения черных никелевых покрытий | 1987 |

|

SU1544842A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ВАНН УЛАВЛИВАНИЯ ХЛОРАММИАКАТНЫХ ЭЛЕКТРОЛИТОВ | 1993 |

|

RU2080415C1 |

Изобретение относится к гальванотехнике, а именно к способам непрерывного электролитического цинкования длинномерных изделий, и может быть использовано в агрегатах электролитического нанесения защитных цинковых покрытий на непрерывно дви- жушееся изделие, например в агрегатах цинкования полосы и проволоки. Целью изобретения является снижение эксплуатационных затрат на этапах пуска и останова процесса цинкования. Способ непрерывного электролитического цинкования длинномерных изделий в электролизере с сернокислым электро- литом при использовании нерастворимых анодов включает этап пуска, который проводят путем подачи электролита, содержащего сернокислый цинк 300- 350 г/л и серную кислоту 40-55 г/л, в бак-реактор, в котором растворяют металлический цинк, где выдерживают электролит в течение времени, достаточного для нагрева до 50-55°С и изменения содержания сернокислого цинка до 350-400 г/л и серной кислоты до 2-5 г/л, после чего осуществляют цир- куттцию, пропуская электролит последовательно через электролизер, бак- сборник и бак-реактор до установления Р баке-сборнике 1емпературы 50-55°С, а также основной этап при поддержании концентрации ионов цинка на заданном уровне за счет циркуляции электролита между баком-сборником и баком-реактором ч этап останова, при котором отключают циркуляцию электролита между баком-сборником и баком- реактором и проводят цинкование с циркуляцией электролита мел-ду баком- сборником и электролизером, доводя в баке-сборнике содержание серной кислоты до 40-55 г/л. Подача электролита с повышенной кислотностью на этапе пуска в бак-реактор для нагрева, а из него непосредственно в электролизер и отключение циркуляции электролита между баком-сборником и баком-реактором с повышением его кислотности на этапе останова позволяют снизить эксплуатационные затраты та счет экономии теплоносителей и хладагентов. 3 ил., 1 табл. Ј (Я зуыЬ. ОЗ 4 v| Ю

П«рСостав электролит, г/л

I ZnSOj-7НеО -300

Нг50« (ев) -1,0

U ZoSO,c7HeO -350

ft,SO, (ев) -2,0

HI ZnS04- 7Н40 -400

H4S04 (ев) -5

IVZnS04-7H 0 -300 UtS04 (ев) -40

VZnS04 7HtO -350 Н,50| (ев) -55

VIZnS04-7HtO -350 NK4)«r4 -30 pH - 4

Свойства цинкового покрытия

IВремя

фиг. 1

Редактор М.Недолуженко

ФигЗ

Составитель В.Медведев Техред М.Дндык

Заказ 734

Тира 401

ВНИИПИ Государстве много комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская iu6., д, 4/5

Корректор K.Fapoiin

Подписное

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Iron and Steel Engineer | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1991-03-15—Публикация

1989-01-10—Подача