Изобретение относится к области защиты Воздушной среды при химической и электрохимической обработке металлов.

Целью изобретения является улучшение санитарных условий в атмосфере цеха nyieM устранения значительного выброса вредных испарений из гальванической ванны1 путем создания локализации выделяющихся паров агрессивной жидкости,

На фиг. 1 изображено предлагаемое укрытие ванны автоматизированной линии при открытой ванне; на фиг. 2 - при полностью закрытом крышкой зеркале раствора; на фиг. 3 - при закрытой ванне с выпрямившимся сильфоном & момент подъема деталей.

Разработанноеукрытие гальванической ванны 1. имеющей бортовые отсосы 2, состоит из отсасывающих козырьков 3, сильфона 4 и крышки 5. Козырьки расположены на Уровне бортов ванны и служат для сбли- спектров всасывания, что повышает эффективность действия бортовых отсосов и уменьшает открытую площадь зеркала раствора.

Сильфон имеет нижнюю 6 и верхнюю 7 рамки. Нижней рамкой сильфон прикреплен к козырькам, а верхняя рамка служит основанием для крышки при опускании ее на сильфон при загрузке деталей в ванну. Крышка жестко прикреплена к стойкам подвески 8, деталей и предназначена для закрывания ванны при обработке деталей.

По периметру крышки с нижней ее стороны вмонтированы постоянные магниты 9, которые при соприкосновении с верхней рамкой сильфона сцепляются с нею и при подъеме крышки выпрямляют сильфон.

Дальнейший подъем крышки приводит к преодолению магнитной силы и опусканию сильфона (фиг. 1).

Укрытие ванны автоматизированной линии работает следующим образом.

При подходе к открытой ванне 1 (фиг. 1) штанга автооператора 1-0 опускает подвеску 8 вместе с деталями в ее раствор, при этом сильфон 4, прикрепленный нижней своей рамкой 6 к верхней поверхности козырьков 3 бортовых отсосов 2, под действием тяжести подвески и деталей сжимается (фиг. 2} и

ел С

00

о

ел

со

ю

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР)

ОПИСАНИЕ MSOBPETEHMJgjsjS naai,

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат электрохимической обработки длинномерного проката и проволоки | 1985 |

|

SU1269543A1 |

| Агрегат электрохимического травления длинномерных изделий | 1986 |

|

SU1712471A2 |

| Способ непрерывного электролитического цинкования длинномерных изделий | 1989 |

|

SU1634728A1 |

| Устройство для электрохимической очистки полосового проката | 1989 |

|

SU1808886A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2000 |

|

RU2169798C1 |

| Агрегат для обработки ленточного проката | 1981 |

|

SU981466A1 |

| Агрегат для электрохимической обработки длинномерного проката | 1988 |

|

SU1669998A1 |

| ГОРИЗОНТАЛЬНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЛИННОМЕРНЫЙ ПРОКАТ | 1990 |

|

RU2013471C1 |

| Агрегат для непрерывной обработки плоского проката | 1978 |

|

SU749123A1 |

| Способ горячего цинкования | 1981 |

|

SU986962A1 |

Использование: изобретение относится к области защиты воздушной среды при химической и электрохимической обработке металлов. Сущность изобретения: заключается в том, что укрытие снабжено бортовыми козырьками и сильфоном, смонтированным на бортах ванны с возможностью образования пространства для локализации выделяющихся паров агрессивной жидкости. 3 ил.

1

(21)4776738/26

(22)04.01.90 (46)30.03.93. Бюл. № 12

(71) Филиал Всесоюзного научно-исследовательского и проектно-конструкторского института металлургического машиностроения им. А. И..Целикова, г. Славянск

(72) А. Я. Занин, В. Т. Степаненко, А. М. Резник. О. Д. Шварцбурд, А. П. Потопаев, Ю. А. Половцев, А. С. Короткий, М. И, Сер- д«эк и Б. 3. Заславский (56) Авторское свидетельство СССР № 1290761.кл. С 25 F 7/00. 1983.

Авторское свидетельство СССР N 1496320, кл. С 25 D 7/06. 1987. (54) АГРЕГАТ НЕПРЕРЫВНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КРУГЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

Изобретение относится к гальванотехнике, в частности к оборудованию для электрохимическойобработкиметаллургической и кабельной продукции, например проволоки, труб, а также арматуры.

Целью изобретения является расширение технологических возможностей за счет увеличения диапазона высадки композиционных материалов путем создания встречных потоков в приэлектроднрм слое электрода-изделия.

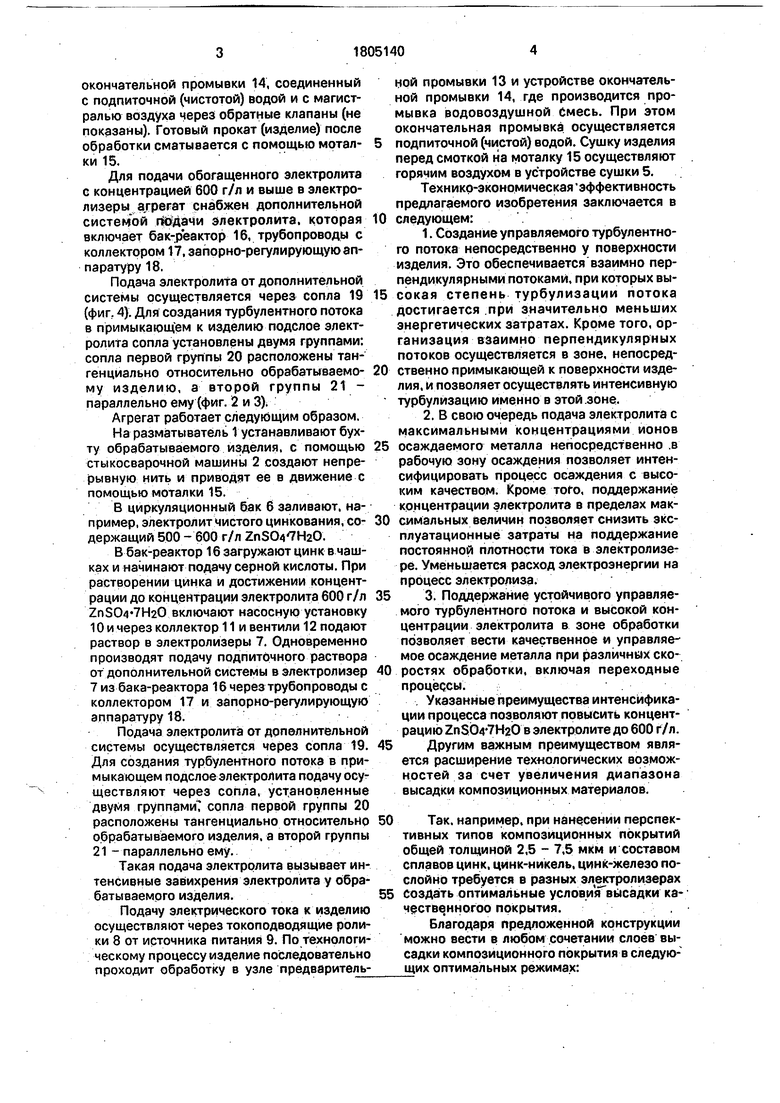

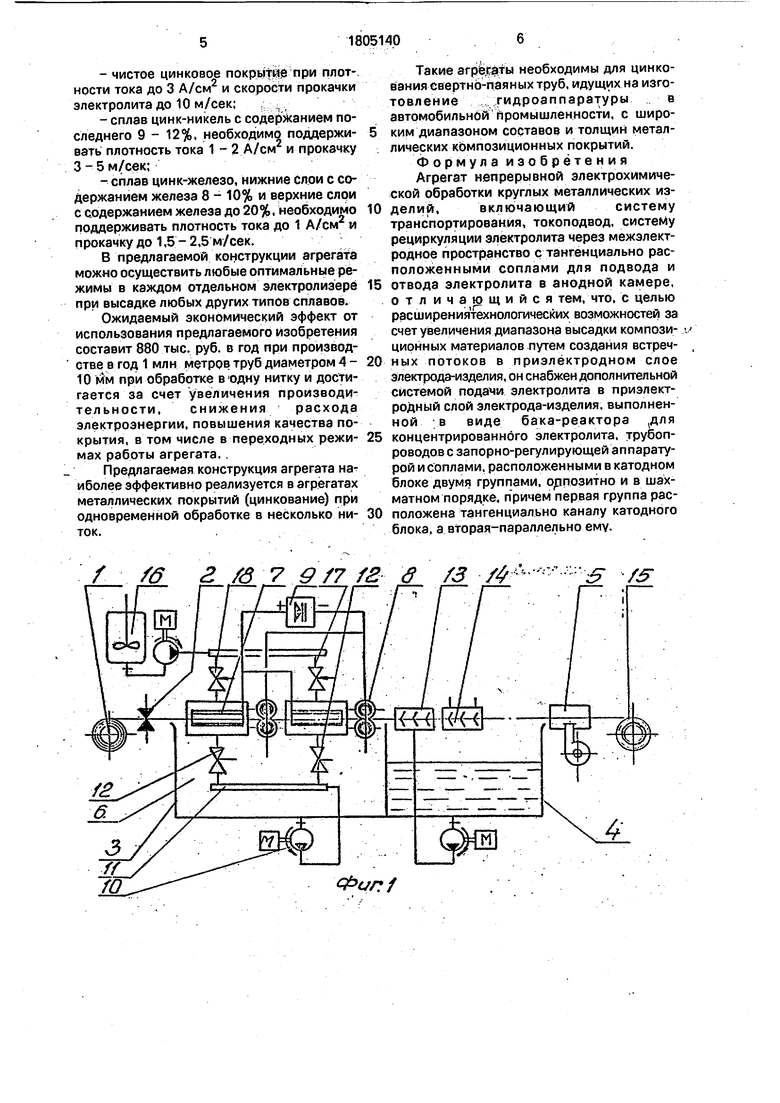

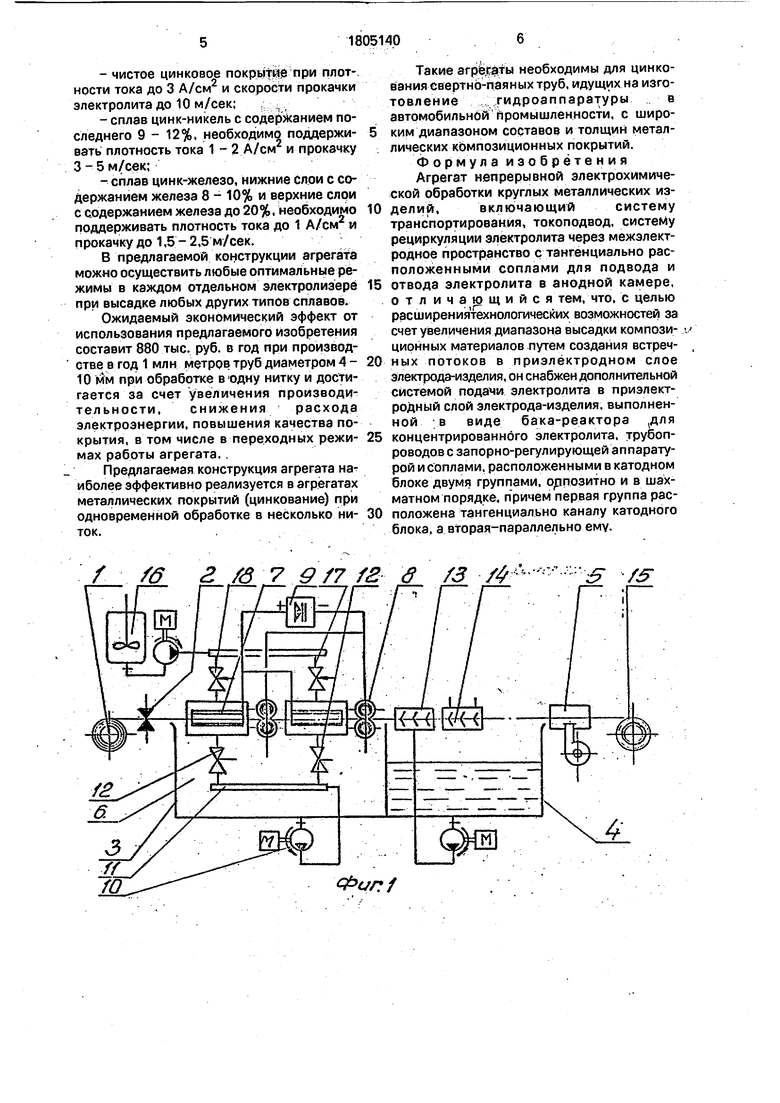

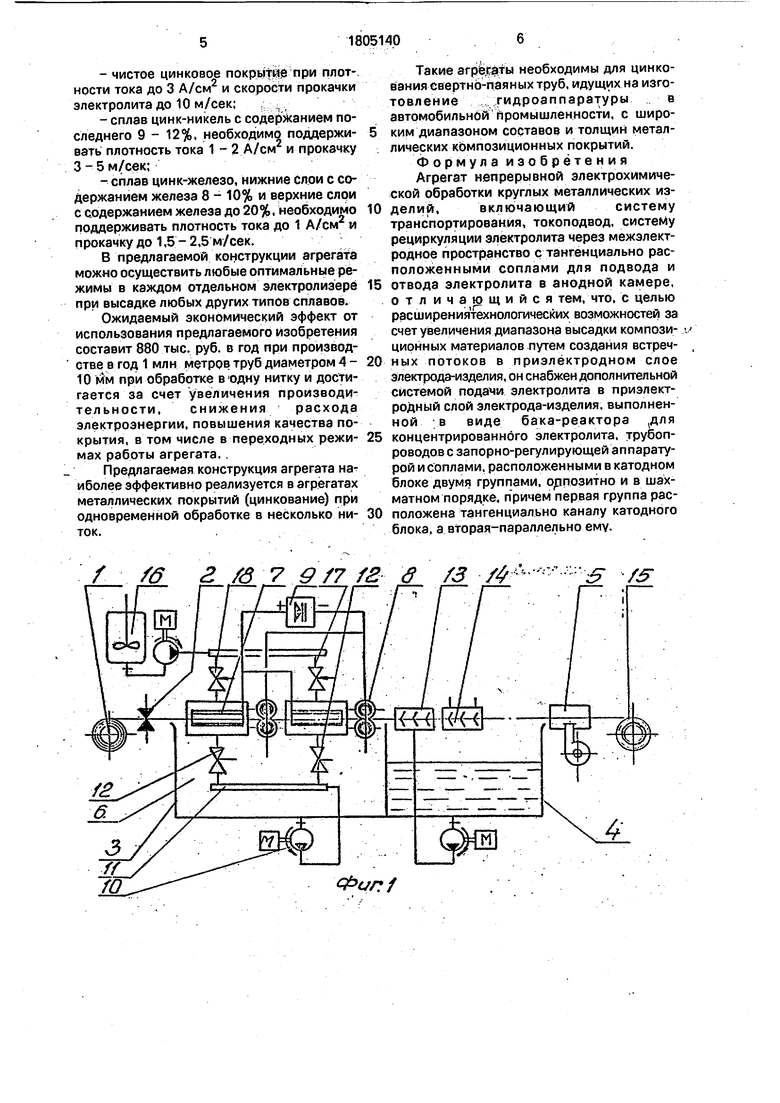

На фиг. 1 изображен общий вид агрегата; на фиг. 2 - схема подачи электролита в электролизер от дополнительной системы подачи электролита; на фиг. 3 - узел подачи электролита в рабочие камеры; на фиг. 4 - установка сопел и схема потоков электролита в рабочих камерах.

2

(57) Использование: изобретение относится к гальванотехнике, в частности к оборудованию для электрохимической обработки металлургической и кабельной продукции, например проволоки, труд, а также арматуры. Сущность изобретения заключается в том, что агрегат снабжен дополнительной системой подачи электролита в приэлект- родный слой электрода-изделия. Система .выполнена в виде бака-реактора для концентрированного электролита, трубопроводов с запорно-регулируюа ей аппаратурой и соплами, расположенными в катодном блоке двумя группами, оппозитно и в шахматном порядке. Первая группа сопел расположена тангенциально кайалу катодного блока, а другая - параллельно ему. 4 ил.

СО

С

В состав оборудования агрегата (фиг. 1) входит размоточное устройство 1, стыкосва- рочная машина 2, которые образуют группу механизмов головной части агрегата и предназначены для организации непрерывной размотки проката. Технологическая часть агрегата включает узел электрохимической обработки 3, узел промывки 4, устройство сушки 5.

В свою очередь узел состоит из циркуляционного бака 6, электролизеров 7. Между электролизерами смонтированы то ко под водящие ролики 8. Электролизеры 7, то ко под водящие ролики 8 подключены к источнику питания постоянного тока 9. Для подачи электролита в электролизеры 7 предусмотрены насос 10, коллектор 11 и вентили 12, Узел промывки 4 включает устройство предварительной промывки 13 и устройство

окончательной промывки 14, соединенный с подпиточной (чистотой) водой и с магистралью воздуха через обратные клапаны (не показаны). Готовый прокат (изделие) после обработки сматывается с помощью моталки 15.

Для подачи обогащенного электролита с концентрацией 600 г/л и выше в электролизеры агрегат снабжен дополнительной системой подачи электролита, которая включает бак-реактор 16, трубопроводы с коллектором 17, запорно-регулирующую аппаратуру 18.

Подача электролита от дополнительной системы осуществляется через сопла 19 (фиг, 4). Для создания турбулентного потока в примыкающем к изделию подслое электролита сопла установлены двумя группами: сопла первой группы 20 расположены тангенциально относительно обрабатываемому изделию, а второй группы 21 - параллельно ему (фиг. 2 и 3).

Агрегат работает следующим образом. На разматыватель 1 устанавливают бухту обрабатываемого изделия, с помощью стыкосварочной машины 2 создают непрерывную нить и приводят ее в движение с помощью моталки 15.

В циркуляционный бак 6 заливают, например, электролит чистого цинкования, содержащий 500 - 600 г/л ZnS04 7H20.

В бак-реактор 16 загружают цинк в чашках и начинают подачу серной кислоты. При растворении цинка и достижении концентрации до концентрации электролита 600 г/л ZnSCM-THaO включают насосную установку 10 и через коллектор 11 и вентили 12 подают раствор в электролизеры 7. Одновременно производят подачу подпиточного раствора от дополнительной системы в электролизер 7 из бака-реактора 16 через трубопроводы с коллектором 17 и запорно-регулирующую аппаратуру 18.

Подача электролита от дополнительной системы осуществляется через сопла 19. Для создания турбулентного потока в примыкающем подслое электролита подачу осуществляют через сопла, установленные двумя группами сопла первой группы 20 расположены тангенциально относительно обрабатываемого изделия, а второй группы 21 - параллельно ему.

Такая подача электролита вызывает интенсивные завихрения электролита у обрабатываемого изделия.

Подачу электрического тока к изделию осуществляют через токоподводящие ролики 8 от источника питания 9. По технологическому процессу изделие последовательно проходит обработку в узле предварительной промывки 13 и устройстве окончательной промывки 14, где производится промывка водовоздушной смесь. При этом окончательная промывка осуществляется

подпиточной (чистой) водой. Сушку изделия перед смоткой на моталку 15 осуществляют горячим воздухом в устройстве сушки 5.

Технико-экономическая эффективность предлагаемого изобретения заключается в

следующем:

осаждаемого металла непосредственно .в рабочую зону осаждения позволяет интенсифицировать процесс осаждения с высоким качеством. Кроме того, поддержание концентрации электролита в пределах максимальных величин позволяет снизить эксплуатационные затраты на поддержание постоянной плотности тока в электролизере. Уменьшается расход электроэнергии на процесс электролиза.

Указанные преимущества интенсификации процесса позволяют повысить концентрацию ZnSCM HaO в электролите до 600 г/л.

Другим важным преимуществом является расширение технологических возможностей за счет увеличения диапазона высадки композиционных материалов.

Так, например, при нанесении перспективных типов композиционных покрытий общей толщиной 2,5 - 7.5 мкм и составом сплавов цинк, цинк-никель, цинк-железо послойно требуется в разных электролизерах

создать оптимальные услови кГвысадки ка- чественногоо покрытия.,

Благодаря предложенной конструкции можно вести в любом сочетании слоев высадки композиционного покрытия в следующих оптимальных режимах:

лнк-никель с содержа ми см пи12%, необходимо поддержи- гь тока 1 - 2 А/см2 и прокачку

- чистое цинковое покрытие при плотности тока до 3 А/см2 и скорости прокачки электролита до 10 м/сек;

- сплав цинк-никель с содержанием последнего 9 - вать плотность 3-5 м/сек;

- сплав цинк-железо, нижние слои с содержанием железа 8 - 10% и верхние слои с содержанием железа до 20%, необходимо поддерживать плотность тока до 1 А/см и прокачку до 1,5 - 2,5 м/сек.

В предлагаемой конструкции агрегата можно осуществить любые оптимальные режимы в каждом отдельном электролизере при высадке любых других типов сплавов.

Ожидаемый экономический эффект от использования предлагаемого изобретения составит 880 тыс. руб. в год при производстве в год 1 млн метров труб диаметром А - 10 мм при обработке в одну нитку и достигается за счет увеличения производительности, снижения расхода электроэнергии, повышения качества покрытия, в том числе в переходных режимах работы агрегата..

Предлагаемая конструкция агрегата наиболее эффективно реализуется в агрегатах металлических покрытий (цинкование) при одновременной обработке в несколько ниток,

Такие агрегаты необходимы для цинкования свертно-паяныхтруб, идущих на изготовлениегидроаппаратуры в автомобильной промышленности, с широким диапазоном составов и толщин металлических композиционных покрытий. Формула изобретения Агрегат непрерывной электрохимической обработки круглых металлических изделий.включающий систему транспортирования, токоподвод, систему рециркуляции электролита через межэлектродное пространство с тангенциально расположенными соплами для подвода и

отвода электролита в анодной камере, отличающийся тем, что, с целью расширениятехнологических возможностей за счет увеличения диапазона высадки композиционных материалов путем создания встречных потоков в приэлектродном слое электрода-изделия, он снабжен дополнительной системой подачи электролита в приэлект- родный слой электрода-изделия, выполненной в виде бака-реактора :для

концентрированного электролита, трубопроводов с запорно-регулирующей аппаратурой и соплами, расположенными в катодном блоке двумя группами, орпозитно и в шахматном порядке, причем первая группа расположена тангенциально каналу катодного блока, а вторая-параллельно ему.

| Устройство для укрытия ванн | 1987 |

|

SU1505987A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Устройство для химической обработки изделий | 1984 |

|

SU1225877A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-03-30—Публикация

1990-01-04—Подача