Изобретение относится к металлургии и кабельной промышленности, а именно к электротехнической обработке длинномерного проката, и может быть использовано для нанесения покрытия на ленту и проволоку, например, цинка, меди и др. металлов.

Известен горизонтальный электролизер [1] , включающий механизм транспортирования, узел токоподвода, свинцовые аноды и систему циркуляции электролита через межэлектродное пространство.

В таком электролизере затруднен интенсивный процесс многониточной обработки узколенточного проката, так как под действием потока электролита ленты могут замыкать межэлектродное пространство, кроме того электролизер имеет низкую производительность самого процесса осаждения, так как в межэлектродном пространстве трудно организовать управляемую интенсивную прокачку электролита непосредственно вдоль поверхности изделия (ленты).

Известен электролизер [2] , где предусмотрены более совершенные узлы изолирующих проводок и турбулизации потока электролита в межэлектродном пространстве.

Однако и такому электролизеру присущи следующие недостатки: турбулизаторы выполнены на самом катоде (изделии) или в виде отдельного струйного аппарата, что усложняет задачу при многониточной обработке узких лент при минимальном межэлектродном зазоре; конструкция узла изолирующих элементов трудоемка в изготовлении и эксплуатации; изолирующие элементы неуправляемо рассекают поток электролита, что ведет к неравномерности нанесения покрытия и, как следствие, к перерасходу металла покрытия.

В качестве прототипа выбран электролизер [3] , содержащий изолирующие элементы, неподвижно закрепленные в пазах свинцовых анодов.

Недостатками такой конструкции являются: неуправляемость потока электролита в зоне обработки; затруднена быстрая замена изношенных изолирующих элементов.

Целью изобретения является интенсификация процесса нанесения покрытия при многониточной обработке узких лент за счет их колебания между токоподводами под действием турбулентных потоков электролита.

Цель достигается тем, что в горизонтальном электролизере для нанесения покрытия на длинномерный прокат, содержащем корпус, горизонтально размещенные в нем верхний и нижний свинцовые аноды, выполненные с пазами, изолирующие элементы, неподвижно закрепленные в пазах, механизм непрерывного транспортирования проката, узлы токоподвода и систему циркуляции электролита, изолирующие элементы выполнены с поперечными пазами на одинаковом расстоянии друг от друга, пазы на соседних изолирующих элементах выполнены со смещением относительно друг друга, изолирующие элементы верхнего и нижнего анодов размещены в шахматном порядке. Крепление изолирующих элементов в пазах анодов осуществляют заковкой.

В электролизере турбулизации создается непосредственно вокруг плоского изделия, при этом используется специфика узкой ленты, т. е. ее гибкость в вертикальной плоскости.

При движении через электролизер лента натянута механизмом транспортирования относительно узлов токоподвода. Если на натянутую ленту в вертикальной плоскости воздействовать попеременно потоками электролита, то лента входит в колебания. Эффект такого колебания ленты является главным для турбулизации электролита на ее поверхности, что и интенсифицирует процесс нанесения покрытия.

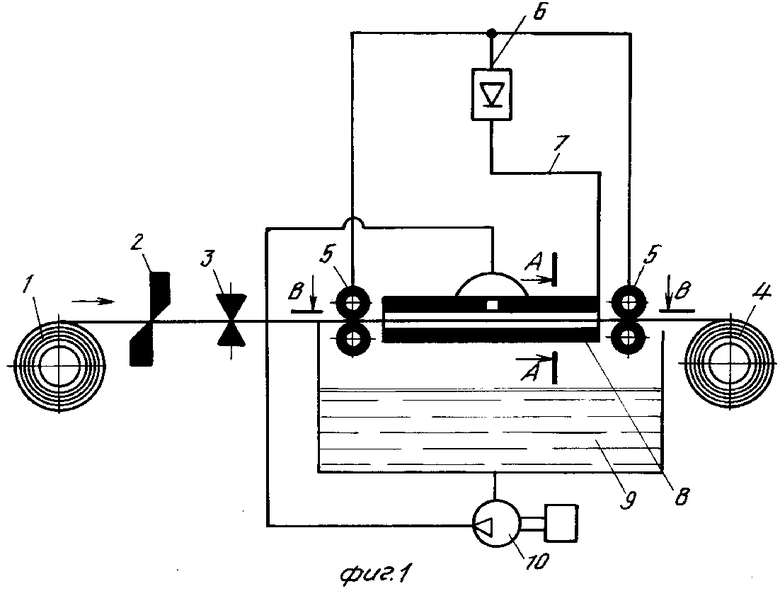

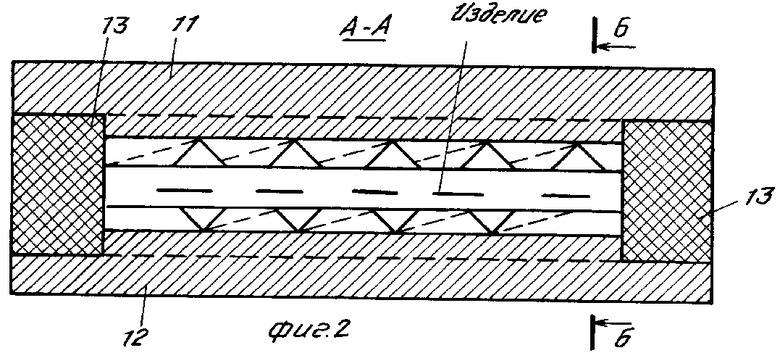

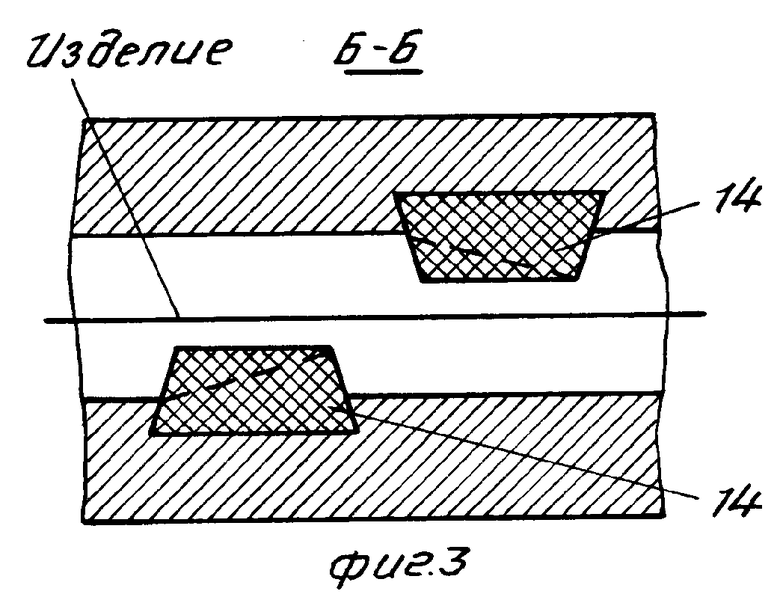

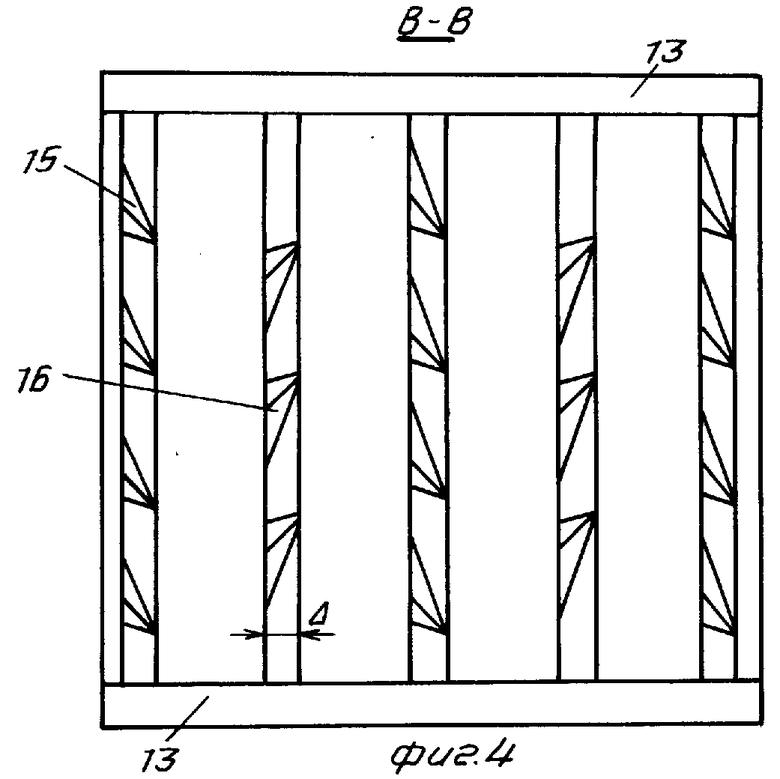

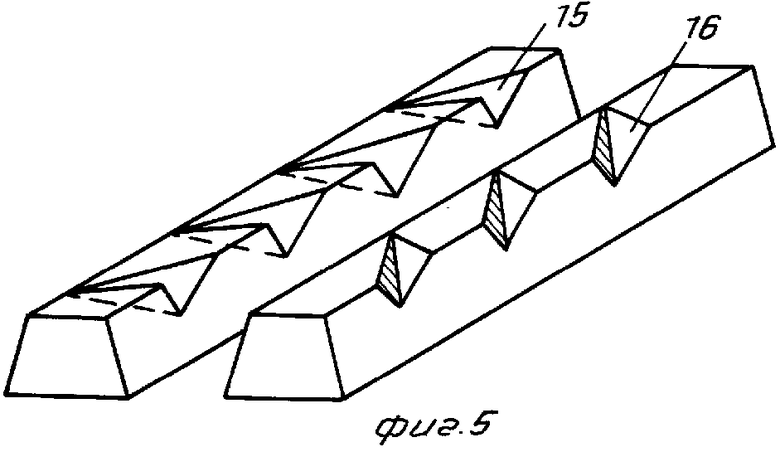

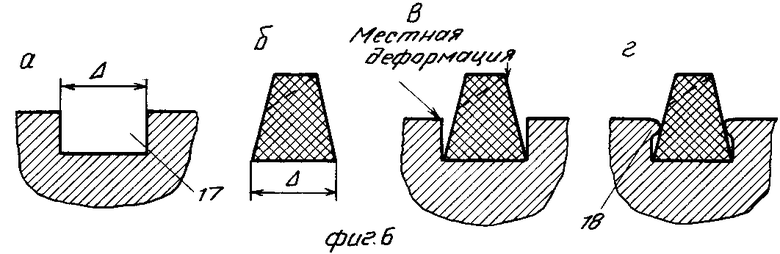

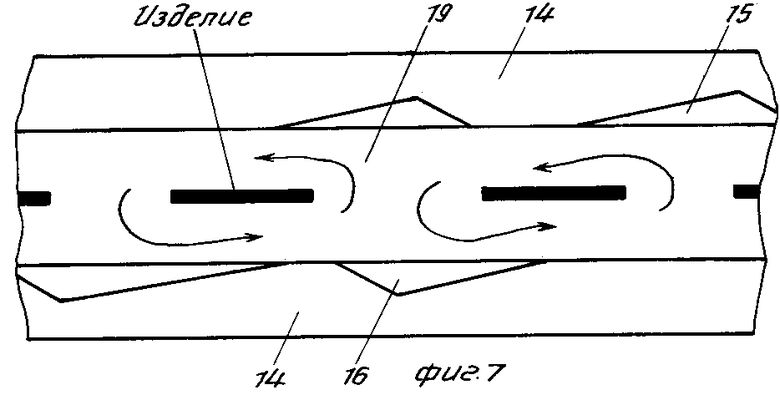

На фиг. 1 изображен электролизер для нанесения покрытия; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - изолирующие элементы; на фиг. 6 - схема монтажа изолирующих элементов в пазах свинцового анода; на фиг. 7 - схема потоков электролита относительно изделия.

Горизонтальный электролизер (фиг. 1) состоит из корпуса, механизма непрерывного транспортирования проката, узла токоподвода и системы циркуляции электролита. В свою очередь механизм транспортирования включает: размоточное устройство 1, ножницы 2, стыкосварочную машину 3, обеспечивающую стыковку обрабатываемого изделия в непрерывную нить, а также моталку 4 для смотки готовой продукции. Узел токоподвода, предназначенный для подачи постоянного тока в зону обработки, включает токоподводящие устройства 5, источник 6 постоянного тока и шинопроводы 7.

Система циркуляции электролита, предназначенная для постоянной прокачки электролита через корпус 8, включает бак-сборник 9, насосную установку 10 и трубопроводы с запорной арматурой (условно не показаны). Собственно электролизер (фиг. 2) представляет собой два плоских свинцовых электрода (анода), верхний 11 и нижний 12, которые соединены между собой посредством съемных боковых стенок 13.

Между электродами 11 (12) и стенками 13 образуется рабочая камера, в которой осуществляется технологический процесс нанесения покрытия. В рабочую камеру при помощи системы циркуляции постоянно подается электролит известными способами (сверху, снизу, сбоку и т. д. ). В данном случае рекомендуется подавать сверху. К рабочей поверхности анодов 11 (12) крепятся изолирующие элементы 14, предотвращение короткое замыкание (фиг. 3) между изделием и анодами.

Для крепления изолирующих элементов 14 к аноду в последнем выполнены открытые П-образные пазы шириной Δ на всю ширину электролизера (фиг. 4).

Изолирующие элементы выполнены с поперечными пазами 15 на одинаковом расстоянии друг от друга, пазы 16 на соседних изолирующих элементах выполнены со смещением относительно друг друга, а изолирующие элементы верхнего и нижнего анодов размещены в шахматном порядке.

Для крепления изолирующих элементов 14 в анодах выполнены открытые П-образные пазы 17 (фиг. 6а). Изолирующие элементы 14 выполнены по форме в виде равнобедренной пирамиды (фиг. 6б). При сборке элементы вставляются в пазы электрода (фиг. 6в). Деформированием (заковкой 18) обеспечивается неподвижное соединение (фиг. 6г). Места заковок 18 располагают в шахматном порядке, что обеспечивает надежное, стойкое против вибрации соединение.

Изолирующие элементы по длине могут быть выполнены из отдельных кусков.

Горизонтальный электролизер работает следующим образом.

Согласно схеме (фиг. 6) ведут сборку изолирующих элементов 14 в пазах 17 анодов 11 и 12.

Элементы в пазах 17 устанавливают также по схеме (фиг. 4 и 5).

Собирают верхний и нижний аноды согласно фиг. 2.

Ленты разматывают с устройства 1, обрезают концы ножницами 2 и сваривают машиной 3.

Ленты пропускают через устройство 5 и корпус 8, затем наматывают на моталку 4. В бак-сборник 9 заливают электролит, содержащий сернокислый цинк 300-350 г/л и серную кислоту 40-55 г/л, нагревают его до 50-55о С. Включают насосную установку 10, заполняют корпус 8 так, чтобы между анодами 11 и 12 отсутствовали воздушные пробки, включают источник 6 постоянного тока, к узлам токоподводов (устройству 5) (т. е. к изделию) подают "минус", а к анодам 11 и 12 подают "плюс". Электролизер готов к работе для нанесения, например, цинкового покрытия в режиме: плотность тока 1-3,5 А/см2; скорость обработки более 1 м/с; толщина покрытия от 2,5 до 30 мкм; количество одновременно обрабатываемых ниток может достигать более 16 шт.

В электролизере можно вести другие технологические операции; обезжиривание, травление, меднение, никелирование.

В электролизере возможна также обработка труб и проволоки.

Особенностью конструкции предложенного электролизера является интенсивная прокатка электролита относительно поверхности изделия (фиг. 7). От насоса электролизера (согласно законам гидродинамики) в электролизере поступает в местах 19, т. е. между изделиями, где минимальное сопротивление потоку. Благодаря тому, что на пути потока расположены выступы - турбулизаторы (пазы 15 и 16), поток отклоняется в сторону изделия, образуются турбулентные потоки вокруг изделия (показано стрелками). Так как пазы 15, 16 турбулизаторов смещены на верхних и нижних изолирующих элементах 14, в свою очередь в соседних элементах, по ходу движения изделия, пазы 15 и 16 размещены в шахматном порядке, поток электролита закручивается по винтовой линии.

Благодаря этому более эффективно используется энергия потока для разрушения диффузионного слоя на поверхности изделия. Винтовой поток центрирует ленты по оси электролизера, исключая замыкание, создавая условия для равномерного нанесения толщины покрытия.

Таким образом в электролизере имеет место следующая последовательность работы потока электролита: общая подача электролита в электролизер (основного потока) вдоль хода изделия; местное отклонение направления потока в зазор между плоскостью ленты и анода (изолятора), т. е. на этом этапе возникает первая турбулизация электролита, которая частично снимает диффузионные ограничения на поверхности изделия; в связи с асимметричной турбулизацией лента входит в колебания между токоподводами и на ее поверхности происходят кавитационные явления, которые ведут к второй (основной) ступени турбулизации электролита на рабочей поверхности катода-изделия. Это вторая ступень турбулизации за счет колебаний (и как следствие кавитации) интенсифицирует процесс осаждения покрытия.

Наиболее эффективно электролизер используется при скорости цинкования 1 м/с, при 10 электролизерах длиной 1 м каждый, при производстве металлорукавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для электрохимической обработки длинномерного проката | 1988 |

|

SU1669998A1 |

| Агрегат электрохимической обработки длинномерного проката и проволоки | 1985 |

|

SU1269543A1 |

| Агрегат электрохимического травления длинномерных изделий | 1986 |

|

SU1712471A2 |

| Агрегат непрерывной электрохимической обработки круглых металлических изделий | 1990 |

|

SU1805140A1 |

| Устройство для электрохимической очистки полосового проката | 1989 |

|

SU1808886A1 |

| Агрегат непрерывного свинцевания ленты | 1977 |

|

SU771183A1 |

| ЭЛЕКТРОЛИЗЕРЫ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ С АНОДАМИ, ВЫДЕЛЯЮЩИМИ КИСЛОРОД | 2000 |

|

RU2242539C2 |

| Способ непрерывного электролитического цинкования длинномерных изделий | 1989 |

|

SU1634728A1 |

| Агрегат для непрерывной обработки плоского проката | 1978 |

|

SU749123A1 |

| Агрегат электрохимической обработки проволоки | 1986 |

|

SU1461775A1 |

Сущность: в корпус электролизера горизонтально устанавливают два (верхний и нижний) свинцовых анода, между которыми пропускают обрабатываемый прокат. Аноды выполняют с пазами, в которые заковкой закрепляют изолирующие элементы. В изолирующих элементах на одинаковом расстоянии выполняют поперечные пазы. Причем пазы на соседних изолирующих элементах выполняют со смещением относительно друг друга, а изолирующие элементы верхнего и нижнего анодов размещают в шахматном порядке. Выполнение пазов в предложенном порядке турбулизирует поток электролита, что обеспечивает интенсификацию процесса. 1 з. п. ф-лы, 7 ил.

Авторы

Даты

1994-05-30—Публикация

1990-12-19—Подача