Изобретение относится к прокатному производству, преимущественно к производству холоднокатаной тонколистовой продукции с высокой точностью геометрических размеров.

Целью изобретения является повышение точности геометрических размеров полос путем создания оптимальной жесткости клети по проходам.

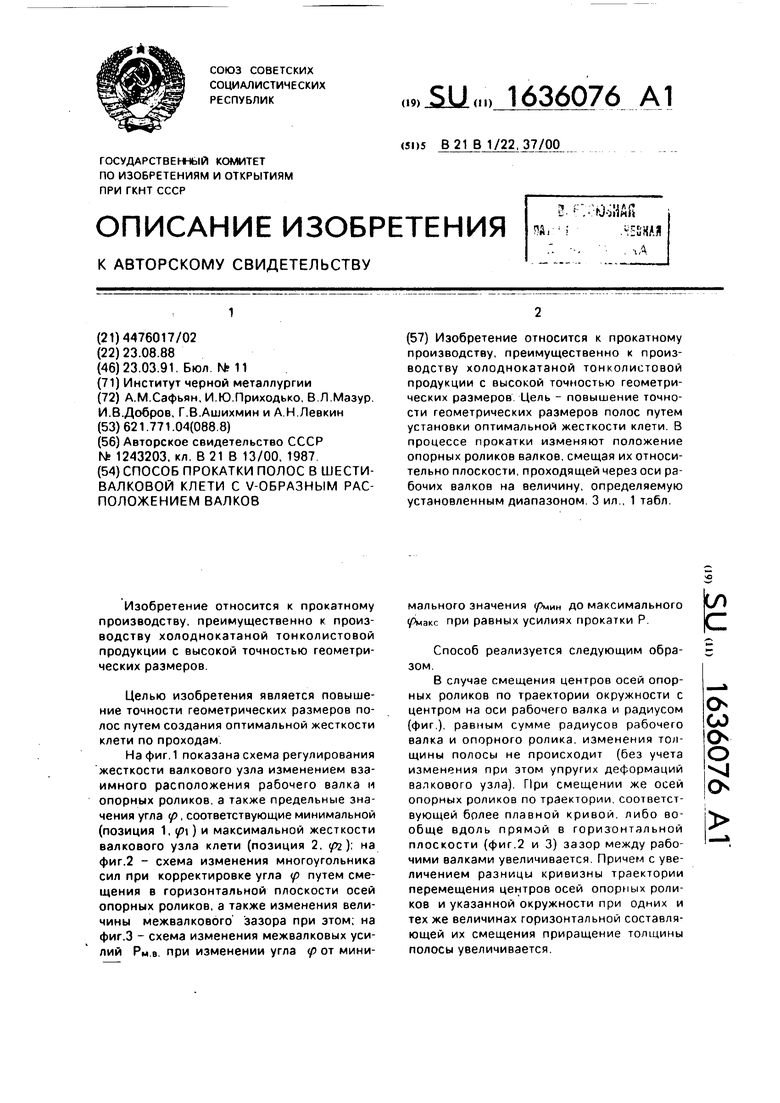

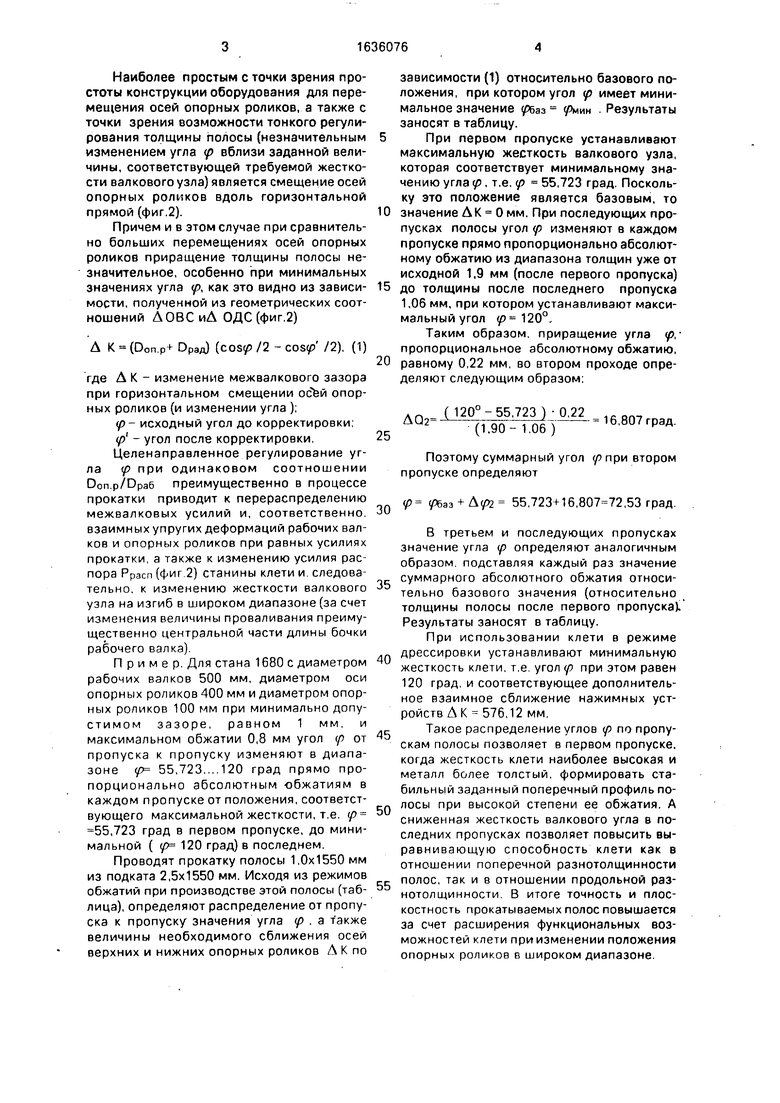

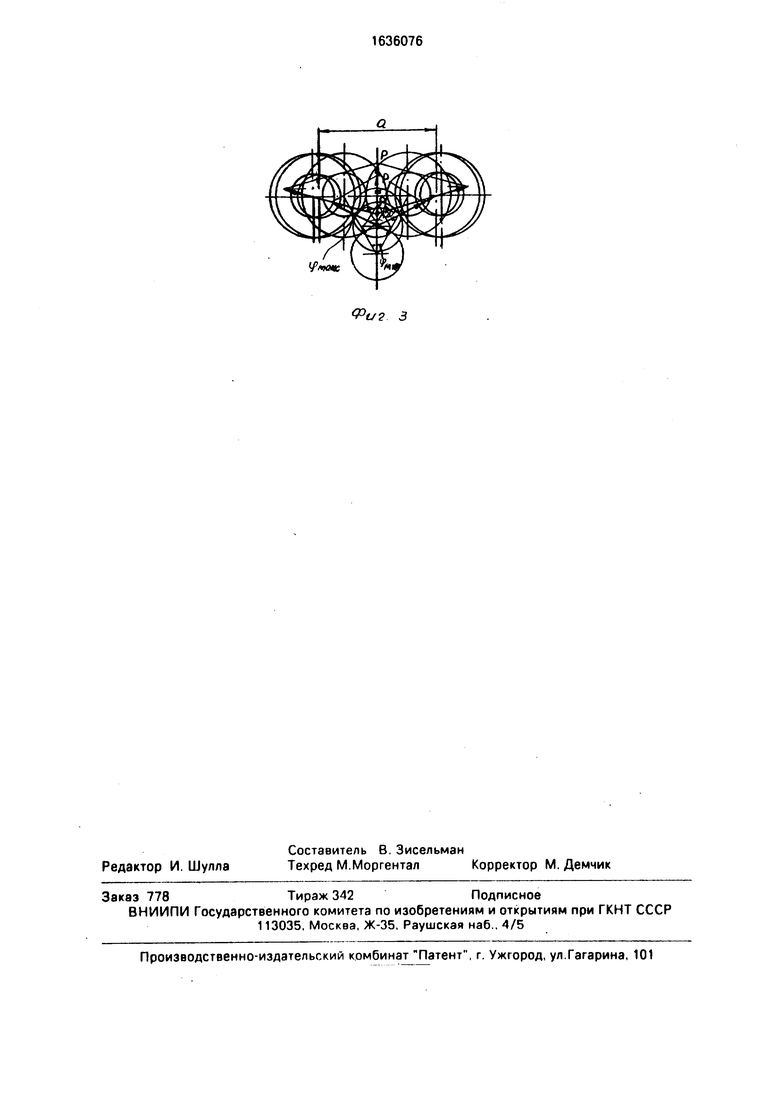

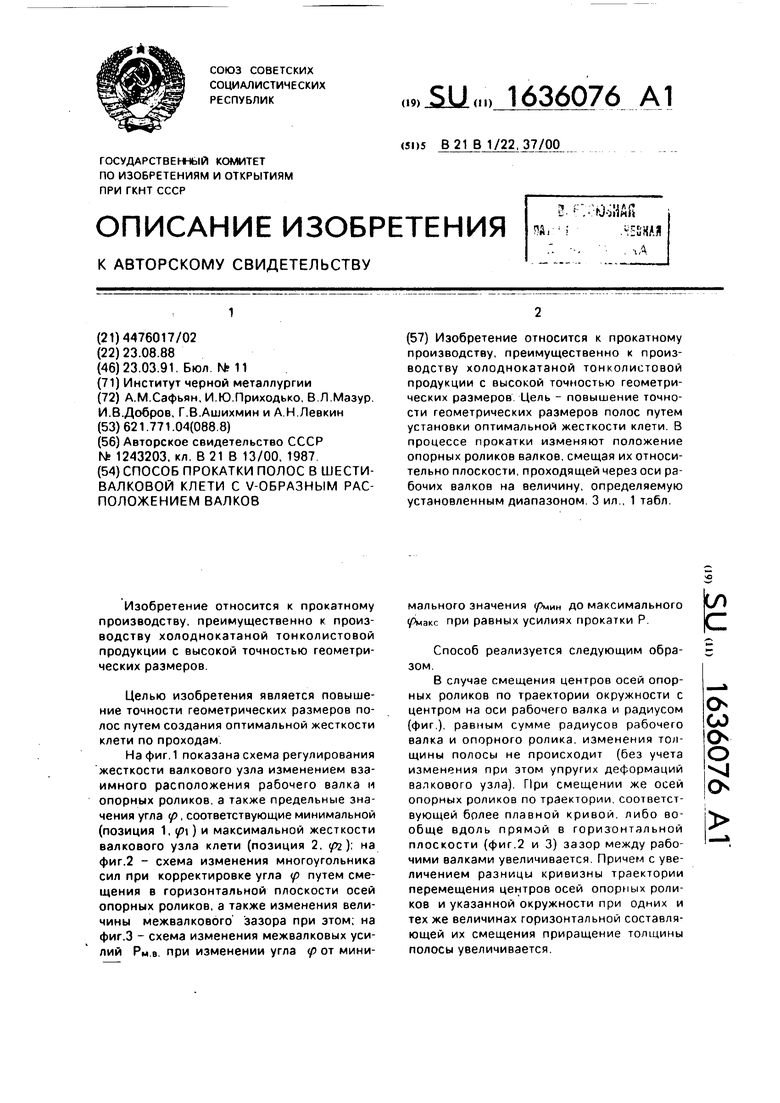

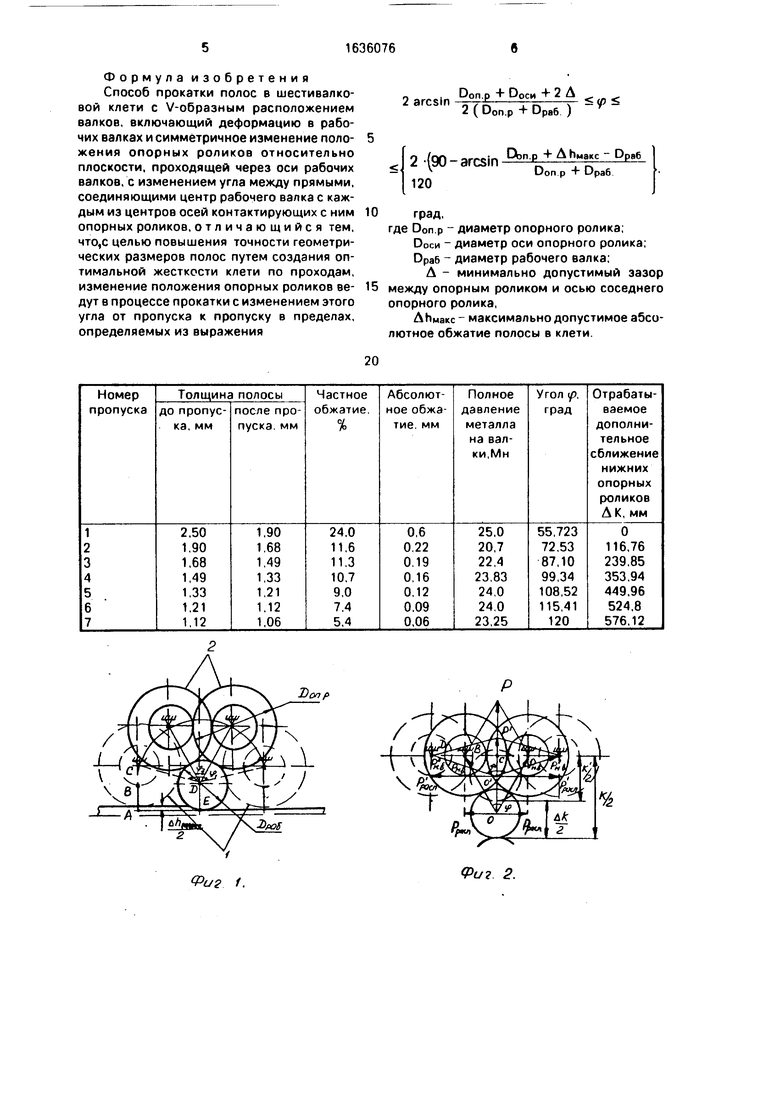

На фиг. 1 показана схема регулирования жесткости валкового узла изменением взаимного расположения рабочего валка и опорных роликов, а также предельные значения угла р, соответствующие минимальной (позиция 1, р) и максимальной жесткости валкового узла клети (позиция 2. уъ); на фиг.2 - схема изменения многоугольника сил при корректировке угла р путем смещения в горизонтальной плоскости осей опорных роликов, а также изменения величины межвалкового зазора при этом; на фиг.З - схема изменения межвалковых усилий Рм.в. при изменении угла р от минимального значения (/ЭмИН до максимального при равных усилиях прокатки Р.

Способ реализуется следующим образом.

В случае смещения центров осей опорных роликов по траектории окружности с центром на оси рабочего валка и радиусом (фиг.), равным сумме радиусов рабочего валка и опорного ролика, изменения толщины полосы не происходит (без учета изменения при этом упругих деформаций валкового узла). При смещении же осей опорных роликов по траектории, соответствующей более плавной кривой, либо вообще вдоль прямой в горизонтальной плоскости (фиг.2 и 3) зазор между рабочими валками увеличивается. Причем с увеличением разницы кривизны траектории перемещения центров осей опорных роликов и указанной окружности при одних и тех же величинах горизонтальной составляющей их смещения приращение толщины полосы увеличивается.

fe

ON CJ О О ч| О

Наиболее простым с точки зрения простоты конструкции оборудования для перемещения осей опорных роликов, а также с точки зрения возможности тонкого регулирования толщины полосы (незначительным изменением угла р вблизи заданной величины, соответствующей требуемой жесткости валкового узла) является смещение осей опорных роликов вдоль горизонтальной прямой (фиг.2).

Причем и в этом случае при сравнительно больших перемещениях осей опорных роликов приращение толщины полосы незначительное, особенно при минимальных значениях угла р, как это видно из зависи- мости, полученной из геометрических соотношений ЛОВС иЛ ОДС (фиг.2)

Д К (Don.p+ Орэд) (COS /2 - COSp /2), (1)

где Д К - изменение межвалкового зазора при горизонтальном смещении осей опорных роликов (и изменении угла );

р- исходный угол до корректировки;

р - угол после корректировки.

Целенаправленное регулирование угла f при одинаковом соотношении Don.p/Dpae преимущественно в процессе прокатки приводит к перераспределению межвалковых усилий и, соответственно.

взаимных упругих деформаций рабочих валков и опорных роликов при равных усилиях прокатки, а также к изменению усилия распора Ррасп (фиг 2) станины клети и, следовательно, к изменению жесткости валкового узла на изгиб в широком диапазоне (за счет изменения величины проваливания преимущественно центральной части длины бочки рабочего валка).

П р и м е р. Для стана 1680 с диаметром рабочих валков 500 мм, диаметром оси опорных роликов 400 мм и диаметром опорных роликов 100 мм при минимально допустимом зазоре, равном 1 мм, и максимальном обжатии 0,8 мм угол р от пропуска к пропуску изменяют в диапазоне (р 55,723....120 град прямо пропорционально абсолютным обжатиям в каждом пропуске от положения, соответствующего максимальной жесткости, т.е. р- 55,723 град в первом пропуске, до минимальной ( (р 120 град) в последнем.

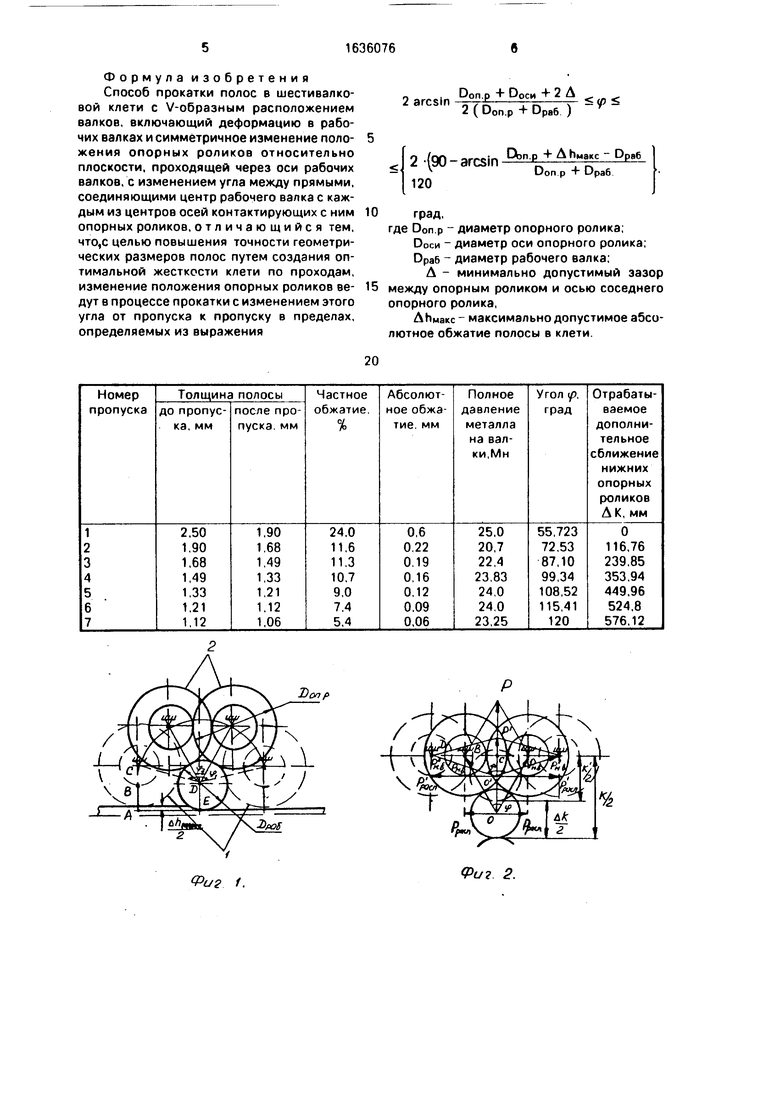

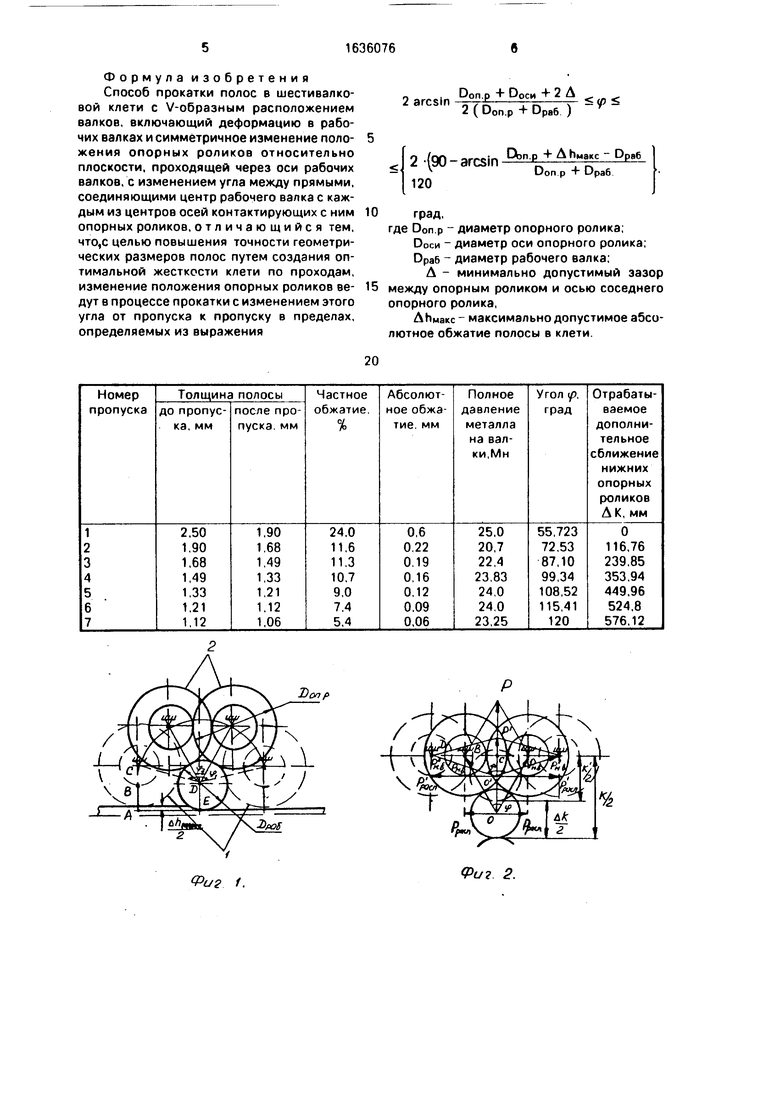

Проводят прокатку полосы 1,0x1550 мм из подката 2,5x1550 мм. Исходя из режимов обжатий при производстве этой полосы (таб- лица), определяют распределение от пропуска к пропуску значения угла р . а т акже величины необходимого сближения осей верхних и нижних опорных роликов Д К по

зависимости (1) относительно базового положения, при котором угол р имеет минимальное значение ръаз - УМИН . Результаты заносят в таблицу.

При первом пропуске устанавливают максимальную жесткость валкового узла, которая соответствует минимальному значению угла р, т.е. р 55,723 град. Поскольку это положение является базовым, то значение ДК 0 мм. При последующих пропусках полосы угол р изменяют в каждом пропуске прямо пропорционально абсолютному обжатию из диапазона толщин уже от исходной 1,9 мм (после первого пропуска) до толщины после последнего пропуска 1,06 мм, при котором устанавливают максимальный угол р 120°,

Таким образом, приращение угла р. пропорциональное абсолютному обжатию, равному 0,22 мм, во втором проходе определяют следующим образом:

ло ( 120°-55.723 ) 0,22 .с ., А°2(1.90-1.06) 16 807ФаА

0

5

0 5

0

Поэтому суммарный угол рпри втором пропуске определяют

р /Эбзз + Д|р2 55,,,53 град.

В третьем и последующих пропусках значение угла р определяют аналогичным образом, подставляя каждый раз значение суммарного абсолютного обжатия относительно базового значения (относительно толщины полосы после первого пропуска). Результаты заносят в таблицу.

При использовании клети в режиме дрессировки устанавливают минимальную жесткость клети, т.е. угол (р при этом равен 120 град, и соответствующее дополнительное взаимное сближение нажимных устройств Д К 576,12 мм.

Такое распределение углов р по пропускам полосы позволяет в первом пропуске, когда жесткость клети наиболее высокая и металл более толстый, формировать стабильный заданный поперечный профиль полосы при высокой степени ее обжатия. А сниженная жесткость валкового угла в последних пропусках позволяет повысить выравнивающую способность клети как в отношении поперечной разнотолщинности полос, так и в отношении продольной разнотолщинности. В итоге точность и плоскостность прокатываемых полос повышается за счет расширения функциональных возможностей клети при изменении положения опорных роликов в широком диапазоне.

Формула изобретения Способ прокатки полос в шестивалко- вой клети с V-образным расположением валков, включающий деформацию в рабочих валках и симметричное изменение положения опорных роликов относительно плоскости, проходящей через оси рабочих валков, с изменением угла между прямыми, соединяющими центр рабочего валка с каждым из центров осей контактирующих с ним опорных роликов, отличающийся тем, что,с целью повышения точности геометрических размеров полос путем создания оптимальной жесткости клети по проходам, изменение положения опорных роликов ведут в процессе прокатки с изменением этого угла от пропуска к пропуску в пределах, определяемых из выражения

«««тт тт

I Uon.p + Up86 )

2 -(90-arcsin 120

Озп.р 4- А Пмакс Рраб Don р + Ораб

град, где Don р - диаметр опорного ролика;

DOCH диаметр оси опорного ролика;

Ораб - диаметр рабочего валка;

А - минимально допустимый зазор между опорным роликом и осью соседнего опорного ролика,

Апмакс максимально допустимое абсолютное обжатие полосы в клети.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валково-опорный узел шестивалковой клети листопрокатного стана | 1989 |

|

SU1696021A1 |

| Способ горячей прокатки полос из алюминия и его сплавов | 1988 |

|

SU1570809A1 |

| Способ прокатки | 1988 |

|

SU1570806A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| Способ прокатки полос | 1986 |

|

SU1435332A1 |

| ОПОРНЫЙ ВАЛОК КЛЕТИ КВАРТО | 1985 |

|

SU1320957A1 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Способ управления процессом холодной прокатки полосы на реверсивном стане | 1988 |

|

SU1576216A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| Способ прокатки металлической полосы | 1989 |

|

SU1839118A1 |

Изобретение относится к прокатному производству, преимущественно к производству холоднокатаной тонколистовой продукции с высокой точностью геометрических размеров Цель - повышение точности геометрических размеров полос путем установки оптимальной жесткости клети. В процессе прокатки изменяют положение опорных роликов валков, смещая их относительно плоскости, проходящей через оси рабочих валков на величину, определяемую установленным диапазоном. 3 ил., 1 табл.

Don р

Фи2 1.

yw

Фи 3

| Авторское свидетельство СССР № 1243203 | |||

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-23—Публикация

1988-08-23—Подача