О9

ел

00 00

ю

Изобретение относится к прокатному производству и может быть использовано при производстве полос на непрерывных полосовых станах,

Цель изобретения - повьшение ресурса работы валков за счет снижения износа активной образующей в каждой последующей клети в результате компенсации износа в предыдущей клети.

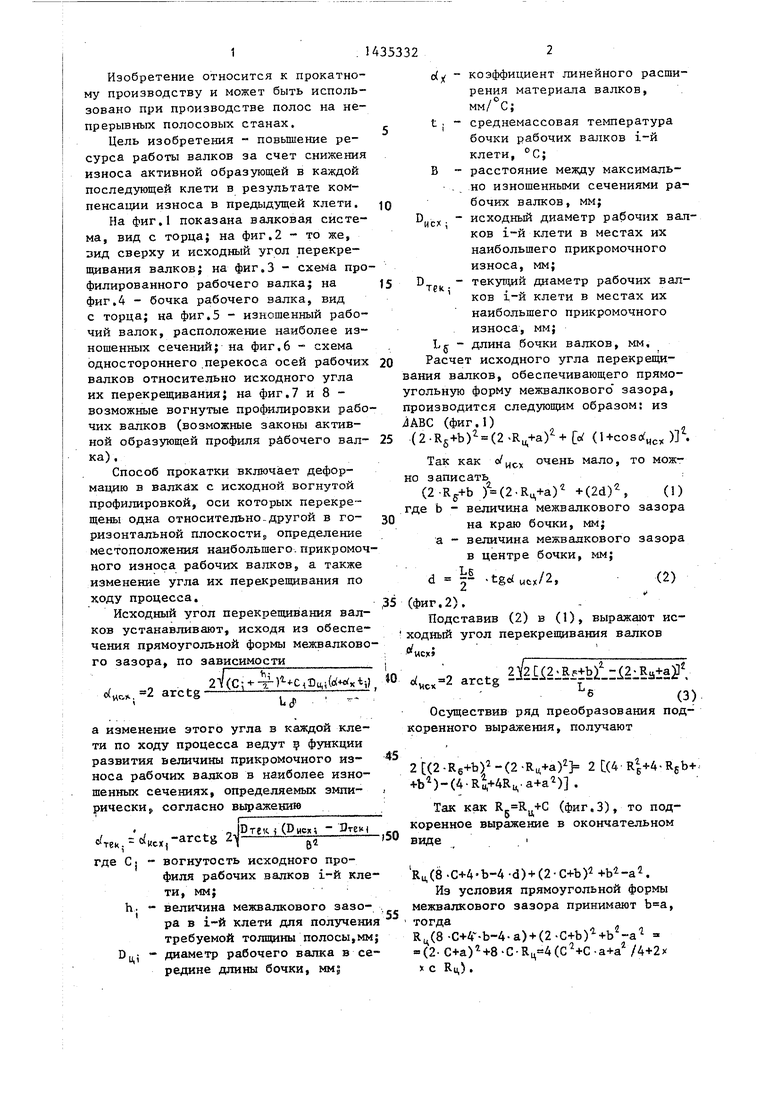

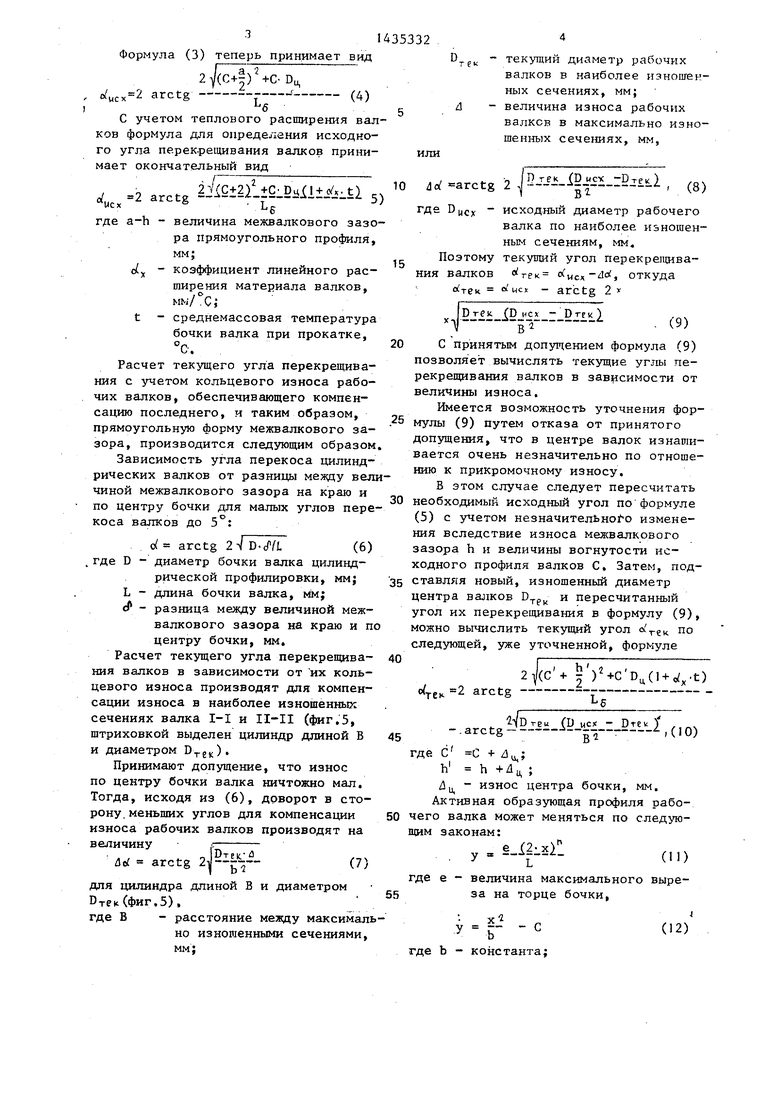

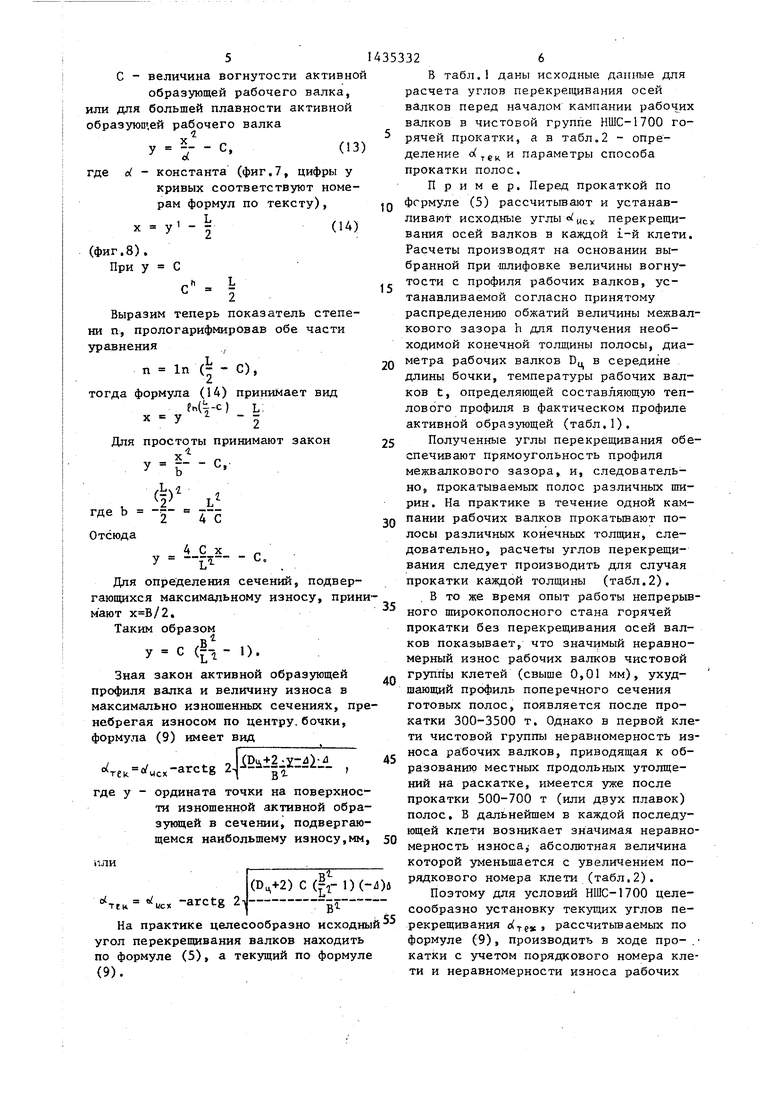

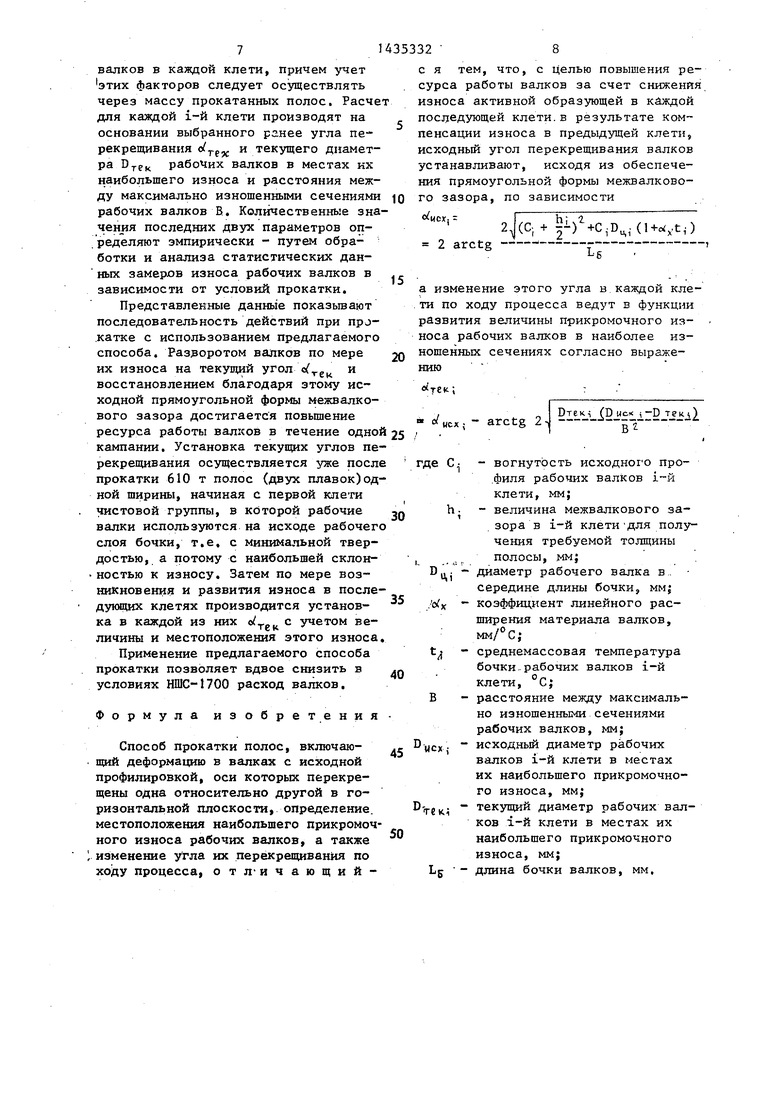

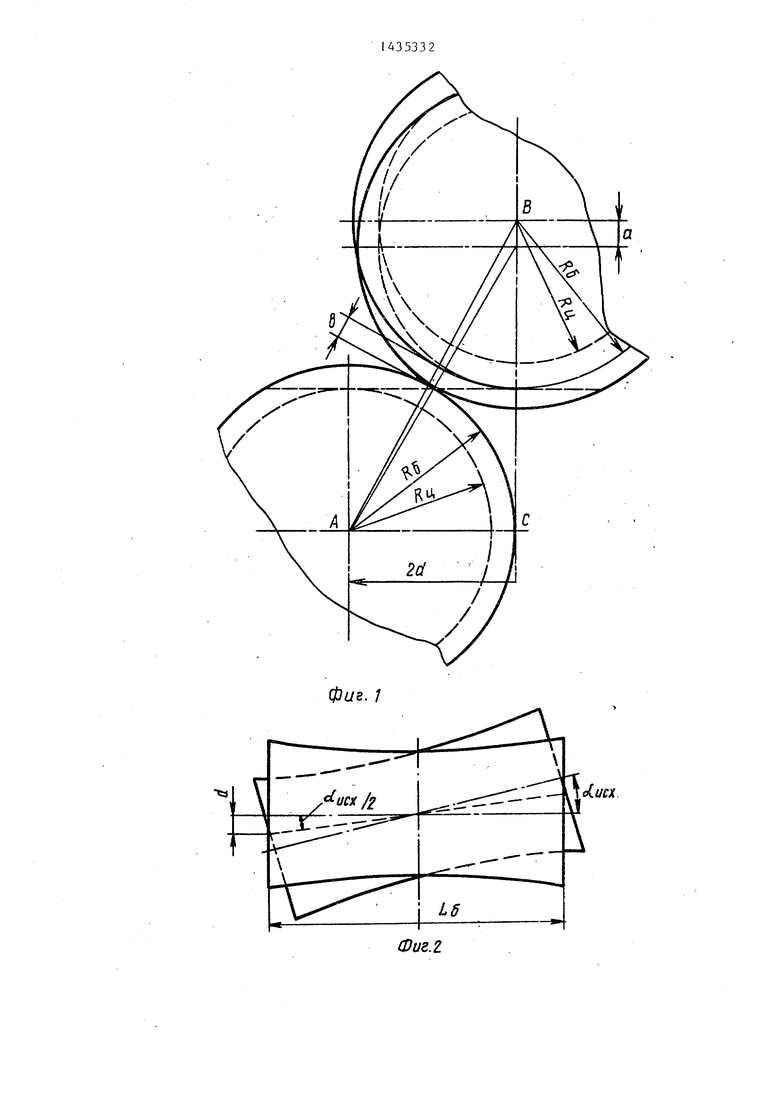

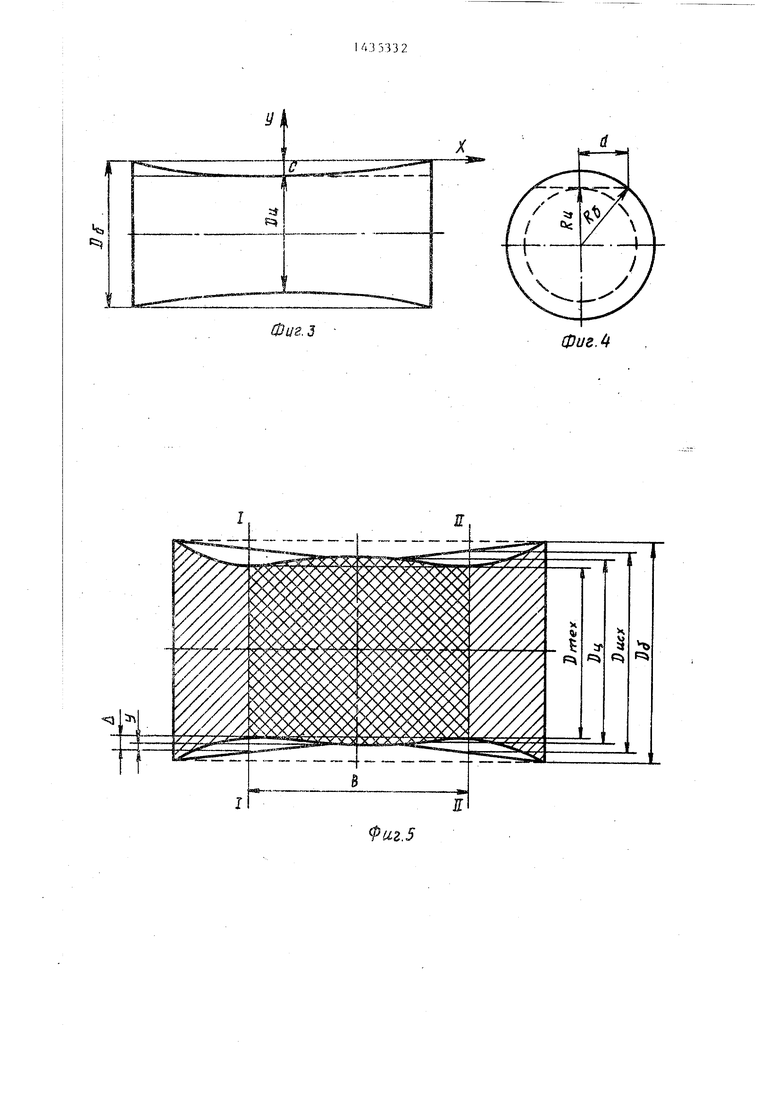

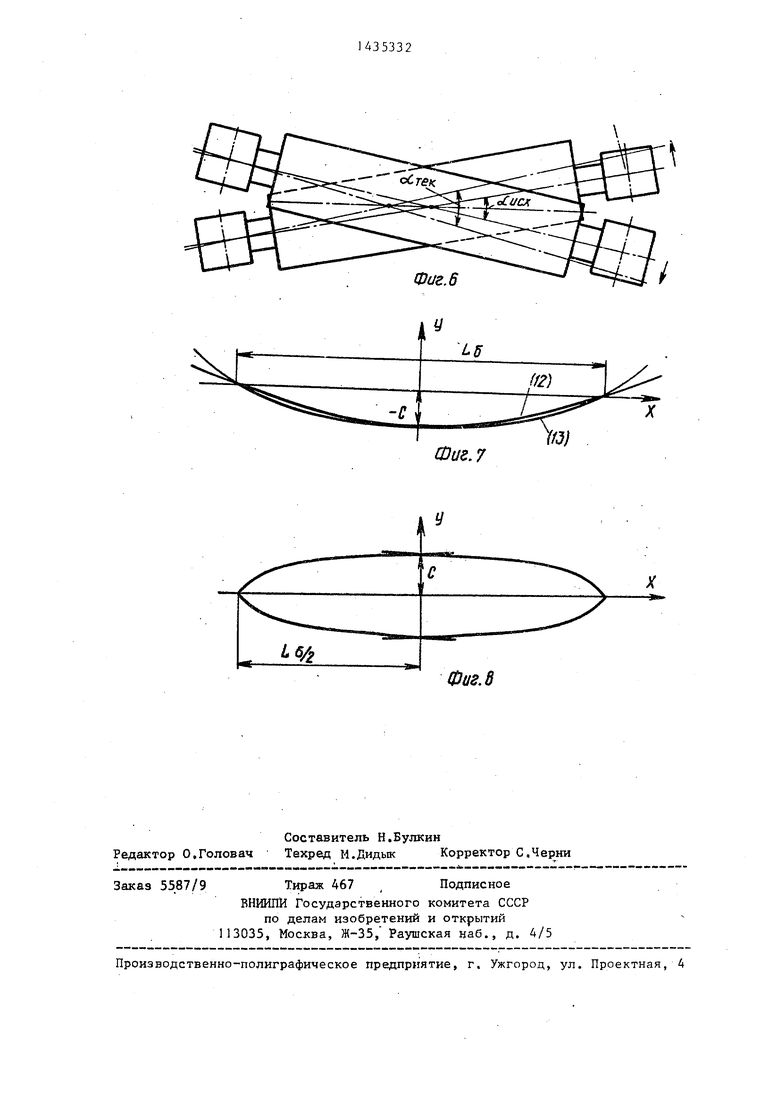

На фиг.1 показана валковая система, вид с торца; на фиг.2 - то же, зид сверху и исходный угол перекрещивания валков; на фиг.З - профилированного рабочего валка; на фиг.4 - бочка рабочего валка, вид с торца; на фиг.З - изношенный рабочий валок, расположение наиболее изношенных сечений; на фиг.6 - схема одностороннего перекоса осей рабочих валков относительно исходного угла их перекрещивания; на фиг,7 и 8 - возможные вогнутые профилировки рабочих валков (возможные законы активной образующей профиля рабочего вал- ка) .

Способ прокатки включает деформацию в валках с исходной вогнутой профилировкой, оси которых перекрещены одна относительно-другой в го- ризонтальной плоскости определение местоположения наибольшего.прикромоч ного износа рабочих валков,, а также изменение угла их перекрещивания по ходу процесса.

Исходный угол перекрещивания валков устанавливают, исходя из обеспечения прямоугольной формы межвалкового зазора, по зависимости

с(.,г,.2 arctg

2()(

If

а изменение этого угла в каждой клети по ходу процесса ведут функции развития величины прикромочного износа рабочих валков в наиболее изношенных сечениях, определяемых эмпирически согласно выражению

.

Ртек (РИСХ Дтен)

6

где Cj - вогнутость исходного профиля рабочих валков i-й клети, мм; величина межвалкового зазо- ра в 1-й клети для получения требуемой толпщны полосы,мм; диаметр рабочего валка в середине длины бочки, мм|

h. DM d коэффициент линейного расщи

0 5

В ИСХ :

рения материапа валков, мм/ С;

среднемассовая температура бочки рабочих валков i-й клети, С;

расстояние между максимально изношенными сечениями рабочих валков, мм;

D,,,v. исходный диаметр рабочих валков i-й клети в местах их наибольшего прикромочного износа, мм;

текущий диаметр рабочих валков i-й клети в местах их наибольщего прикромочного износа, мм;

Lr - длина бочки валков, мм, Расчет исходного угла перекрещивания валков, обеспечивающего прямоугольную форму межвалкового зазора, производится следующим образом: из .ЛАВС (фиг,1) (2-R5+b) (2 ) + о (H-cosof cx W

5 D

тек;

очень мало, то можТак как о/

но записать

( ) (2.Кц+а) +(2d), ()

где b - величина межвалкового зазора

на краю бочки, мм; а - величина межвалкового зазора в центре бочки, мм;

1 .tgci,cx/2.

(2)

(фиг,2).

Подставив (2) в (1), выражают исходный угол перекрещивания валков

.О и

исх

v.cx

С (2 - RP+bf - (2 Ra+aJ 2 arctg -1- -i-л-а-л ,

s (3) Осуществив ряд преобразования подкоренного выражения, получают

2(2-R6+b)-() 2 (4 R +A-Rgbi-: (4Rц+4Rц.a+a) ,

Так как (фиг,3), то подкоренное выражение в окончательном виде .

Кц(8.С- -4-Ь-4-а) + (2-С+Ь)

Из условия прямоугольной формы межвалкового зазора принимают , тогда

R(8-C+4 -b-4-a) + (2.C+b)-4-b -а аа.о.(-.тз 4(С - -С-а- -а /4+2х

(2- C+a)+8 C-Ru X с RL,).

3 Формула (3) теперь принимает вид

arctg

(4)

2y(C+f) +С- DU,

f

Ч

С учетом теплового расширения валков формула для определения исходного угла перек-ре1цивания валков принимает окончательный вид

.2 arctg 2ici2lligi2.Ili.tl 5) где a-h

величина межвалкового зазора прямоугольного профиля.

15

о( - коэффициент линейного рас- ния валков о гек откуда

1435332

текущий диаметр рабочих валков в наиболее изнопген- сечениях, мм; величина износа рабочих валков в максимально изношенных сечениях, мм,

или

10 &d arctg

„ In тек (D ucx -Отек) 2 Г 51

(8)

где Dyc - исходный диаметр рабочего валка по наиболее изношенным сечениям, мм, Поэтому текущий угол перекрепсивания валков о гек откуда

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ТОНКОЛИСТОВОЙ ПРОКАТКИ С КОМПЕНСАЦИЕЙ ПРИКРОМОЧНОГО ИЗНОСА РАБОЧИХ ВАЛКОВ | 2019 |

|

RU2724754C1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2001 |

|

RU2210446C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОГО ПОДКАТА ДЛЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2224029C2 |

| Рабочий валок клети кварто широкополосного стана горячей прокатки,комплект рабочих валков клети кварто широкополосного стана горячей прокатки и способ калибровки комплектов рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки | 1985 |

|

SU1424889A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ С ОСЕВОЙ СДВИЖКОЙ | 2008 |

|

RU2370330C1 |

| СПОСОБ УНИВЕРСАЛЬНОЙ ПРОФИЛИРОВКИ ВАЛКОВ ЛИСТОВЫХ СТАНОВ | 2006 |

|

RU2302306C1 |

| Прокатная клеть | 1990 |

|

SU1713697A1 |

| Рабочий валок чистовой клети непрерывного листового стана горячей прокатки | 1986 |

|

SU1388126A1 |

Изобретение относится к прокат- ному производству и может быть использовано при производстве полос на непрерьшных полосовых станах. Цель изобретения - повышение ресурса работы валков за счет снижения износа активной образзпощей в каждой последующей клети в результате компенса- дай износа в предыдущей клети. Разворотом валков по мере их износа на регламентированный текущий угол восстанавливают исходную прямоугольную форму межвалкового зазора, благодаря чему повышается ресурс работы валков в течение одной кампании. 2 табл., 8 ил.

ширения материала валков, мм/.С i

- среднемассовая температура бочки валка при прокатке,

°с-.

Расчет текущего угла перекрещивания с учетом кольцевого износа рабочих валков, обеспечивающего компенсацию последнего, и таким образом, прямоугольную форму межвалкового зазора, производится следующим образом.

Зависимость угла перекоса цилиндрических валков от разницы между величиной межвалкового зазора на краю и по центру бочки для малых углов перекоса валков до

о( arctg 2 D-J /L (6) где D - диаметр бочки валка цилиндрической профилировки, мм; длина бочки валка, мм; разница между величиной межвалкового зазора на краю и по центру бочки, мм, Расчет текущего угла перекрещивания валков в зависимости от их кольцевого износа производят для компенсации износа в наиболее изношенных сечениях валка I-I и II-II (фиг,5, штриховкой выделен цилиндр длиной В

L /

и диаметром .

Принимают допущение, что износ по центру бочки валка ничтожно мал. Тогда, исходя из (6), дрворот в сторону, меньших углов для компенсации износа рабочих валков производят на

величину р

& arctg 2f f- -:- - (7)

для 1щлиндра длиной В и диаметром Отек (фиг.5), где В - расстояние между максимально изношенными сечениями,

мм;

«тек « чех - arctg 2

ID тек. (D нсх - DTEK ) , (9)

С принятым допущением формула (9) позволяет вычислять текущие yrjai перекрещивания валков в зависимости от величины износа.

Имеется возможность уточнения формулы (9) путем отказа от принятого допущения, что в центре валок изнашивается очень незначительно по отношению к прикромочному износу,

В этом случае следует пересчитать необходимый исходный угол по формуле (5) с учетом незначительного изменения вследствие износа межвалкового зазора h и величины вогнутости исходного профиля валков С, Затем, под- ставляя новый, изношенный диаметр центра валков D и пересчитанный угол их перекрещивания в формулу (9), можно вычислить текущий угол л те к. по следующей, уже уточненной, формуле

40

2 arctg

2(С (l + o.t)

LS

5

где с

.arctg

С -ь 4

T/DTEU (D мех - Drew ) (

10)

h h +/1

u,

Л, износ центра бочки, мм, Активная образующая профиля рабочего валка может меняться по следующим законам:

е 12-х1 ,,.

у (II)

где е - величина максимального выреза на торце бочки.

X z

Г -с

где b - константа;

(12)

С - величина вогнутости активной

образующей рабочего валка, для большей плавности активной зующей рабочего валка

у 2 - с,(13)

о1 - константа (фиг,7, цифры у кривых соответствуют номерам формул по тексту),

(1А)

1 L.

(фиг.8). При у

С

L

2

Выразим теперь показатель степени а, прологарифмировав обе части ура.внения

п In (Ь - С), тогда формула (14) принимает вид

L;

X

)

простоты принимают закон

х г

у -(|)

L

- С X - С.

Для определения сечений, подвергающихся максимальному износу, принимают ,

Таким образом

.В

У С ( 1).

Зная закон активной образующей профиля валка и величину износа в максимально изношенных сечениях, пренебрегая износом по центру, бочки, формула (9) имеет вид

тек де у

чех

-arctg 2

JlI ii2 j l4i-J

1 В

- ордината точки на поверхности изношенной активной образующей в сечении, подвергающемся наибольшему износу,мм,

или

,В

() С (г-1)(-4)4 -arctg 2-J.----

.re

На практике целесообразно исходный рекрещивания гол перекрещивания валков находить о формуле (5), а текущий по формуле 9).

В то же В ного широкоп прокатки без ков показыва мерный износ группы клетей шающий профил готовых поло катки 300-35 ти чистовой носа рабочих разованию ме ний на раска прокатки 500 полос. В дал ющей клети в мерность изн которой умен рядкового но

Поэтому д сообразно ус

формуле (9), катки с учет ти и неравно

0

5

0

5

0

5

0

5

0

4

e

рекрещивания

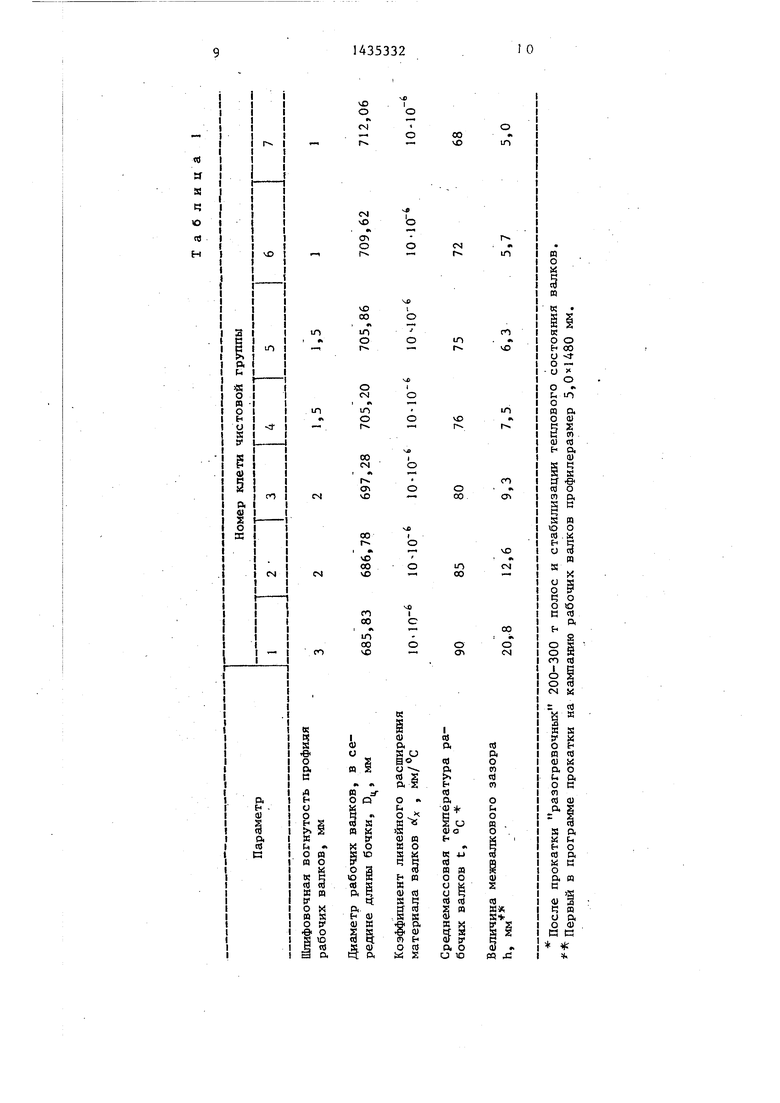

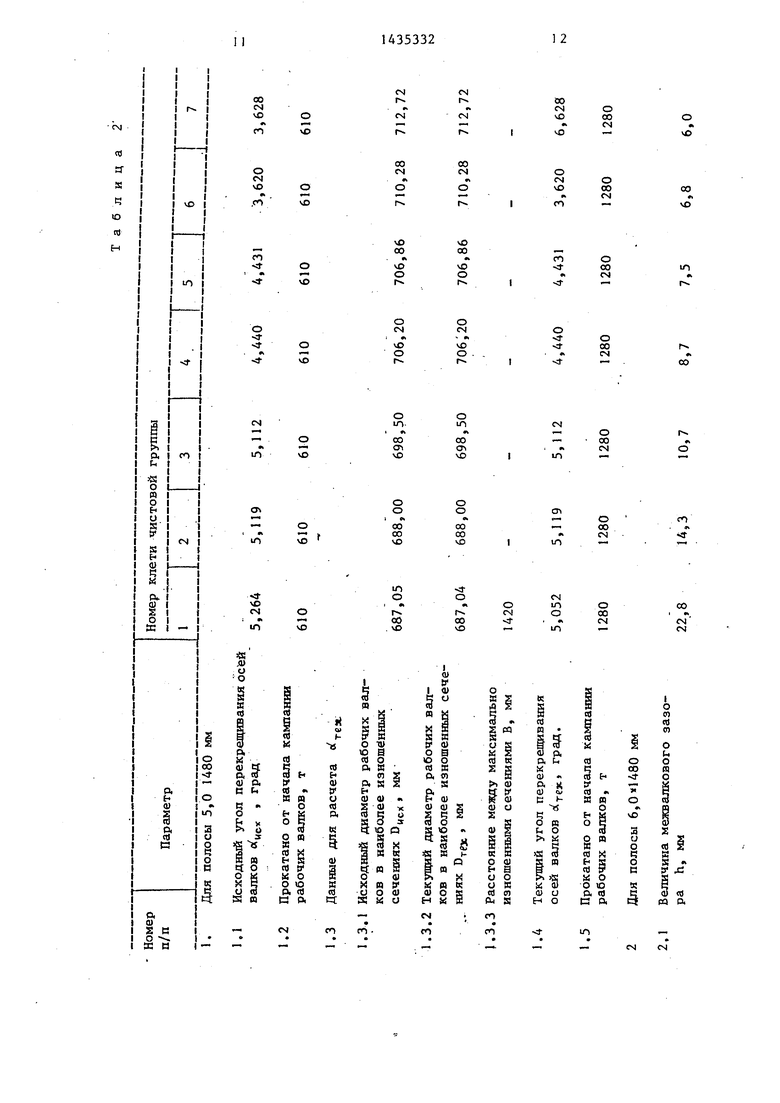

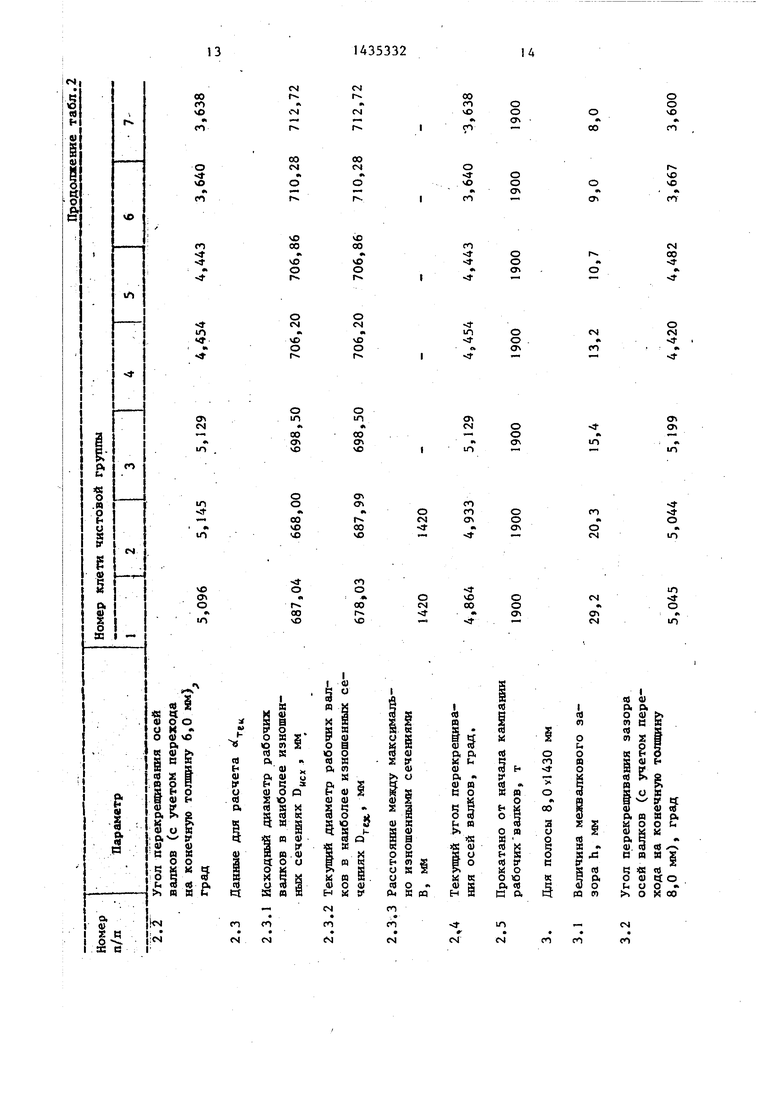

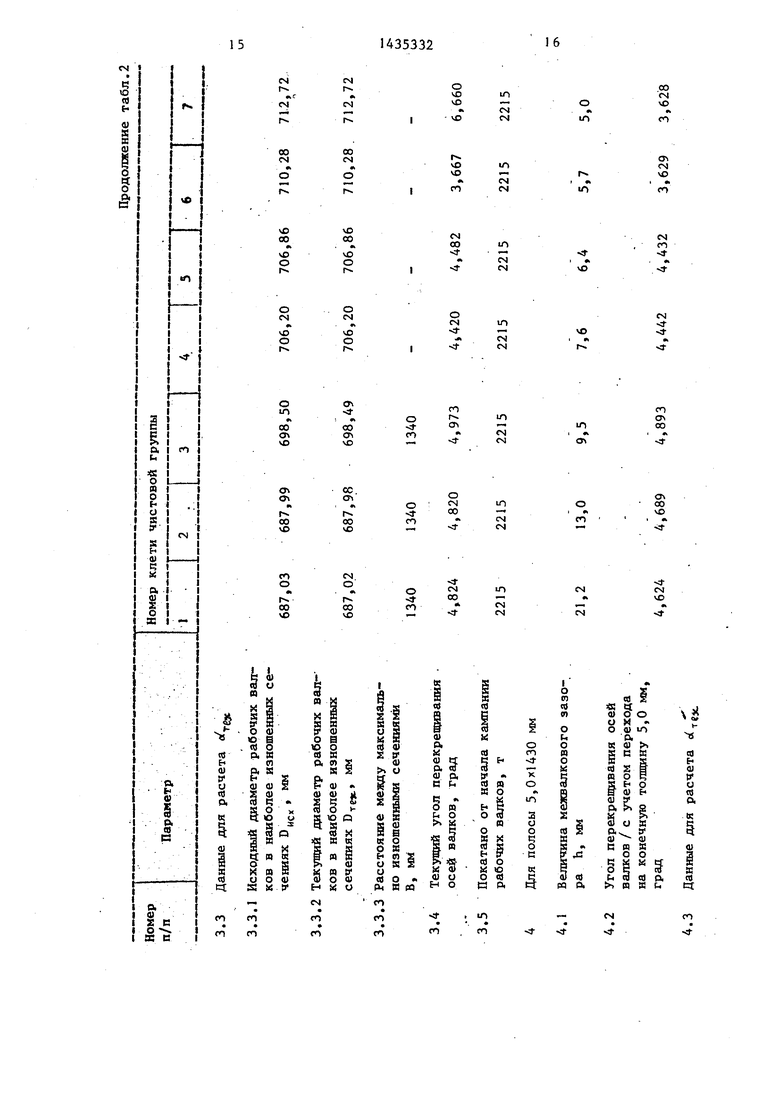

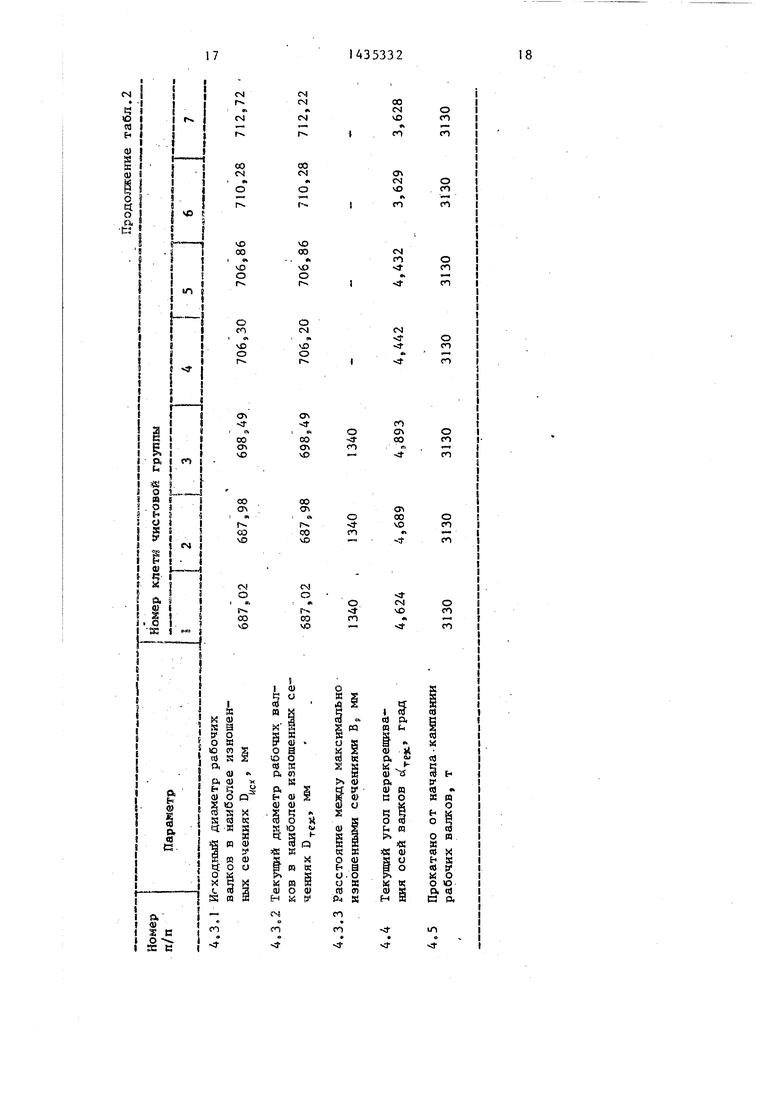

В табл.1 даны исходные данные для расчета углов перекрещивания осей валков перед началом кампании рабочих валков в чистовой группе НШС-1700 горячей прокатки, а в табл,2 - определение о(тек параметры способа прокатки полос.

Пример. Перед прокаткой по формуле (5) рассчитьшают и устанавливают исходные углы о ЦСУ перекрещивания осей валков в каждой i-й клети. Расчеты производят на основании выбранной При -шлифовке величины вогнутости с профиля рабочих валков, устанавливаемой согласно Принятому распределению обжатий величины межвалкового зазора h для получения необходимой конечной толщины полосы, диаметра рабочих валков Вц в середине длины бочки, температуры рабочих валков t, определяющей составляющую теплового профиля в фактическом профиле активной образующей (табл.1).

Полученные углы перекрещивания обеспечивают прямоугольность профиля межвалкового зазора, и, следовательно, прокатываемых полос различных ширин. На практике в течение одной кампании рабочих валков прокатьшают полосы различных конечных толщин, следовательно, расчеты углов перекрещивания следует производить для случая прокатки каждой толщины (табл.2).

В то же Время опыт работы непрерьш- ного широкополосного стана горячей прокатки без перекрещивания осей валков показывает, что значимый неравномерный износ рабочих валков чистовой группы клетей (свыше 0,01 мм), ухудшающий профиль поперечного сечения готовых полос, появляется после прокатки 300-3500 т. Однако в первой клети чистовой группы неравномерность износа рабочих валков, приводящая к образованию местных продольных утолщений на раскатке, имеется уже после прокатки 500-700 т (или двух плавок) полос. В дальнейшем в каждой последующей клети возникает значимая неравномерность износа абсолютная величина которой уменьшается с увеличением порядкового номера клети (табл.2).

Поэтому для условий НШС-1700 целесообразно установку текущих углов пеc(f g , рассчитываемых по формуле (9), производить в ходе про-. катки с учетом порядкового номера клети и неравномерности износа рабочих

7

валков в каждой клети, причем учет этих факторов следует осуществлять через массу прокатанных полос. Расч для каждой i-й клети производят на основании выбранного ранее угла перекрещивания текущего диаметра рабочих валков в местах их наибольшего износа и расстояния между максимально изношенными сечениям рабочих валков В. Количественные зн последних двух параметров оп- ,ределяют эмпирически - путем обра- ботки и анализа статистических данных замеров износа рабочих валков в зависимости от условий прокатки.

Представленные даннь1е показьшают последовательность действий при про- .катке с использованием предлагаемог способа. Разворотом валков по мере

тек

и

их износа на текущий угол V восстановлением благодаря этому исходной прямоугольной формы межвалкового зазора достигаетс я повышение ресурса работы валков в течение одно кампании. Установка текущих углов перекрещивания осуществляется уже посл прокатки 610 т полос (двух плавок)одной ширины, начиная с первой клети чистовой группы, в которой рабочие валки используются на исходе рабочег слоя бочки, т.е. с минимальной твердостью, а потому с наибольшей склонностью к износу. Затем по мере возникновения и развития износа в после дующих клетях производится установка в каждой из них с учетом величины и местоположения этого износа Применение предлагаемого способа

прокатки позволяет вдвое снизить в условиях НШС-1700 расход валков.

Формула изобре те н и я

Способ прокатки полос, включающий деформацию в валках с исходной профилировкой, оси которых перекрещены одна относительно другой в горизонтальной плоскости, определение, местоположения наибольшего прикромочного износа рабочих валков, а также изменение угла их перекрещивания по ходу процесса, отл-ичающий 2 arctg

с я тем, что, с целью повышения ресурса работы валков за счет снижения износа активной образующей в каждой последующей клети.в результате компенсации износа в предыдущей клетн, исходный угол перекрещивания валков устанавливают, исходя из обеспечения прямоугольной формы межвалкового зазора, по зависимости

-- 2j(c,.|-)4c,.D,,..:;:;;;

.-.„,

2 arctg

а изменение этого угла в каждой клети по ходу процесса ведут в функции развития величины прикромочного износа рабочих валков в наиболее изношенных сечениях согласно выражению

е тек;: .

, о Отект (D WCX i-D тек О с/дсх; - arctg 2-j-

вг

5 Q

h.

°Ц1

..

0

5

0

где С- - вогнутость исходного про- .филя рабочих валков клети, мм;

- величина межвалкового зазора в i-й клети ДЛЯ получения требуемой толщины

полосы, ММ}

диаметр рабочего валка в. середине длины бочки, мм; коэффициент линейного расширения материала валков,

среднемассовая температура бочки-рабочих валков i-й клети, °С|

расстояние между максимально изношенными сечениями рабочих валков, мм; исходньй диаметр рабочих валков i-й клети в местах их наибольшего прикромочного износа, мм;

текущий диаметр рабочих валков 1-й клети в местах их наибольшего прикромочного износа, мм; Lj - длина бочки валков, мм.

D,

«СХ .

D.

TSKi

CN tS

(N

Г

00 CN

о

Г-

CO

A

vO

о r

о

СЧ

О r-

о -

CO

о t

tn

о r

m

к

а ф

С -& ,

о я

СП

о fo

СП

о

СП

CN

-

о п

со

о

со

го

о

го

о

со

го

фиг. ;

dt/cx

Фиг.2

фиеЛ

Puz.5

Фаг. 6

Фиг. 7

Фиг. 8

| Способ воздействия на профиль прокатываемой полосы | 1974 |

|

SU544478A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ воздействия на профиль прокатываемой полосы на стане кварто | 1983 |

|

SU1106557A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-11-07—Публикация

1986-12-15—Подача