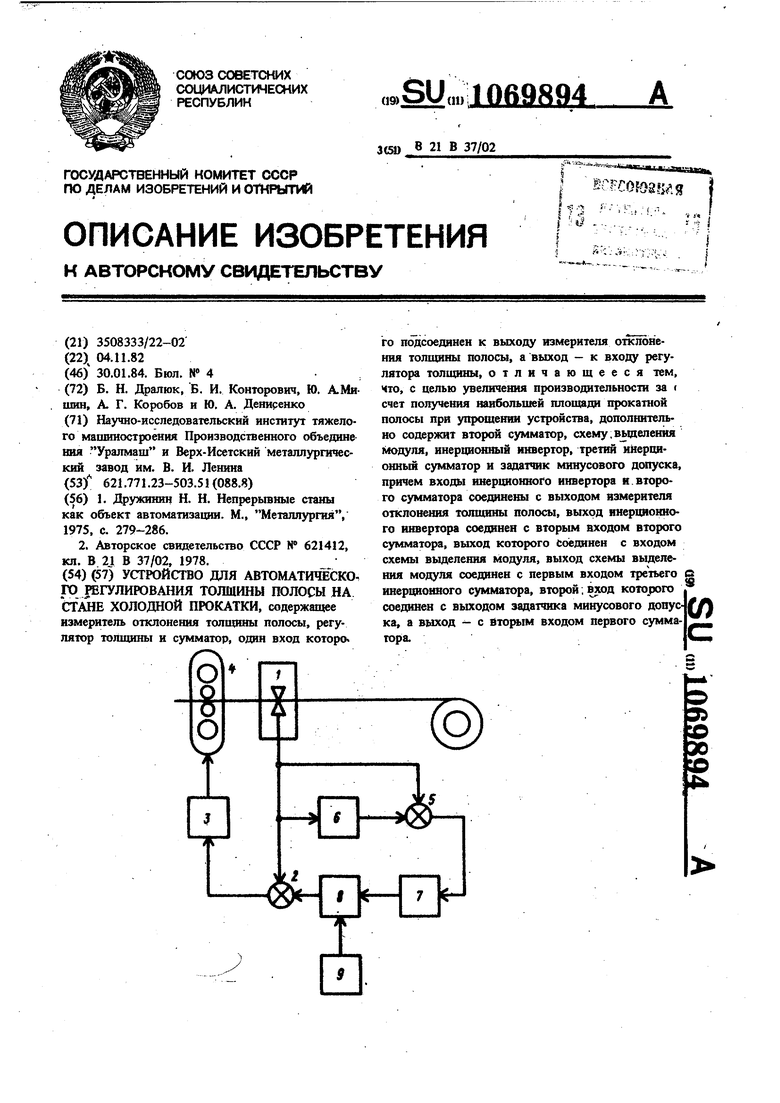

110 Изобретение относится к автоматизации про катного производства, а именно к регулированию толщины полосы на стане холодной прока ки. Известна система регулирования тол1цины пр катываемой полосы на стане холодной прокатк причем наибольшую точность поддержания задан ного среднего значения толщины обеспечивают гуляторы по отклонению, реагирующие на заме- ренное измерителем толщины за клетью отклонение толщины от задания 1 . Регуляторы по отклонению обеспечивают под держание среднего значения толщины равным з данной величине (уставке). Обычно задается номинальная толщина прока1Ъ1ваемогЬ профиля. В последние годы в связи с требованием повыщения эффектийности производства резко возрос интерес к прокатке в зоне минусовых допусков. Задача такой прокатки - получение наибольшей площади полосы из заданного подката, причем толишна полосы не должна быть меньще наименьшего допустимого ГОСТом или другим нормирующим документом размера (НОМИНАЛ минус минусовой допуск). Поскольку толщина полосы является случайной величиной, подверженной колебаниям вокруг среднего значения, то простое смещение уставки на величину допуска неприемлемо. Требуется так смещать уставку, чтобы среднее значение толщины прокатываемой полосы было как ближе у границе минусового допус ка, но за эту границу выходило пренебрежимо малое количество полосы. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство, содержащее измеритель отклонения толщины, регулятор тол-щины, сумма тор, измеритель распределения длин полосы по зонам отклонений толщины, злеменг сравнения, регулятор и источник сигнала смещения 2. Недостатком зтого устройства является использование одной зоны дифференциальной кривой распределе1шя для получения сигнала на злемент сравнения. При малой дисперсии отклонения толщины от среднего значения происходит недостаточное смещение уставки в сторону минусового допуска, при больших дисперсиях - чрезмерное смещение и появляется брак. Заранее оценить дисперсию невозможно, так как она зависит от качества подката, состояния валков и ряда других технопогических факторов, которые изменяются в щироких пределах. Цель изобретения - увеличение производител ности за счет получения максимальной пяощада полосы при упрощении устройства. Указанная цель достигается тем, что в устройство для автоматического регулирования толщины полосы на стане холодной прокатки. 4 содержащее измеритель отклонения толщины полосы, регулятор толщины и сумматор, один вход которого подсоединен к. выходу измерителя ТОЛЩИ11Ы полосы, а выход - к входу регулятора толщины, дополнительно введены второй сумматор, схема выделения модуля, инерционный инвертор, третий инер1щот1ый сумматор и задатчик минусового допуска, пр:ичем входы инерционного инвертора и второго сумматора соединены с выходом измерителя отклонения толщины, выход инерционного инвер. тора соединен с вторым входом второго сумматора, выход которого соединен с входом схемы выделе1гая модуля, выход схемы выделения модуля соединен с первым входом rpeiiiero инерционного сумматора, второй вход которого соединен с выходом задагшка минусового допуска, а дыход - с вторым входом первого сумматора. На чертеже изображена блок-схема устройства. Выход измерителя 1 отклонения толицшы через сумматор 2 соединен с входо.м регулятора 3 толщины, выход которого соединен с входом системы 4 управления скоростью или усилием прокатки прокатной клети. Выход измерителя 1отклонения толщины дополнительно соединен с входами второго сумматора 5 и инер шонного инвертора 6. Выход инерционного инвертора 6 соединен с вторым входом cyNiMSTopa 5, выход которого соединен с входом схемы 7 выделения модуля. Выход схемы 7 выделения модуля соединен с входом третьего инерционного сумматора 8, второй вход которого соединен с выходом задатчика 9 минусового допуска, а его выход - с вторым входом сумматора 2. Устройство работает следующим образом. Выходной сигнал измерителя 1 отклонения трлщинь от заданного значения через сумматор 2подается на вход регулятора 3 толщины и через систему 4 управления скоростью или усилием прокатки прокатной клети воздействует на процесс, уменьшая отклонение толщины. Современные регуляторы толщины по отклонению выполняются астатическими и в установившемся режиме среднее значение сигнала на входе регулятора 3 толщины поддерживается близким к нулю. Если бы сигнал отклонения толщины не содержал высокочастотных отклонений от среднего значения, вызванных эксцентриситетом валков, наследственной разнотолщинностью подката и т. д., то, подав на второй вход сумматора 2 от задатчика 9 минусового допуска значение этого допуска, бь1ло бы обеспечено решение поставленной задачи. Однако в реальных условиях такое решение приведет к выходу за минусовой допуск значительной части прокатанной полосы. Для устранения этого нужно корректировать смещение уставки, подаваемое на второй вход сумматора 2, таким образом, чтобы лишь на пренебрежимо малой длине полосы ее толщина была бы меньше минимально допустимой. В предлагаемом устройстве сигнал отклонения толщиныд h с выхода измерителя 1 подается на входы сумматора 5 и инерционного инвертора 6. Коэффициент передачи инвертора 6 равен -1, а постоянная времени выбирается в 3-5 раз большей, чем время отработки регулято ра 3 толщины. При этом на выходе инвертора 6 получается экспоненциально взвешенное среднее значение отклонения толщины Ь. Это напряжение подается на второй вход сумматора 5, на выходе которого получается разность среднего и мгновенного значений отклонения толщины . Эта величина подается на вход схемы 7 выделения модуля, на выходе которой получается сигнал l4.h - д h . Поскольку на стане холодной прокатки, оснащенном регулято ром толщины, отклонение толщины от среднего значения имеет характер нормального случайного процесса, полученный на выходе схемы 7. сигнал может быть использован для оценки срюднеквадратического отклонения толщины (д 7 бп TD, -f М 1л h - 4.hl где М 1д h - All I - среднее значение модул отклонения толщины от ее среднего значения. При нормальном случайном распределении вероятность того, чтослучайная величина откло ; няется от среднего значения на , составляет 0,003, а на 4 - 0,0001. Это соответствует утверждению,что если среднее значение толщины буде.т отстоять от нижней граргицы допуска на 45 , то лишь на 0,01% ;глины полосы ее толщи на выйдет за минусовой допуск. Следовательно уставка может быть смещена на величину д jS-4(oH° -2TM Uh-rhl) (1) где д.у:т - смещение уставки в сторону минусового допуска; S - ветгчнна минусового допуска. При этом вероягность выхода толщины за минусовой допуск из-за смещения уставки составит 0,01%. Равенство (1) реализуется с помощью инерционного сумматора 8, на один вход которого подается с выхода задатчика 9 величина отрицав тельного допуска, а на другой вход с коэффициентом 2gr подключается напряжение другой полярности с выхода схемы выделения модуля. Образование среднего значения происходит за счет экспоненциального усреднения как и в инверторе .6. Выход блока 8, на котором образуется требуемое значение смещения уставки, подключен к второму входу сумматора 2, что обеспечивает корректировку входного сигнала регулятора 3 толщины таким образом, чтобы среднее значение сигнала измерителя 1 отклонения толщины стало равно сигналу на выходе сумматора 8. С учетом приведенных соотношений это обеспечит получение полосы с толщиной максимально приближенной к минусовому допуску. Использование предлагаемого устройства для регулирования толщины полосы обеспечивает технико-экономический эффект, получаемый за счет экономии металла при прокатке в поле минусовых допусков. Устройство обеспечивает максимальное приближение толщины к границе минусового допуска и исключает появление брака за счет смещения уставки. Экономия подката составит 2-3% от производительности стана. Для непрерывного стана холодной прокатки рядовых сталей со средней производительностью это даст годовой экономический эффект 200-300 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки и устройство для его осуществления | 1990 |

|

SU1734905A1 |

| Способ управления частотой вращения наклонных валков кольцепрокатного стана | 1990 |

|

SU1734904A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1980 |

|

SU929264A1 |

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067905C1 |

| Способ регулирования ширины проката и устройство для его осуществления | 1979 |

|

SU884765A1 |

| Устройство для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки | 1976 |

|

SU621412A1 |

| Устройство для автоматического регу-лиРОВАНия ТОлщиНы пОлОСы HA ВыХОдЕлиСТОВОгО CTAHA | 1979 |

|

SU829237A1 |

| Устройство для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки | 1978 |

|

SU774646A1 |

| Способ управления установкой межклетевого охлаждения полосы в процессе непрерывной горячей прокатки и устройство для его реализации | 1980 |

|

SU1011289A1 |

УСТЮЙСТВО ДЛЯ АВТОМАТИЧЕСКОЕ ГО РЕГУЛИЮВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА СТАНЕ ХОЛОДНОЙ ПЮКАТКИ, содержащее измеритель отклонения толшнны полосы, регулятор толщины и сумматор, один вход которо ЧП- ui ® го подсоединен к выходу измерителя отклонения толщины полосы, а ВЫХОД - к входу регулятора толщины, отличающееся тем, что, с целью увеличения производительности за ( счет получения наибольшей площади прокатной полосы при упрощении устройства, дополнительно содержит второй сумматор, схему, ввделения модуля, ннерцисншый инвертор, третий инерщ онный сумматор и задатчик минусового допуска, причем ВХОДЫ инерционного инвертора и.второго сумматора соединены с выходом измернтеля отклонения толщины полосы, выход инерционного инвертора соединен с вторым входом второго сумматора, выход которого Соединен с входом схемы выделення модуля, выход схемы выделения модуля соединен с первым входом третьего g инерционного сумматора, второй; вход которого (Л соеданен с выходом задатчика минусового допуска, а ВЫХОД - с вто1я 1М входом первого суммаС тора. ©

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дружинин Н | |||

| Н | |||

| Непрерьганые станы как объект автоматизацин | |||

| М., Металлургия, 1975, с | |||

| АППАРАТ ДЛЯ ОБОГАЩЕНИЯ РУД ПО МЕТОДУ ВСПЛЫВАНИЯ | 1915 |

|

SU279A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки | 1976 |

|

SU621412A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-30—Публикация

1982-11-04—Подача