Изобретение относится к порошковой металлургии, может быть использовано для изготовления изделий из порошков преимущественно на железной или медной основе и особенно эффективно при изготовлении изделий с развитой боковой поверхностью.

Целью изобретения является повышение плотности при обеспечении изделий с равномерным распределением пористости.

Пример. Смешивают шихту из порошков железа ПЖ2М: нержавеющей стали ПХ13М2, карандашного графита и 0,5 мае.% стеарата цинка, давлением 500 МПа прессуют заготовки детали колесо зубчатое с модулем 1,25, наружным диаметром 19,8 мм и внутренним диаметром 10,3 мм в первой пресс-форме, заготовку шестерни после вы- прессовки помещают во вторую пресс-форму, где прессуют давлением 1000 МПа, затем спекают в атмосфере аммиака при температуре 1250°С в течение 3 ч, проводят

цементацию, закалку и отпуск по стандартному режиму.

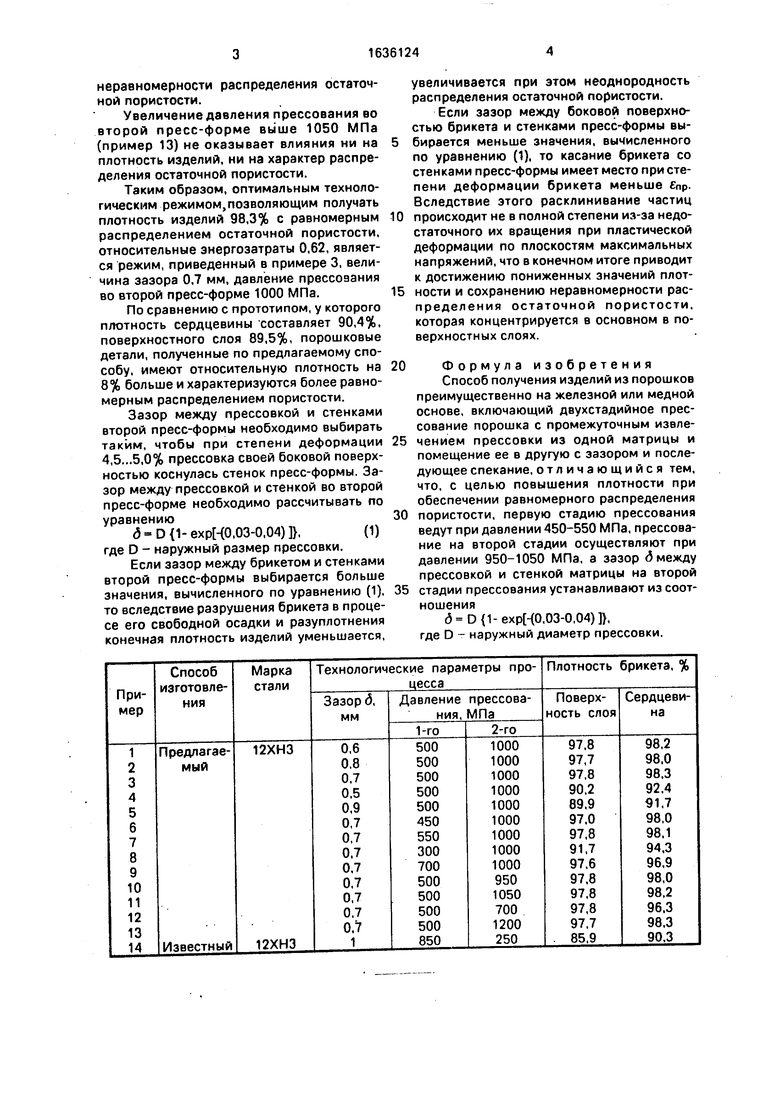

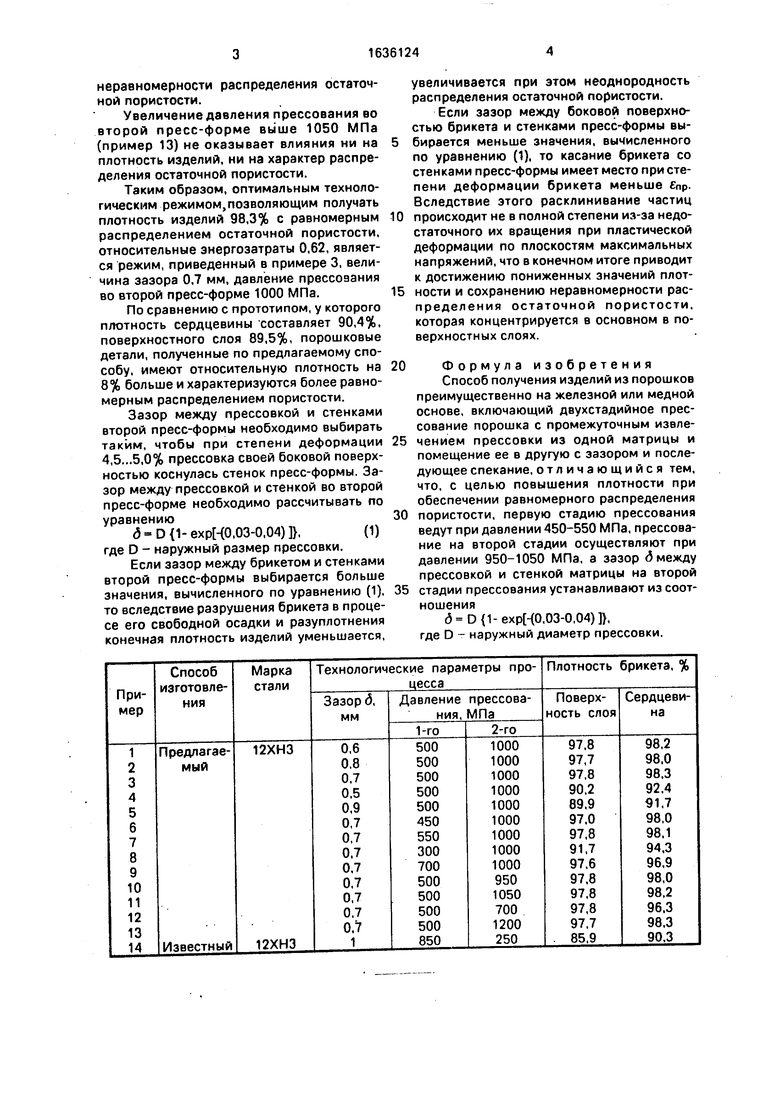

В таблице 1 приведены данные о технологических режимах предлагаемого способа и прототипа.

Эти данные показывают, что высокие значения конечной плотности (97,7-98,3) при равномерном ее распределении получаются при величине зазора 0,6...0.8 мм и давлениях прессования Pi 450...550 МПа и Р2 950...1050 МПа (примеры 1,2,3,6,7,10и 11).

При изменении величины зазора между брикетом и стенками второй пресс-формы больше 0,6 мм (пример 4) или меньше 0,8 (пример 5) пролучаются низкие значения плотности как сердцевины шестерен, так и поверностных слоев.

Уменьшение величины давления прессования во второй пресс-форме ниже 950 МПа (пример 12) приводит к уменьшению плотности заготовок и к росту

ON СО О

к

неравномерности распределения остаточной пористости.

Увеличение давления прессования во второй пресс-форме выше 1050 МПа (пример 13) не оказывает влияния ни на плотность изделий, ни на характер распределения остаточной пористости.

Таким образом, оптимальным технологическим режимом,позволяющим получать плотность изделий 98,3% с равномерным распределением остаточной пористости, относительные энергозатраты 0,62, является режим, приведенный в примере 3, величина зазора 0,7 мм, давление прессования во второй пресс-форме 1000 МПа.

По сравнению с прототипом, у которого плотность сердцевины составляет 90,4%, поверхностного слоя 89,5%, порошковые детали, полученные по предлагаемому способу, имеют относительную плотность на 8% больше и характеризуются более равномерным распределением пористости.

Зазор между прессовкой и стенками второй пресс-формы необходимо выбирать таким, чтобы при степени деформации 4,5...5,0% прессовка своей боковой поверхностью коснулась стенок пресс-формы. Зазор между прессовкой и стенкой во второй пресс-форме необходимо рассчитывать по уравнению

5 0{1-ехрКО,03-0,04)},(1)

где D - наружный размер прессовки.

Если зазор между брикетом и стенками второй пресс-формы выбирается больше значения, вычисленного по уравнению (1), то вследствие разрушения брикета в процесс его свободной осадки и разуплотнения конечная плотность изделий уменьшается,

увеличивается при этом неоднородность распределения остаточной пористости.

Если зазор между боковой поверхностью брикета и стенками пресс-формы выбирается меньше значения, вычисленного по уравнению (1), то касание брикета со стенками пресс-формы имеет место при степени деформации брикета меньше ЕПр. Вследствие этого расклинивание частиц происходит не в полной степени из-за недостаточного их вращения при пластической деформации по плоскостям максимальных напряжений, что в конечном итоге приводит к достижению пониженных значений плотности и сохранению неравномерности распределения остаточной пористости, которая концентрируется в основном в поверхностных слоях.

Формула изобретения Способ получения изделий из порошков преимущественно на железной или медной основе, включающий двухстадийное прессование порошка с промежуточным извлечением прессовки из одной матрицы и помещение ее в другую с зазором и последующее спекание, отличающийся тем, что, с целью повышения плотности при обеспечении равномерного распределения пористости, первую стадию прессования ведут при давлении 450-550 МПа, прессование на второй стадии осуществляют при давлении 950-1050 МПа, а зазор 6 между прессовкой и стенкой матрицы на второй стадии прессования устанавливают из соотношения

5 D{1-exp -{0,03-0,04)}, где D - наружный диаметр прессовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения составных изделий | 1989 |

|

SU1692738A1 |

| ПОРОШКОВЫЙ ИЗНОСОСТОЙКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2472866C2 |

| Способ получения изделий из стружковых отходов | 1988 |

|

SU1595630A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2013 |

|

RU2529129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ИЗ ГИДРОКСИАПАТИТА ДЛЯ ИОННО-ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2016 |

|

RU2634394C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ МЕДИ | 2006 |

|

RU2342221C2 |

| Способ изготовления изделий из порошков сплавов системы алюминий - кремний - никель | 1990 |

|

SU1694348A1 |

| Способ получения конструкционной порошковой стали | 1991 |

|

SU1803264A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| Способ модифицирования жаропрочных сплавов и высоколегированных сталей | 2017 |

|

RU2701978C2 |

Изобретение относится к порошковой металлургии и может быть использовано для изготовления изделий из порошков преимущественно на железной или медной основе. Цель - повышение плотности при обеспечении равномерности распределения пористости. Для этого смешивают шихту из металлических порошков с добавкой 0,5 мас.% стеарата цинка, прессуют брикеты в первой пресс-форме давлением 450- 550 МПа, выпрессовывают брикет и помещают его во вторую пресс-форму с зазором, подвергают пластической деформации давлением 950-1050 МПа, проводят спекание и окончательную термообработку. Зазор между прессовкой и стенками матрицы определяют из соотношения 6 D{1-exp -(0,03-0,04) } ,где D - наружный размер прессовки. 1 табл. w fe

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Способ изготовления спеченных деталей из композиционных материалов на основе бронзы,содержащих твердую смазку | 1983 |

|

SU1163985A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-03-23—Публикация

1988-06-06—Подача