Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2354498C2 |

| ТВЕРДОТОПЛИВНАЯ ГРАНУЛИРОВАННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484124C2 |

| Износостойкий антифрикционный композиционный материал на основе алюминия и способ его получения | 2024 |

|

RU2833648C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1997 |

|

RU2121410C1 |

| Способ изготовления спеченных изделий из металлических порошков | 1990 |

|

SU1726131A1 |

| Способ получения изделий из порошков | 1988 |

|

SU1636124A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В УСЛОВИЯХ РЕЗОНАНСНЫХ КОЛЕБАНИЙ СТРУКТУРНЫХ ЧАСТИЦ МАТЕРИАЛА | 2002 |

|

RU2246378C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ ГЕНЕРАТОРНЫХ УСТРОЙСТВ | 2012 |

|

RU2518353C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОФИГУРНЫХ ТОНКОСТЕННЫХ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2006 |

|

RU2332279C2 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

Изобретение относится к области порошковой металлургии. Целью изобретения является повышение качества поверхности изделия и упрощение процесса. В способе получения изделий из сплавов AI-SI-NI прессуют порошок при температуре 150- 450°С, давлении 120-350 МПа и далее его деформируют при 450-520°С со степенью деформации в радиальном направлении 5- 30% и давлении 200-500 МПа. 2 табл.

Изобретение относится к порошковой металлургии, в частности к способам изготовления изделий из сплавов с низким коэффициентом линейного расширения.

Целью изобретения является повышение качества поверхности и упрощение процесса.

В известном способе, включающей брикетирование порошка и пластическую деформацию брикетов, порошок брикетируют при 150-450°С и давлении 120-350 МПа, а брикеты деформируют при 450-520°С, со степенью деформации в радиальном направлении 5-30% и давлении 200-550 МПа.

Прессование порошка при 150-450°С и давлении 120-350 МПа позволяет изготовить брикеты без трещин и задиров на поверхности брикетов. Прессование порошка при температуре ниже 150°С приводит к образованию расслойных трещин в получаемых брикетах Увеличение температуры

прессования выше 450°С вызывает заклинивание пуансонов и налипание порошка на стенки матрицы.

Поверхность прессовок имеет задиры. Давление брикетирования менее 120 МПа не позволяет получать прочные и плотные (Прессовки. Они легко разрушаются и имеют малую плотность. Давление брикетирования более 350 МПа вызывает заклинивание оснастки в результате попадания порошка между матрицей и пуансоном.

Температура деформирования менее 450°С не позволяет получать плотные, прочные прессовки, так как материал не обладает достаточной пластичностью, мало разупрочняется при этой темпеоатуое. Нагрев прессовок выше 520° С приводит к образованию жидкой фазы и вытеканию ее на поверхность прессовки. Степень деформации заготовок менее 5% не позволяет получить у изделия высокой прочности.

а

Ч)

СО 00

пластичности. Степень деформации более 30% приводит к разрушению заготовки, Давление деформирования менее 200 МПа не позволяет получить плотные и прочные прессовки, а также происходит незаполнение гравюры матрицы. Это недопустимо и является браком. Давление более 550 МПа является высоким, что обуславливает заклинивание пуансонов, налипание материала на рабочий инструмент и быстрый выход его из строя, появление царапин и раковин на поверхности заготовки.

Способ осуществляется следующим образом.

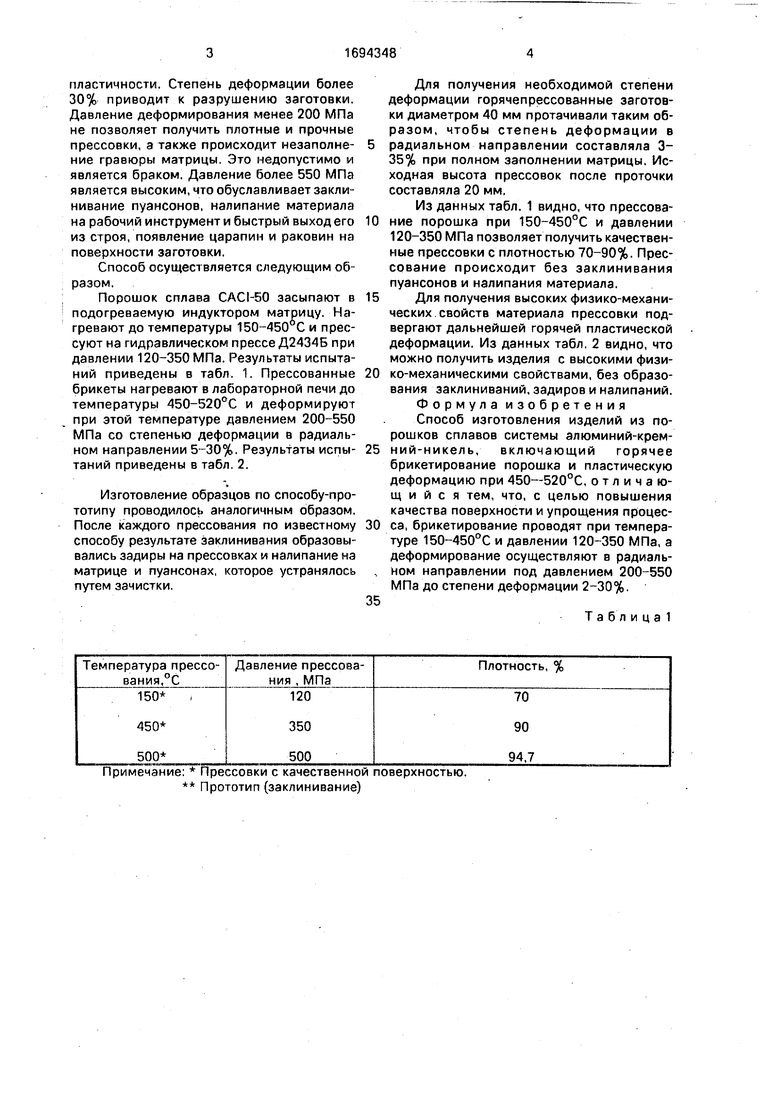

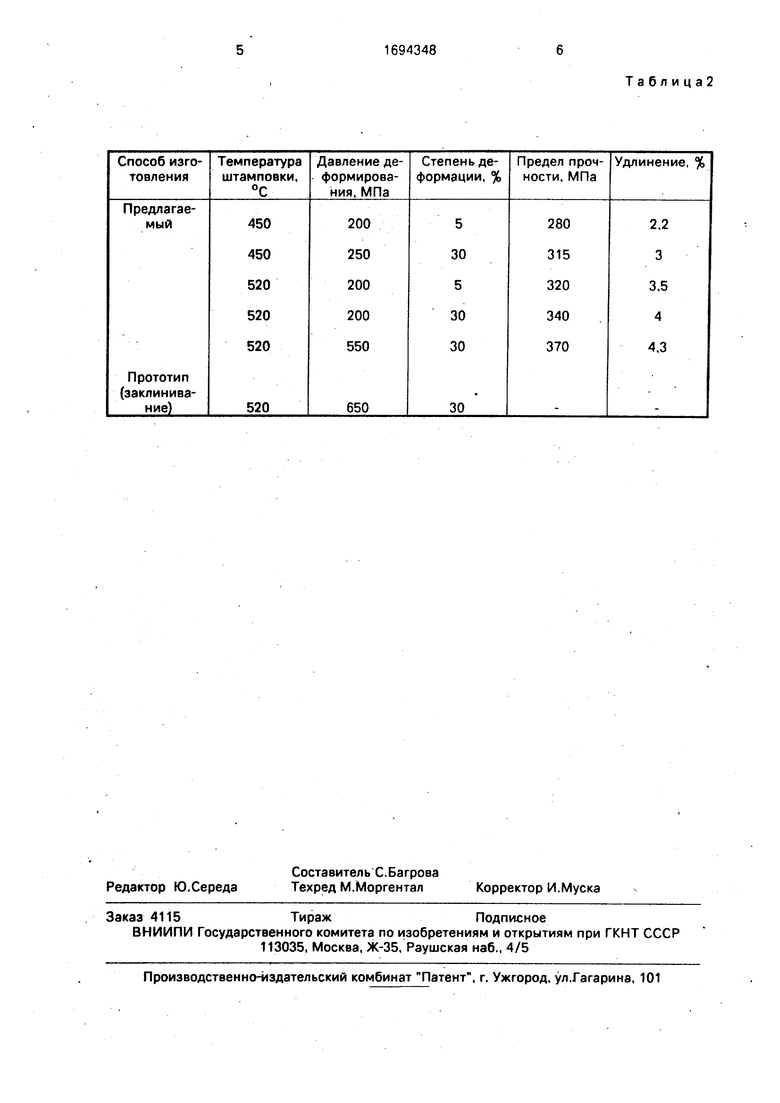

Порошок сплава CACI-50 засыпают в подогреваемую индуктором матрицу. Нагревают до температуры 150-450 С и прессуют на гидравлическом прессе Д2434Б при давлении 120-350 МПа. Результаты испытаний приведены в табл. 1. Прессованные брикеты нагревают в лабораторной печи до температуры 450-520°С и деформируют при этой температуре давлением 200-550 МПа со степенью деформации в радиальном направлении 5-30%. Результаты испытаний приведены в табл. 2,

Изготовление образцов по способу-прототипу проводилось аналогичным образом, После каждого прессования по известному способу результате заклинивания образовывались задиры на прессовках и налипание на матрице и пуансонах, которое устранялось путем зачистки.

Примечание: Прессовки с качественной поверхностью. Прототип (заклинивание)

0

5

0

5

0

5

Для получения необходимой степени деформации горячепрессованные заготовки диаметром 40 мм протачивали таким образом, чтобы степень деформации в радиальном направлении составляла 3- 35% при полном заполнении матрицы. Исходная высота прессовок после проточки составляла 20 мм.

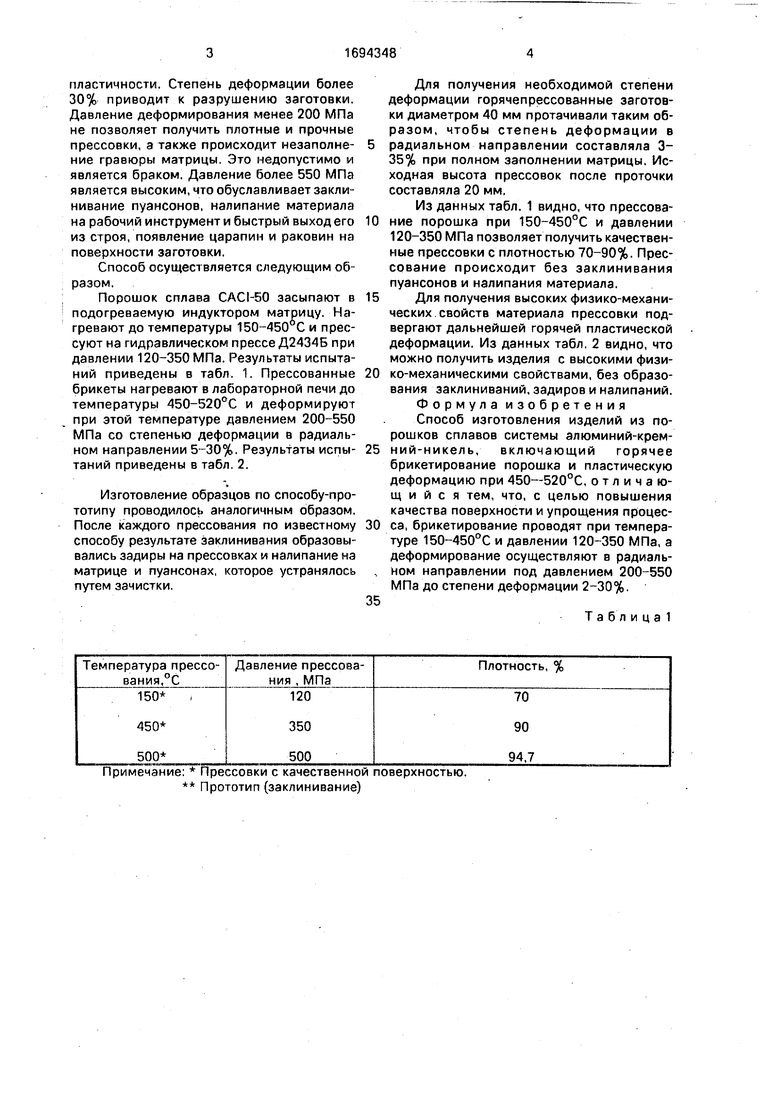

Из данных табл. 1 видно, что прессование порошка при 150-450°С и давлении 120-350 МПа позволяет получить качественные прессовки с плотностью 70-90%. Прессование происходит без заклинивания пуансонов и налипания материала.

Для получения высоких физико-механических свойств материала прессовки подвергают дальнейшей горячей пластической деформации. Из данных табл. 2 видно, что можно получить изделия с высокими физико-механическими свойствами, без образования заклиниваний, задиров и налипаний.

Формула изобретения

Способ изготовления изделий из порошков сплавов системы алюминий-кремний-никель, включающий горячее брикетирование порошка и пластическую деформацию при 450-520°С, отличающийся тем, что, с целью повышения качества поверхности и упрощения процесса, брикетирование проводят при температуре 150-450°С и давлении 120-350 МПа, а деформирование осуществляют в радиальном направлении под давлением 200-550 МПа до степени деформации 2-30%,

Т а б л и ц а 1

Таблица2

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| и др | |||

| Промышленные алюминиевые сплавы | |||

| М.: Металлургия, 1984, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДАЧИ УГЛЯ В ТЕНДЕР ПАРОВОЗА | 1920 |

|

SU293A1 |

Авторы

Даты

1991-11-30—Публикация

1990-01-23—Подача