Изобретение относится к сварочному производству и может быть использовано для изготовления венцов ведущих колес гусеничных машин с наплавляемым износостойким слоем.

Целью изобретения является сокращение затрат на изготовление зубьев венцов при сохранении достигнутого уровня износостойкости.

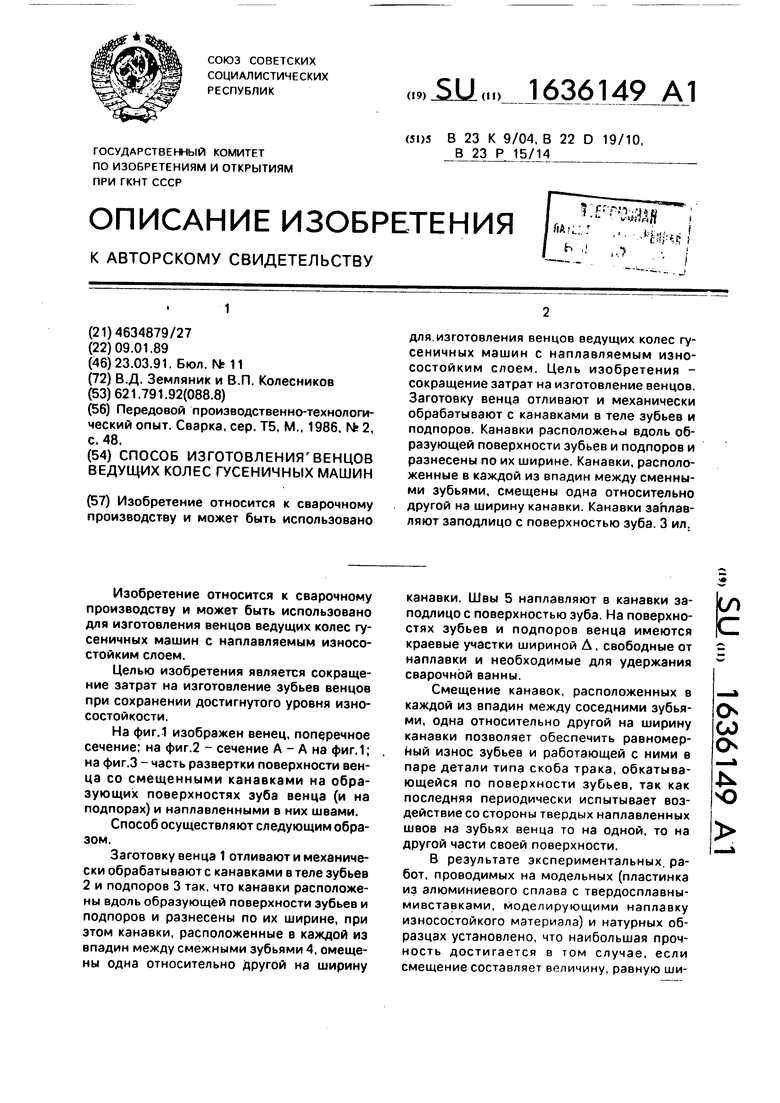

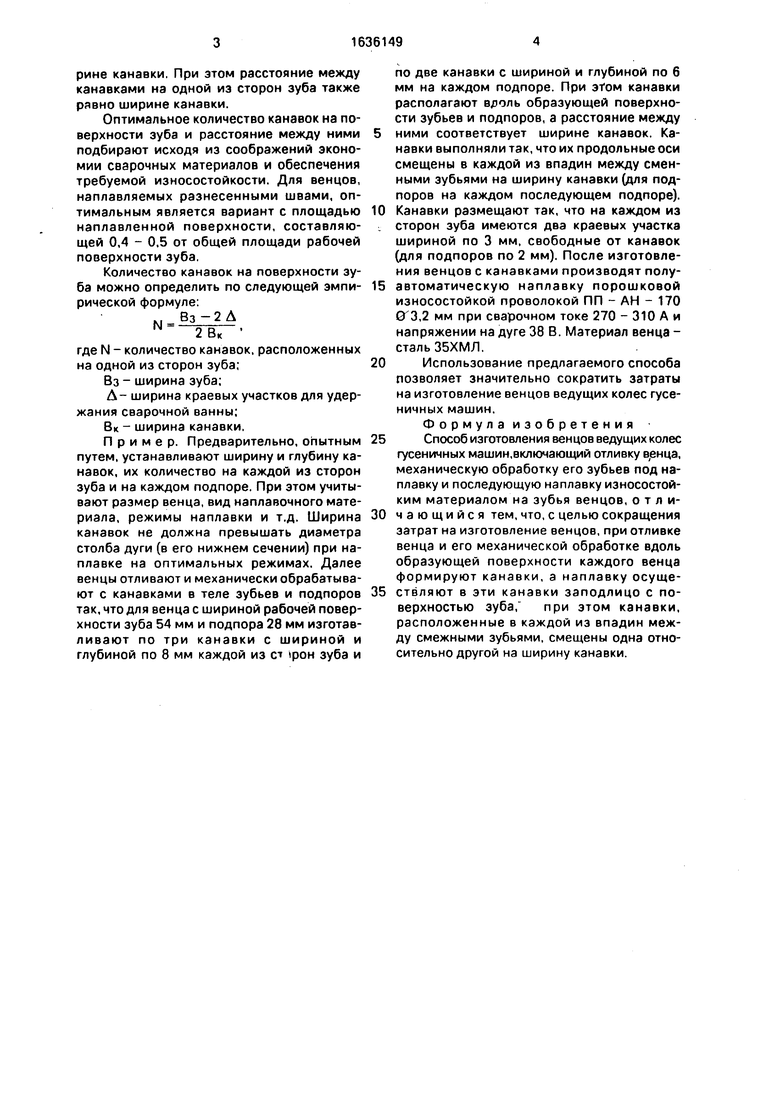

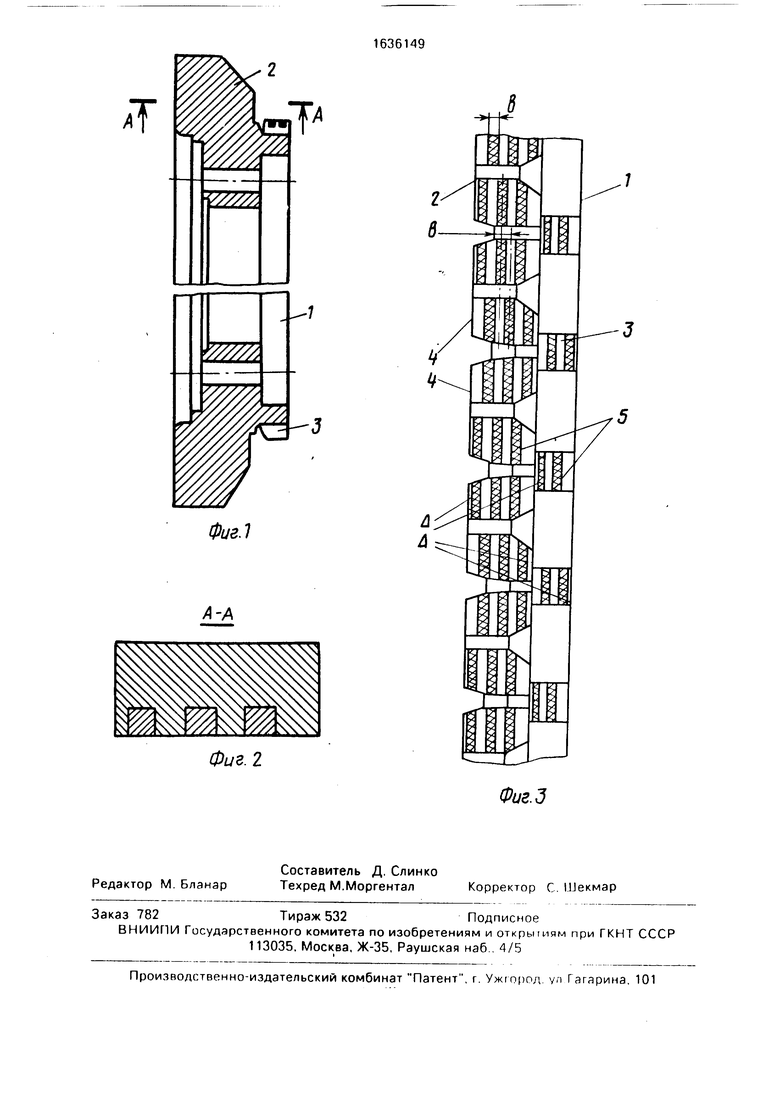

На фиг.1 изображен венец, поперечное сечение; на фиг.2 - сечение А - А на фиг.1; на фиг.З - часть развертки поверхности венца со смещенными канавками на образующих поверхностях зуба венца (и на подпорах) и наплавленными в них швами.

Способ осуществляют следующим образом.

Заготовку венца 1 отливают и механически обрабатывают с канавками в теле зубьев 2 и подпоров 3 так, что канавки расположены вдоль образующей поверхности зубьев и подпоров и разнесены по их ширине, при этом канавки, расположенные в каждой из впадин между смежными зубьями 4, смещены одна относительно другой на ширину

канавки. Швы 5 наплавляют в канавки заподлицо с поверхностью зуба. На поверхностях зубьев и подпоров венца имеются краевые участки шириной Д , свободные от наплавки и необходимые для удержания сварочной ванны.

Смещение канавок, расположенных в каждой из впадин между соседними зубьями, одна относительно другой на ширину канавки позволяет обеспечить равномерный износ зубьев и работающей с ними в паре детали типа скоба трака, обкатывающейся по поверхности зубьев, так как последняя периодически испытывает воздействие со стороны твердых наплавленных швов на зубьях венца то на одной, то на другой части своей поверхности.

В результате экспериментальных, работ, проводимых на модельных (пластинка из алюминиевого сплава с твердосплавны- мивставками, моделирующими наплавку износостойкого материала) и натурных образцах установлено, что наибольшая прочность достигается в том случае, если смещение составляет величину, равную шиЁ

С

СО

о

Ј чэ

рине канавки, При этом расстояние между канавками на одной из сторон зуба также равно ширине канавки.

Оптимальное количество канавок на поверхности зуба и расстояние между ними подбирают исходя из соображений экономии сварочных материалов и обеспечения требуемой износостойкости. Для венцов, наплавляемых разнесенными швами, оптимальным является вариант с площадью наплавленной поверхности, составляющей 0,4 - 0,5 от общей площади рабочей поверхности зуба,

Количество канавок на поверхности зуба можно определить по следующей эмпирической формуле:

В3-2 Д

N

2Вк

где N - количество канавок, расположенных на одной из сторон зуба;

Вз ширина зуба;

Д- ширина краевых участков для удержания сварочной ванны;

Вк ширина канавки,

Пример. Предварительно, опытным путем, устанавливают ширину и глубину канавок, их количество на каждой из сторон зуба и на каждом подпоре. При этом учитывают размер венца, вид наплавочного материала, режимы наплавки и т.д. Ширина канавок не должна превышать диаметра столба дуги (в его нижнем сечении) при наплавке на оптимальных режимах. Далее венцы отливают и механически обрабатывают с канавками в теле зубьев и подпоров так, что для венца с шириной рабочей поверхности зуба 54 мм и подпора 28 мм изготав- ливают по три канавки с шириной и глубиной по 8 мм каждой из с рон зуба и

по две канавки с шириной и глубиной по 6 мм на каждом подпоре. При этом канавки располагают в/юль образующей поверхности зубьев и подпоров, а расстояние между

ними соответствует ширине канавок. Канавки выполняли так, что их продольные оси смещены в каждой из впадин между сменными зубьями на ширину канавки (для подпоров на каждом последующем подпоре).

Канавки размещают так, что на каждом из сторон зуба имеются два краевых участка шириной по 3 мм, свободные от канавок (для подпоров по 2 мм). После изготовления венцов с канавками производят полуавтоматическую наплавку порошковой износостойкой проволокой ПП - АН - 170 &3,2 мм при сварочном токе 270 - 310 А и напряжении на дуге 38 В. Материал венца - сталь 35ХМЛ.

Использование предлагаемого способа позволяет значительно сократить затраты на изготовление венцов ведущих колес гусеничных машин.

Формула изобретения

Способ изготовления венцов ведущих колес

гусеничных машин,включающий отливку венца, механическую обработку его зубьев под наплавку и последующую наплавку износостойким материалом на зубья венцов, о т л ичающийся тем, что, с целью сокращения затрат на изготовление венцов, при отливке венца и его механической обработке вдоль образующей поверхности каждого венца формируют канавки, а наплавку осуществляют в эти канавки заподлицо с поверхностью зуба, при этом канавки, расположенные в каждой из впадин между смежными зубьями, смещены одна относительно другой на ширину канавки.

Фиг.1

А-А

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электродуговой наплавки зубьев венцов | 1987 |

|

SU1567339A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 2000 |

|

RU2173246C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1995 |

|

RU2078660C1 |

| Способ восстановления зубьев ведущих колес гусеничных машин | 1989 |

|

SU1731562A1 |

| ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2072296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С НАПЛАВЛЕННЫМ ПОКРЫТИЕМ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА | 2003 |

|

RU2255845C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1997 |

|

RU2120363C1 |

| Защитное износостойкое покрытие на детали из немагнитной стали и способ его формирования | 2023 |

|

RU2815931C1 |

| СПОСОБ НАПЛАВКИ ТРУЩИХСЯ И УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ИЗНОСОСТОЙКИМИ МАТЕРИАЛАМИ | 1996 |

|

RU2089361C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2202422C2 |

Изобретение относится к сварочному производству и может быть использовано для.изготовления венцов ведущих колес гусеничных машин с наплавляемым износостойким слоем. Цель изобретения - сокращение затрат на изготовление венцов. Заготовку венца отливают и механически обрабатывают с канавками в теле зубьев и подпоров. Канавки расположены вдоль образующей поверхности зубьев и подпоров и разнесены по их ширине. Канавки, расположенные в каждой из впадин между сменными зубьями, смещены одна относительно другой на ширину канавки. Канавки заплав- ляют заподлицо с поверхностью зуба. 3 ил.

| Передовой производственно-технологический опыт | |||

| Сварка, сер | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1991-03-23—Публикация

1989-01-09—Подача