Изобретение относится к сварочному производству и может быть использовано для автоматической электродуговой наплавки с принудительным формированием рабочих поверхностей зубьев венцов ведущих звездочек гусеничных машин.

Цель изобретения - автоматизация процесса и повышение качества наплавки зубьев венцов.

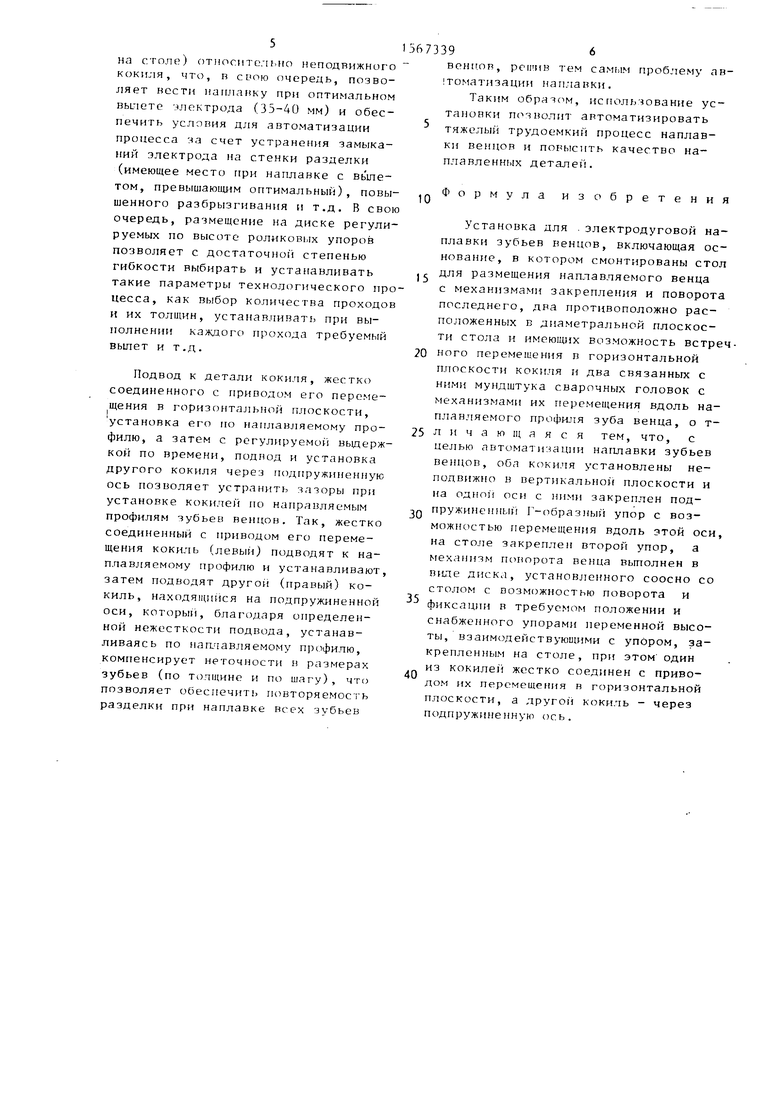

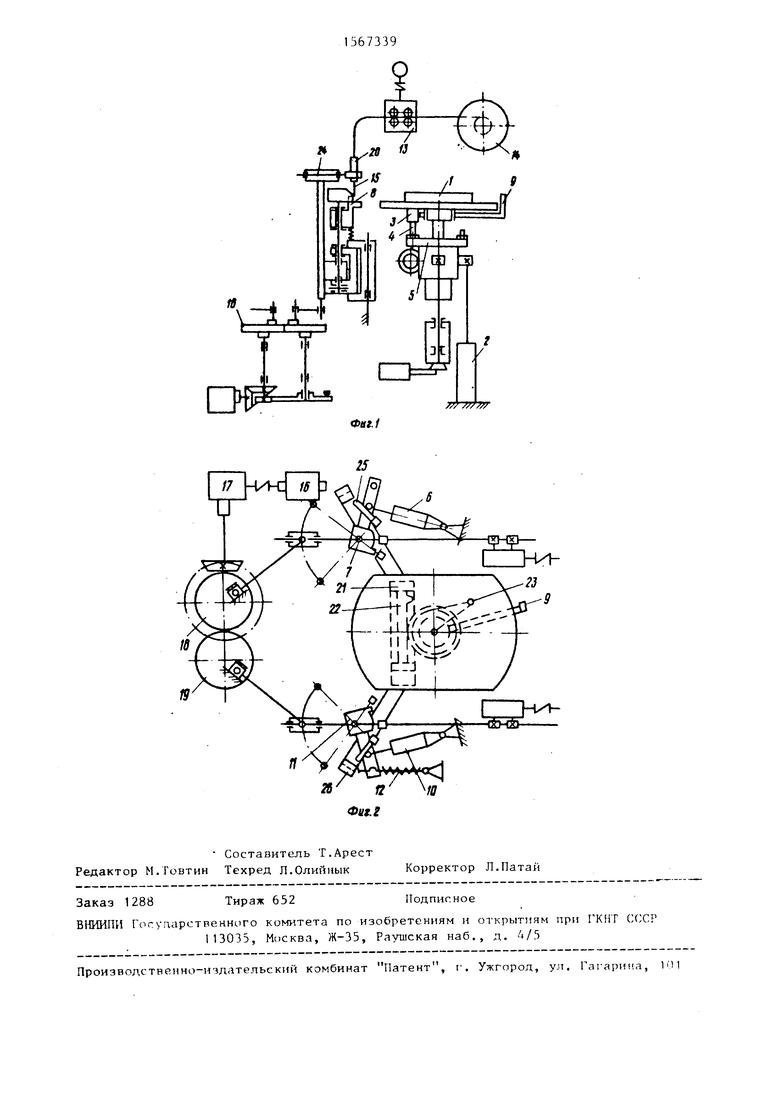

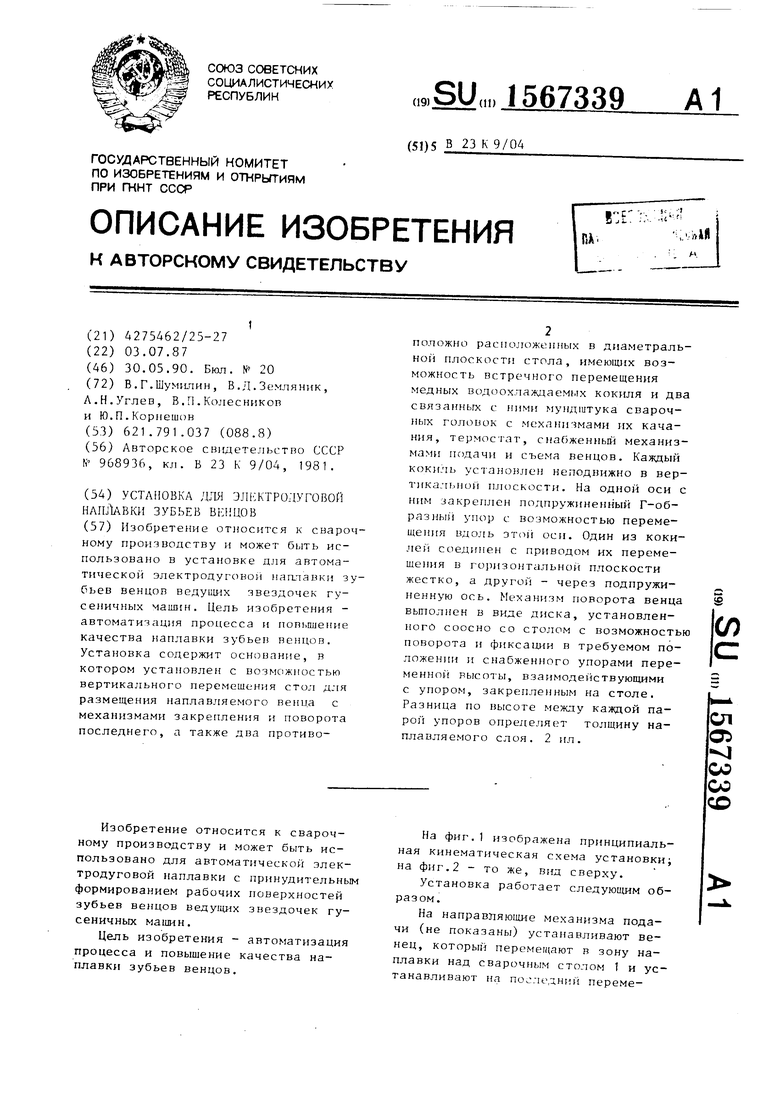

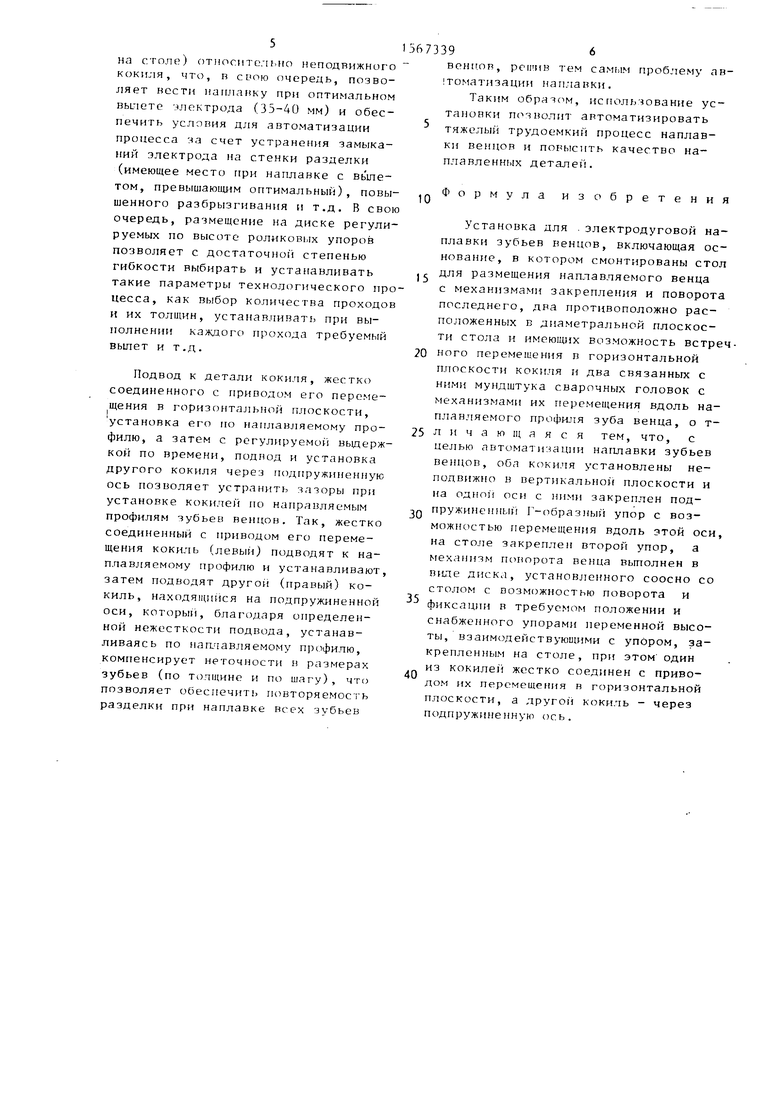

На фиг.1 изображена принципиальная кинематическая схема установки; на фиг.2 - то же, вид сверху.

Установка работает следующим образом.

На направляющие механизма подачи (не показаны) устанавливают венец, который перемещают в зону наплавки над сварочным столом 1 и устанавливают на noj-ieo,HHii перемещенисм его вверх пневмоцилиндром 2. Стол своим упором 3 прижимается к ролику упора 4 диска поворотной головки 5. По команде конечного выключателя (не показан) пневмоцилиндром 6 подводят жестко устанавливаемый кокиль 7. Подпружиненный Г-об- разный упор 8 своей выступающей из пазов кокиля верхней поверхностью действует на нижний выступ наплавляемой поверхности и перемещает, венец против часовой стрелки до упора о кронштейн 9, имеющий определенную нежесткость закрепления, при этом упор устанавливает кокиль по наплавляемой поверхности. Затем пневмоцилиндром 10 устанавливают кокиль 1 1 , находящийся на подпружиненной оси 12. Своими упорами кокиль устанавливается по второй наплавл яемой поверхности (при этом компенсируется отклонение в размерах зубьев венцов за счет пружинящей установки).

I

Далее производят включение сварочного тока, механизмами подачи 13 с кассет 14 подают лектроды 15. В момент зажигания дуги с peiулируемой выдержкой по времени включают электродвигатель 16, который через муфту 17 и систему зубчатых колес передает крутящий момент кривошипам ко-- лес 18 и 19. Кривошипы сообщают мундштукам 20 сварочных головок поступательное движение вдоль криволинейного профиля наплавляемой поверхности зуба венца. После наплавки одного слоя выключают механизм 13 подачи проволоки 15 и сварочный ток. Далее двухсторонним пневмоцилиндром 21 шток-репка 22 поворачивает против часовой стрелки водило с собачкой хрпового механизма 23. Подпружиненная собачка захватывает зуб храпового колеса, жестко закрепленного на диске поворотной головки 5, и поворачивает последний на определенный угол (зависящий от количества упоров диска головки, соответствующих количеству накапливаемых слоев), при это под упор 3 сварочного стола 1 подходит следующий роликовый упор 4 диска поворотной головки, который короч предыдущего на величину, равную толщине наплавки. Стол с венцом посредством ппенмоцилиндра 2 опускается вниз на шаг. Повторяют упомянутые ранее действия.

0

5

0

5

0

35

40

45

50

55

При наличии на зубьях венца фаски, на валу 24 закрепляют упор 25, который при выполнении слоев, начиная с третьего, действует на копир 26, выполненный по форме фаски и через вал 24 отклоняет сварочные мундштуки в сторону корня зуба (противоположную от фаски на вершине зуба).

После одновременной наплавки двух поверхностей кокили отводят стол, поднимают в исходное состояние и кронштейном 6 вращают венец в горизонтальной плоскости на один шаг. После наплавки всех зубьев стол совершает маршевое перемещение вниз, направляющие механизма съема (не показаны) снимают венец и перемещают его в термостат (не показан). Одновременно в зону наплавки подают следующий венец и повторяют цикл наплавки.

Закрепление на одной вертикальной оси с кокилем подпружиненного Г-об- разного упора, находящегося в контакте с наплавляемой детапью и име- щего возможность перемещения по этой оси параллельно перемещению детали, позволяет предохранить кокиль от повреждении (выщербин, смятий и т.д.), возникающих при установке по наплавляемой поверхности, так как в контакте с деталью находится не сам кокиль, а стальной Г-образный упор, при установке кокиля по поверхности наплавки своей верхней частью, находящейся в пазах, выфрезерованных в кокиле, и выступающий за его формирующую поверхность на определенное расстояние (от 1 мм и меньше). Тем самым устраняется возможность затеканий электродного металла в выщербины на кокиле и предотвращается схватывание кокиля с основным металлом, препятствующее работе установки в автоматическом цикле.

Кроме того, возможность перемещения упора по одной вертикальной оси с кокилем позволяет сохранить ориентацию кокиля по наплавляемой поверхности при выполнении последующих проходов (при опускании детали), что позволяет выдерживать размеры разделки на протяжении всего цикла наплавки зуба.

Установка диска с упорами соосно со столом сварочным ( его) позволяет реализовать схему наплавки с перемещением детали (закрепленной

на столе) относительно неподвижного кокиля, что, в с кою очередь, позволяет вести напллнку при оптимальном вылете электрода (35-40 мм) и обеспечить условия для автоматизации процесса за счет устранения замыканий электрода на стенки разделки (имеющее место при наплавке с вылетом, превышающим оптимальный), повышенного разбрызгивания и т.д. В сво очередь, размещение на диске регулируемых по высоте роликовых упоров позволяет с достаточной степенью гибкости выбирать и устанавливать такие параметры технологического прцесса, как выбор количества проходо и их толщин, устанавливать при выполнении каждого прохода требуемый вылет и т.д.

Подвод к детали кокиля, жестко соединенного с приводом его перемещения в горизонтальной плоскости, установка его по наплавляемому профилю, а затем с регулируемой выдержкой по времени, подвод и установка другого кокиля через подпружиненную ось позволяет устранить зазоры при установке кокилей по направляемым профилям зубьев венцов. Так, жестко соединенный с приводом его перемещения кокиль (левый) подводят к наплавляемому профилю и устанавливают затем подводят другой (правый) кокиль, находящийся на подпружиненной оси, который, благодаря определенной нежесткости подвода, устанавливаясь по наплавляемому профилю, компенсирует неточности и размерах зубьев (по толщине и по шагу), что позволяет обеспечить повторяемость разделки при наплавке всех зубьев

5673396

венцов, решив тем самым проблему автоматизации наплавки.

Таким образом, использование установки позволит автоматизировать -1 тяжелый трудоемкий процесс наплавки венцов и повысить качество наплавленных деталей.

Формула изобретения

Установка для .электродуговой наплавки зубьев венцов, включающая основание, в котором смонтированы стол для размещения наплавляемого венца

с механизмами закрепления и поворота последнего, два противоположно расположенных в диаметральной плоскости стола и имеющих возможность встречлого перемещения в горизонтальной плоскости кокиля и два связанных с ними мундштука сварочных головок с механизмами их перемещения вдоль наплавляемого профиля зуба венца, о тл и ч а ю щ а я с я тем, что, с целью автоматизации наплавки зубьев венцов, оба кокиля установлены неподвижно в вертикальной плоскости и на одной оси с ними закреплен под

пружиненный Г-образный упор с возможностью перемещения вдоль этой оси, на столе закреплен второй упор, а механизм поворота венца выполнен в виде диска, установленного соосно со столом с возможностью поворота и фиксации в требуемом положении и снабженного упорами переменной высоты, взаимодействующими с упором, закрепленным на столе, при этом один из кокилей жестко соединен с приводом их перемещения в горизонтальной плоскости, а другой кокиль - через подпружиненную ось.

-еЫГ

,20

zLH 1

,20 «

(ИН5

/у ЛгЛУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления венцов ведущих колес гусеничных машин | 1989 |

|

SU1636149A1 |

| НАПЛАВОЧНЫЙ СТАНОК | 2003 |

|

RU2246384C2 |

| Установка для наплавки торцов зубьев шестерен | 1988 |

|

SU1593820A1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1996 |

|

RU2102182C1 |

| Устройство для наплавки торцов зубьев шестерен | 1986 |

|

SU1388221A1 |

| Установка для электродуговой наплавки | 1989 |

|

SU1646736A1 |

| Способ электроконтактной наплавки ферромагнитными порошками и устройство для его осуществления | 1988 |

|

SU1637979A1 |

| Установка для наплавки | 1989 |

|

SU1685648A1 |

| СПОСОБ НАПЛАВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РАДИАЛЬНЫХ ОТВЕРСТИЙ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2520882C2 |

| Устройство для сварки с колебаниями электрода | 1979 |

|

SU891285A1 |

Изобретение относится к сварочному производству и может быть использовано в установке для автоматической электродуговой наплавки зубьев венцов ведущих звездочек гусеничных машин. Цель изобретения - автоматизация процесса и повышение качества наплавки зубьев венцов. Установка содержит основание, в котором установлен с возможностью вертикального перемещения стол для размещения наплавляемого венца с механизмами закрепления и поворота последнего, а также два противоположно расположенных в диаметральной плоскости стола, имеющих возможность встречного перемещения медных водоохлаждаемых кокиля и два связанных с ними мундштука сварочных головок с механизмами их качания, термостат, снабженный механизмами подачи и съема венцов. Каждый кокиль установлен неподвижно в вертикальной плоскости. На одной оси с ним закреплен подпружиненный Г-образный упор с возможностью перемещения вдоль этой оси. Один из кокилей соединен с приводом их перемещения в горизонтальной плоскости жестко, а другой - через подпружиненную ось. Механизм поворота венца выполнен в виде диска, установленного соосно со столом с возможностью поворота и фиксации в требуемом положении и снабженного упорами переменной высоты, взаимодействующими с упором, закрепленным на столе. Разница по высоте между каждой парой упоров определяет толщину наплавляемого слоя. 2 ил.

Я

Составитель Т.Арест Редактор М.Товтин Техред Л.Олийнык Корректор Л.Патай

Заказ 1288

Тираж 652

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113033, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Авторское свидетельство СССР V 968936, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-05-30—Публикация

1987-07-03—Подача