Изобретение относится к сварочному производству, в частности к восстановлению деталей тракторов и других машин на гусеничном ходу с помощью дуговой наплавки изношенных зубьев ведущих колес типа звездочка.

Известен способ автоматической наплавки зубьев шестерен типа звездочка при котором изношенные зубья восстанавливают последовательной электродуговой наплавкой с перемещением в пространстве сварочной головки с помощью специальных копиров.

Однако данный способ достаточно сложен в реализации, а наплавленный профиль

зубьев требует значительной последующей механической обработки для придания рабочей поверхности зубьев заданной геометрии и необходимой шероховатости

Известен также способ восстановления зубчатых колес, при котором изношенные зубья заформовывают в огнеупорную форму и заливают расплавом. Аналогичным образом поступают и для изготовления биметэл- лических изделий В этих способах уменьшена доля последующей механиче,ской обработки, так как большая часть восстанавливаемой поверхности деталей за- формлвана

Однако при этих способах необходима последующая механическая обработка деталей в зоне литника, выходящего на рабочую поверхность наплавляемого элемента.

Наиболее близким по технической сущности к предлагаемому является способ вос- становления торцевой части зубьев, поврежденных или разрушенных зубьев на зубчатом колесе или венце, при котором изношенные или поврежденные зубья зафор- мовывают со стороны профильной поверхности и одного из торцов зубьев, а со стороны другого, незаформованного, торца производят наплавку изношенной части детали. После окончания наплавочного процесса предусмотрена механическая обработка направленного металла торцевой незаформованной части зубчатого колеса Заформованная часть детали воспроизводит рельеф формы, поэтому наплавленный слой в зоне соприкосновения с формой последующей механической обработке не подвергают

VJ

;со

СП

о

NJ

Недостатком известного способа является необходимость последующей механической обработки наплавленного металла в незаформованной части зубчатого колеса. Если учесть, что ведущие колеса гусеничных машин работают в абразивной среде (песок, гравий и т.д.), и, следовательно, требуют высокой износостойкости наплавленных слоев из труднообрабатываемых металлов, то механическая обработка после наплавки - это трудоемкая операция, которая приводит к быстрому разрушению и большому расходу остродефицитного режущего инструмента.

Целью изобретения является снижение трудоемкости восстановления детали и экономия режущего инструмента.

Поставленная цель достигается тем, что при способе восстановления зубьев ведущих колес гусеничных машин (типа звездочек) исключают операцию последующей механической обработки. Это становится возможным благодаря тому, что изношенные или поврежденные зубья заформовывают полностью по всей рабочей поверхности зубьев, а сварочную ванну наводят с обратной стороны основания зубьев со сквозным их проплавлением. Полученный таким образом рабочий профиль зубьев не нуждается в последующей механической обработке.

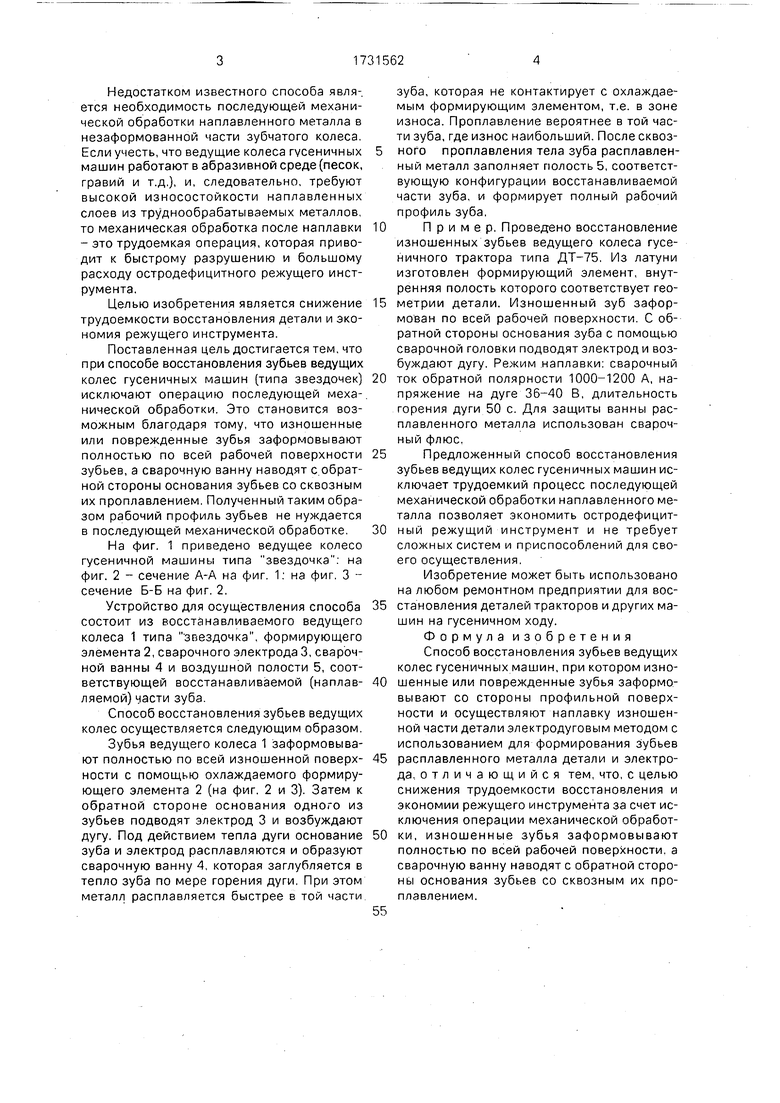

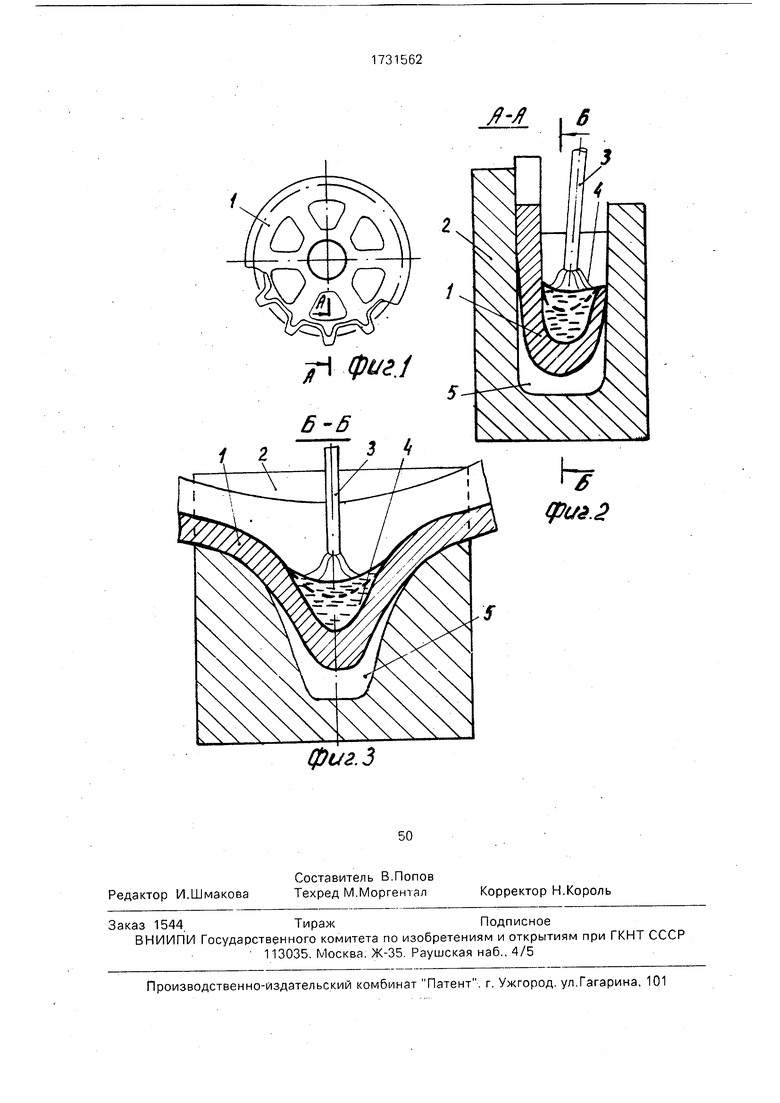

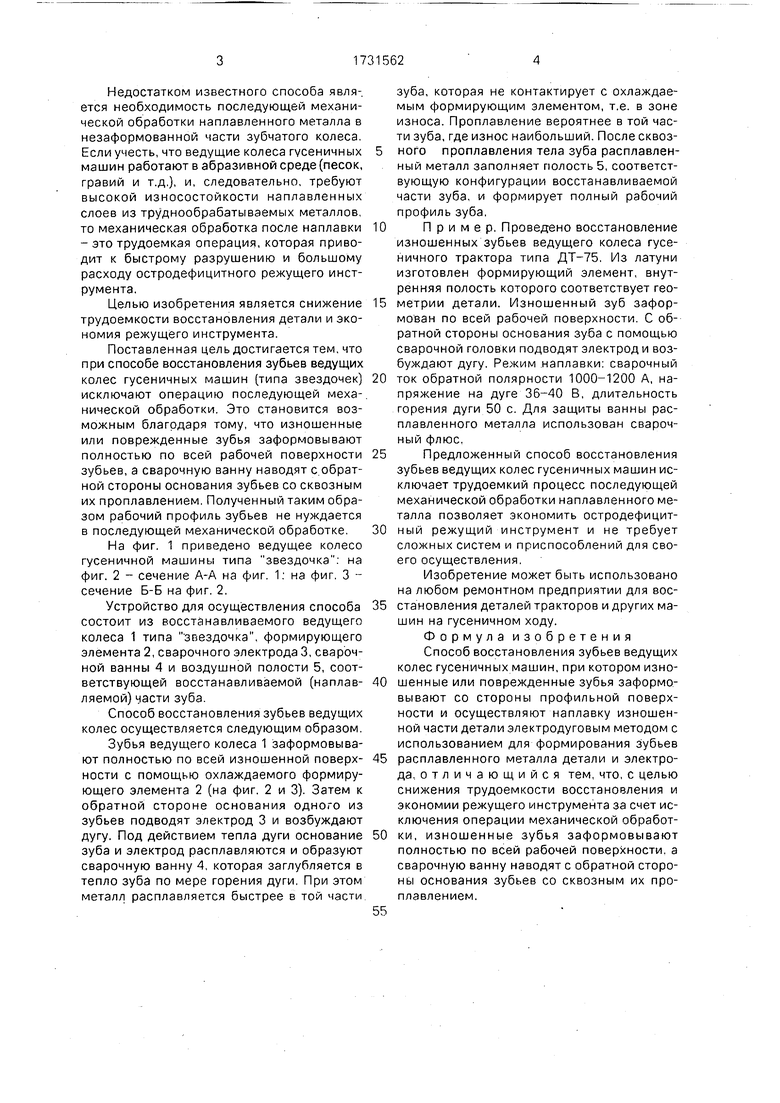

На фиг. 1 приведено ведущее колесо гусеничной машины типа звездочка : на фиг. 2 - сечение А-А на фиг. 1: на фиг. 3 - сечение Б-Б на фиг. 2.

Устройство для осуществления способа состоит из восстанавливаемого ведущего колеса 1 типа звездочка, формирующего элемента 2, сварочного электрода 3,сварочной ванны 4 и воздушной полости 5, соответствующей восстанавливаемой (наплав- ляемой) части зуба.

Способ восстановления зубьев ведущих колес осуществляется следующим образом.

Зубья ведущего колеса 1 заформовывают полностью по всей изношенной поверх- ности с помощью охлаждаемого формирующего элемента 2 (на фиг. 2 и 3). Затем к обратной стороне основания одного из зубьев подводят электрод 3 и возбуждают дугу. Под действием тепла дуги основание зуба и электрод расплавляются и образуют сварочную ванну 4, которая заглубляется в тепло зуба по мере горения дуги. При этом металл расплавляется быстрее в той части

зуба, которая не контактирует с охлаждаемым формирующим элементом, т.е. в зоне износа. Проплавление вероятнее в той части зуба, где износ наибольший. После сквозного проплавления тела зуба расплавленный металл заполняет полость 5, соответствующую конфигурации восстанавливаемой части зуба, и формирует полный рабочий профиль зуба.

Пример. Проведено восстановление изношенных зубьев ведущего колеса гусеничного трактора типа ДТ-75. Из латуни изготовлен формирующий элемент, внутренняя полость которого соответствует геометрии детали. Изношенный зуб зафор- мован по всей рабочей поверхности. С обратной стороны основания зуба с помощью сварочной головки подводят электрод и возбуждают дугу. Режим наплавки: сварочный ток обратной полярности 1000-1200 А, напряжение на дуге 36-40 В, длительность горения дуги 50 с. Для защиты ванны расплавленного металла использован сварочный флюс.

Предложенный способ восстановления зубьев ведущих колес гусеничных машин исключает трудоемкий процесс последующей механической обработки наплавленного металла позволяет экономить остродефицитный режущий инструмент и не требует сложных систем и приспособлений для своего осуществления.

Изобретение может быть использовано на любом ремонтном предприятии для восстановления деталей тракторов и других машин на гусеничном ходу.

Формула изобретения

Способ восстановления зубьев ведущих колес гусеничных машин, при котором изношенные или поврежденные зубья заформовывают со стороны профильной поверхности и осуществляют наплавку изношенной части детали электродуговым методом с использованием для формирования зубьев расплавленного металла детали и электрода, отличающийся тем, что, с целью снижения трудоемкости восстановления и экономии режущего инструмента за счет исключения операции механической обработки, изношенные зубья заформовывают полностью по всей рабочей поверхности, а сварочную ванну наводят с обратной стороны основания зубьев со сквозным их проплавлением.

ft-Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 2000 |

|

RU2173246C1 |

| СПОСОБ НАПЛАВКИ ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ ИЗ ТРУДНОСВАРИВАЕМЫХ СТАЛЕЙ | 1999 |

|

RU2176581C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2006 |

|

RU2328366C2 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТРЕЛЬЧАТОЙ ЛАПЫ С ОДНОВРЕМЕННЫМ УПРОЧНЕНИЕМ | 2024 |

|

RU2837123C1 |

| Способ наплавки в электромагнитном поле и устройство для его осуществления | 1989 |

|

SU1697998A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ГРЕБНЕЙ КОЛЕС РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1995 |

|

RU2095211C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1993 |

|

RU2041785C1 |

| Пластинчатый электрод для наплавки | 1988 |

|

SU1632673A1 |

Использование, ремонт колес типа звездочки. Сущность изобретения- изношенные зубья заформовывают полностью по всей рабочей поверхности. Сварочную ванну наводят с обратной стороны основания зубьев и проплавляют их насквозь. 3 ил

фиг.З

| КОЛОДКА ДЛЯ КОНТАКТИРОВАНИЯ АНОДНЫХ ШТЫРЕЙ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ПОДВОДО^ЛТОКА | 0 |

|

SU203262A1 |

Авторы

Даты

1992-05-07—Публикация

1989-09-13—Подача