Изобретение относится к механической обработке, в частности к обработке хрупких расслаивающихся материалов с меняющимся периодом кристаллической решетки по толщине заготовки, например пиролитиче- ского нитрида бора.

Целью изобретения является увеличение производительности за счет уменьшения расслаивания и скалывания краев реза.

Способ включает закрепление заготовки на оправке, подачу ее на вращающийся дисковой инструмент, причем резку осуществляют последовательно по секторам заготовки. Перед каждой подачей заготовки на вращающийся дисковый инструмент определяют точку касания заготовки инструментом, при которой угол между

равнодействующей силой внутренних напряжений в заготовке и направлением подачи заготовки на инструмент составляет не более 120°, а резку заготовки ведут до момента, при котором угол между равнодействующей силой внутренних напряжений в заготовке и направлением подачи заготовки на инструмент составляет не менее 90°.

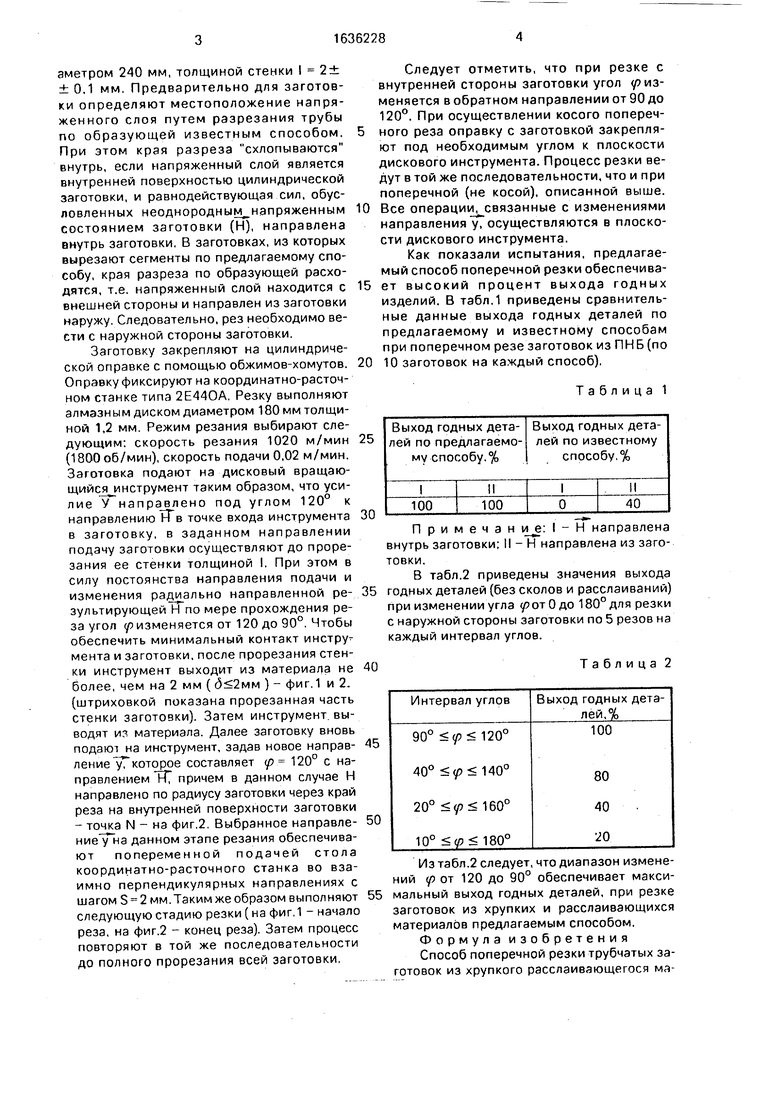

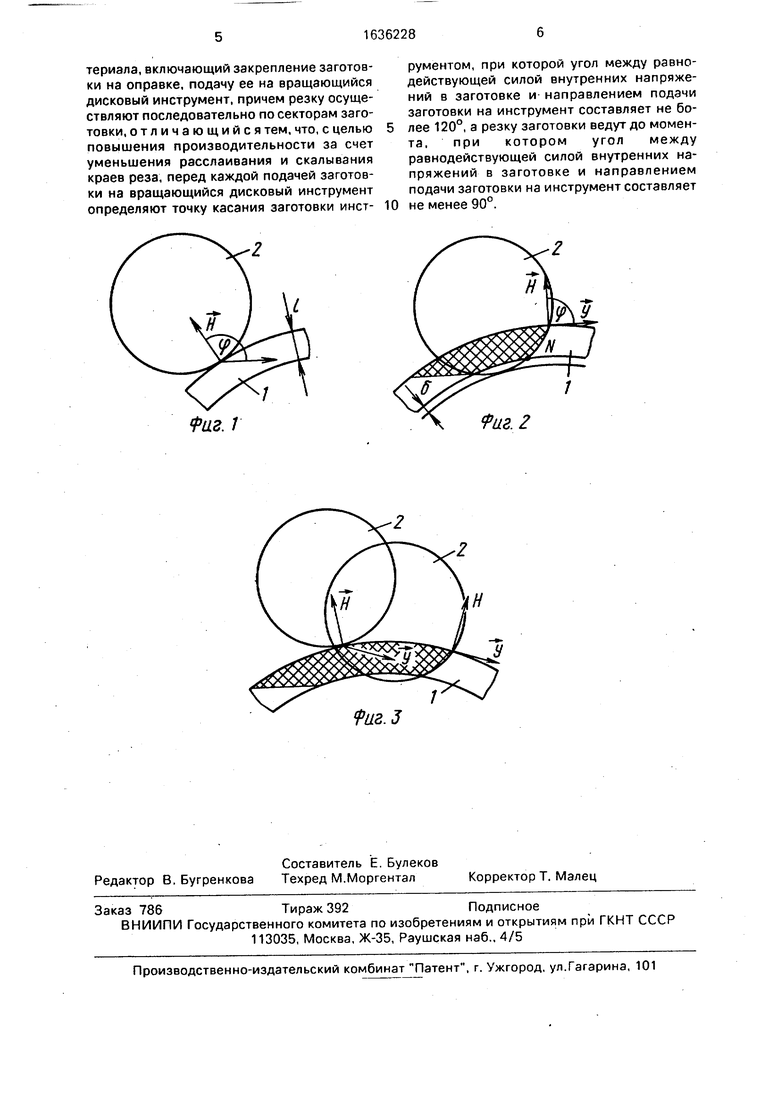

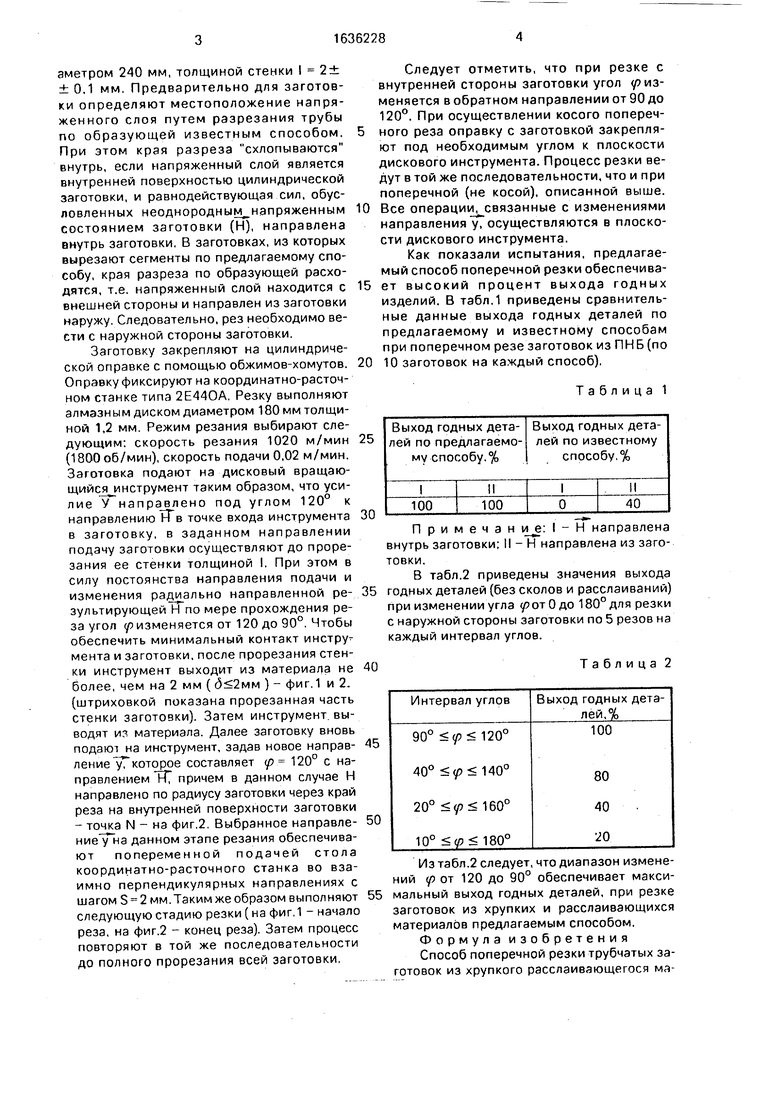

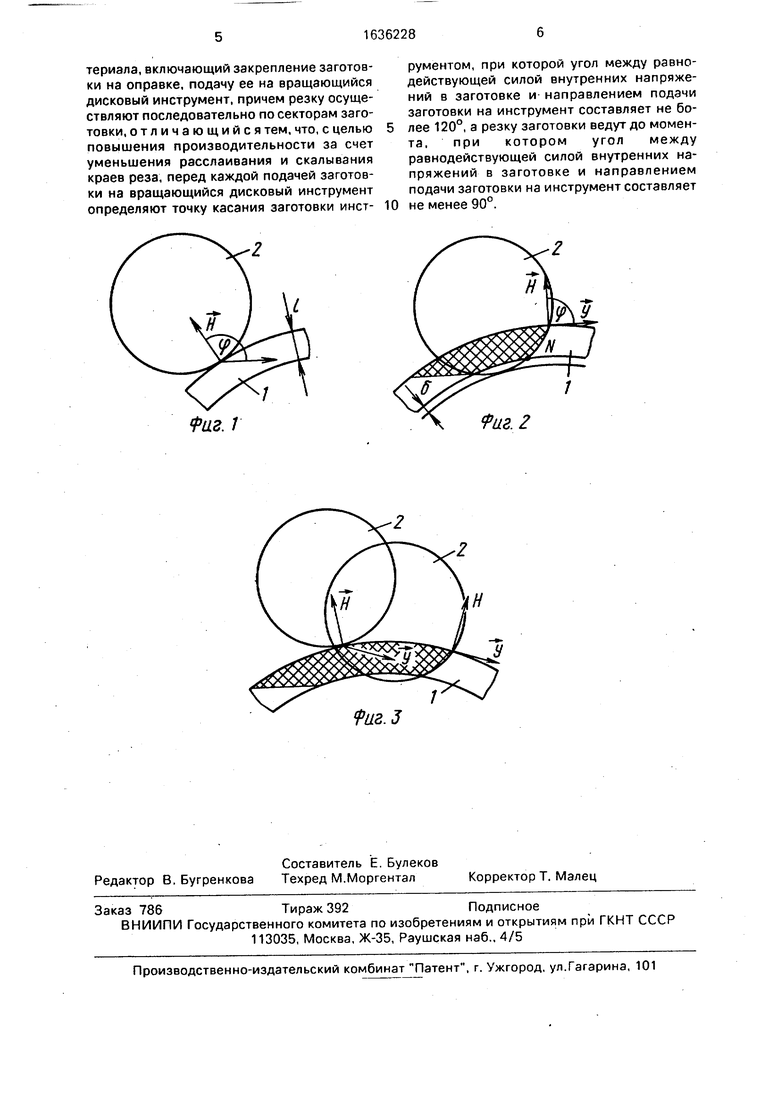

На фиг.1-3 приведена схема поэтапной поперечной резки.

На фиг.1-3 введены обозначения: 1 - трубчатая заготовка; 2 - вращающийся дисковый инструмент.

Пример. Способ поперечной резки осуществляют на сегменте трубы из ПНБ (пиронитрида бора) длиной дуги 170°. Сегменты вырезают из трубы с внутренним дио

OJ

о

ю ю

00

аметром 240 мм, толщиной стенки I 2± ± 0,1 мм. Предварительно для заготовки определяют местоположение напряженного слоя путем разрезания трубы по образующей известным способом. При этом края разреза схлопываются внутрь, если напряженный слой является внутренней поверхностью цилиндрической заготовки, и равнодействующая сил, обусловленных неоднородным напряженным состоянием заготовки (Н), направлена внутрь заготовки, В заготовках, из которых вырезают сегменты по предлагаемому способу, края разреза по образующей расходятся, т.е. напряженный слой находится с внешней стороны и направлен из заготовки наружу. Следовательно, рез необходимо вести с наружной стороны заготовки.

Заготовку закрепляют на цилиндрической оправке с помощью обжимов-хомутов. Оправку фиксируют на координатно-расточ- ном станке типа 2Е440А. Резку выполняют алмазным диском диаметром 180 мм толщиной 1,2 мм. Режим резания выбирают следующим: скорость резания 1020 м/мин (1800 об/мин), скорость подачи 0,02 м/мин. Заготовка подают на дисковый вращаю- щийсд инструмент таким образом, что усилие У направлено под углом 120° к направлению ТТв точке входа инструмента в заготовку, в заданном направлении подачу заготовки осуществляют до проре- зания ее стенки толщиной I. При этом в силу постоянства направления подачи и изменения радиально направленной результирующей Н по мере прохождения реза угол р изменяется от 120 до 90°. Чтобы обеспечить минимальный контакт инструмента и заготовки, после прорезания стенки инструмент выходит из материала не более, чем на 2 мм ( ) - фиг.1 и 2. (штриховкой показана прорезанная часть стенки заготовки). Затем инструмент выводят и материала. Далее заготовку вновь подают на инструмент, задав новое направление VT кото рое составляет р 120° с направлением нТ причем в данном случае Н направлено по радиусу заготовки через край реза на внутренней поверхности заготовки - точка N - на фиг.2. Выбранное направление у на данном этапе резания обеспечивают попеременной подачей стола координатно-расточного станка во взаимно перпендикулярных направлениях с шагом 5 2 мм. Таким же образом выполняют следующую стадию резки (на фиг. 1 - начало реза, на фиг.2 - конец реза). Затем процесс повторяют в той же последовательности до полного прорезания всей заготовки,

Следует отметить, что при резке с внутренней стороны заготовки угол у изменяется в обратном направлении от 90 до 120°. При осуществлении косого поперечного реза оправку с заготовкой закрепляют под необходимым углом к плоскости дискового инструмента. Процесс резки ведут в той же последовательности, что и при поперечной (не косой), описанной выше.

Все операции связанные с изменениями направления у, осуществляются в плоскости дискового инструмента.

Как показали испытания, предлагаемый способ поперечной резки обеспечивает высокий процент выхода годных изделий. В табл.1 приведены сравнительные данные выхода годных деталей по предлагаемому и известному способам при поперечном резе заготовок из ПНБ (по

10 заготовок на каждый способ),

Таблица 1

Примечание: I - Н направлена внутрь заготовки; II - Н направлена из заготовки.

В табл.2 приведены значения выхода

годных деталей (без сколов и расслаиваний)

при изменении угла уз от 0 до 180° для резки

с наружной стороны заготовки по 5 резов на

каждый интервал углов.

40

Таблица 2

Из табл.2 следует, что диапазон изменений у от 120 до 90° обеспечивает максимальный выход годных деталей, при резке заготовок из хрупких и расслаивающихся материалов предлагаемым способом. Формула изобретения Способ поперечной резки трубчатых заготовок из хрупкого расслаивающегося материала, включающий закрепление заготовки на оправке, подачу ее на вращающийся дисковый инструмент, причем резку осуществляют последовательно по секторам заготовки, отличающийся тем, что, с целью повышения производительности за счет уменьшения расслаивания и скалывания краев реза, перед каждой подачей заготовки на вращающийся дисковый инструмент определяют точку касания заготовки инструментом, при которой угол между равнодействующей силой внутренних напряжений в заготовке и направлением подачи заготовки на инструмент составляет не более 120°, а резку заготовки ведут до момента, при котором угол между равнодействующей силой внутренних напряжений в заготовке и направлением подачи заготовки на инструмент составляет

не менее 90°.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2005 |

|

RU2296653C1 |

| Способ механической обработки керамических деталей | 1977 |

|

SU637266A1 |

| Устройство для резки особотонкостенных труб | 1982 |

|

SU1046041A1 |

| СПОСОБ ГИДРОАБРАЗИВНОГО РЕЗАНИЯ ЛИСТОВЫХ СЛОИСТЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2577667C1 |

| Способ стыковой сварки деталей из термопластов | 1988 |

|

SU1558696A1 |

| УГЛОВОЙ ПАТРУБОК, ВЫПОЛНЕННЫЙ ОБРАБОТКОЙ РЕЗАНИЕМ, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО УГЛОВОГО ПАТРУБКА | 2010 |

|

RU2533569C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ СЛЮДЫ МЕТОДОМ ЛАЗЕРНОЙ РЕЗКИ | 2014 |

|

RU2601362C2 |

| Способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 120-200 мм из аустенитной хромоникелевой стали | 2021 |

|

RU2767354C1 |

| Штамп для резки листового материала | 1984 |

|

SU1148727A1 |

| Инструмент для получения ребристых трубчатых радиаторов | 1989 |

|

SU1764834A1 |

Изобретение относится к механической обработке, в частности к обработке хрупких расслаивающихся материалов с меняющимся периодом кристаллической решетки по толщине заготовки, например из пиролити- ческого нитрида бора. Целью изобретения является увеличение производительности за счет уменьшения расслаивания и скалывания краев реза. Для этого резку ведут так. чтобы усилие, передаваемое от инструмента заготовке, было направлено под углом к равнодействующей сил, обусловленных неоднородным напряженным состоянием заготовки. При подаче оправки с заготовкой на вращающийся дисковый инструмент обеспечивают минимальную площадь контакта инструмента и заготовки, но достаточную для прорезания стенки заготовки. При выполнении реза заготовку на оправке подают на инструмент до прорезания стенки заготовки, затем, после задания нового направления резки, этот цикл повторяют, перемещая заготовку во взаимно перпендикулярных направлениях, лежащих в плоскости диска, попеременно. 2 табл., 3 ил. со с

Фиг. 1

Фаг. 2

Фиг.З

| Способ поперечной резки твердых и хрупких материалов | 1981 |

|

SU1047704A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1991-03-23—Публикация

1988-07-29—Подача