Изобретение относится к машиностроению, в частности к конструкции кузнечно- прессового оборудования.

Цель изобретения-- уменьшение габаритных размеров и повышение жесткости.

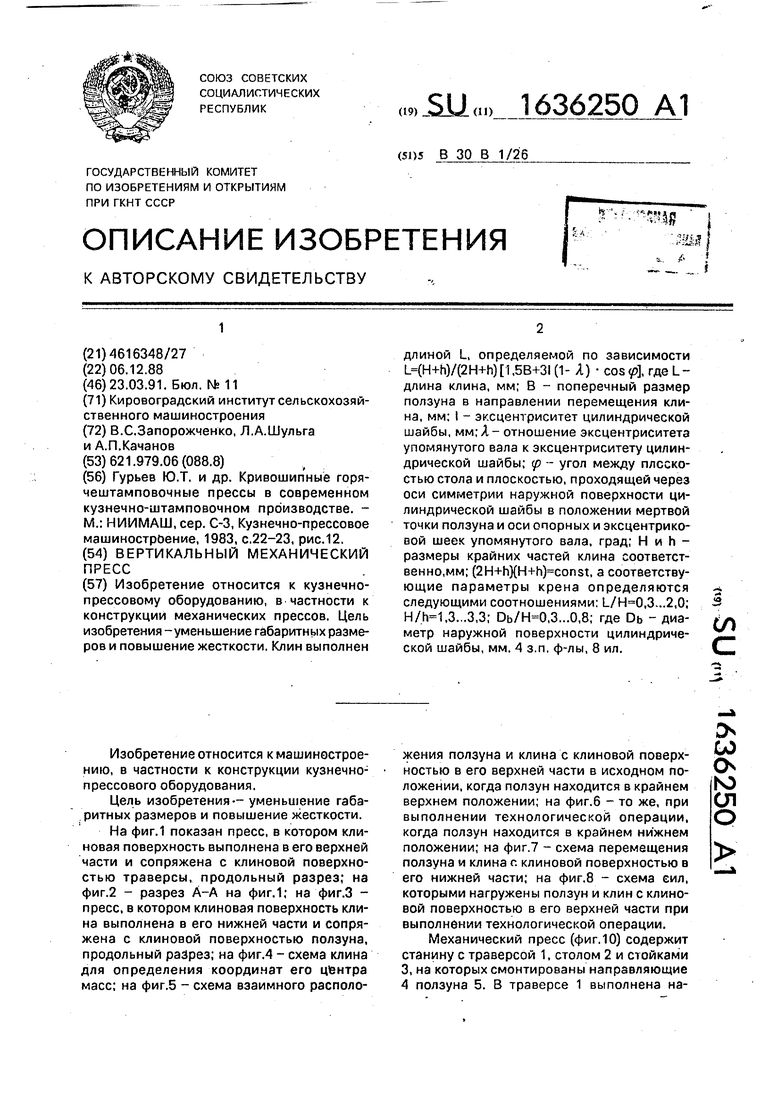

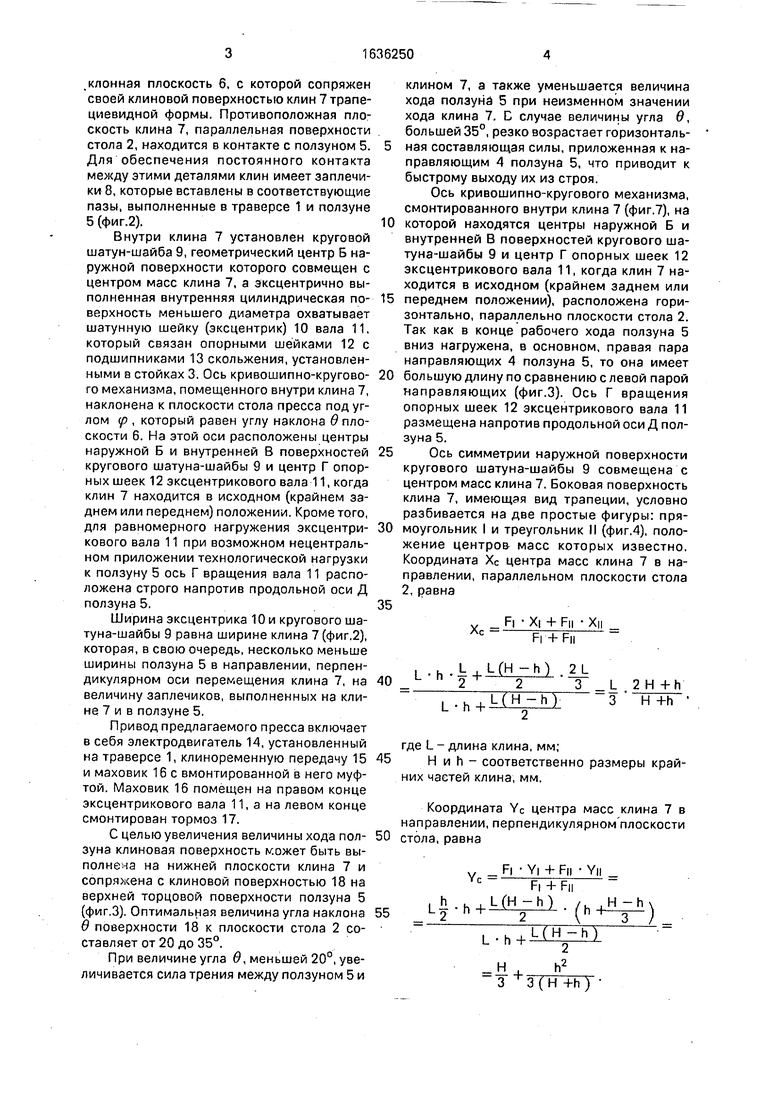

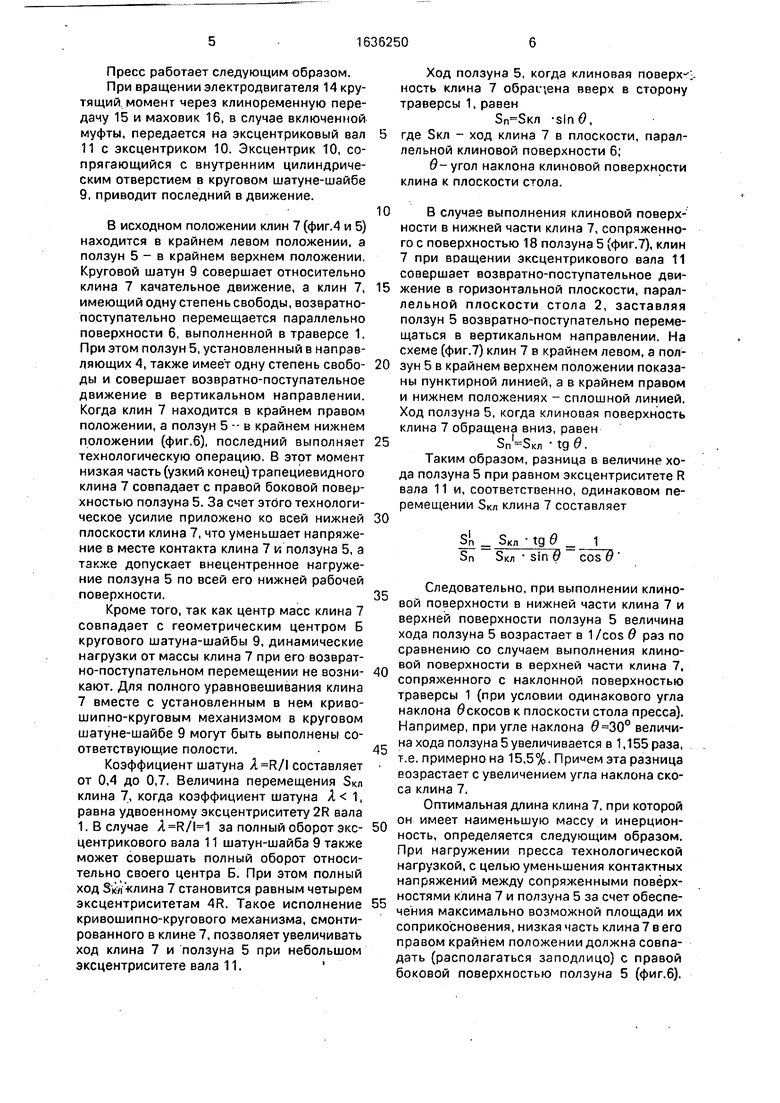

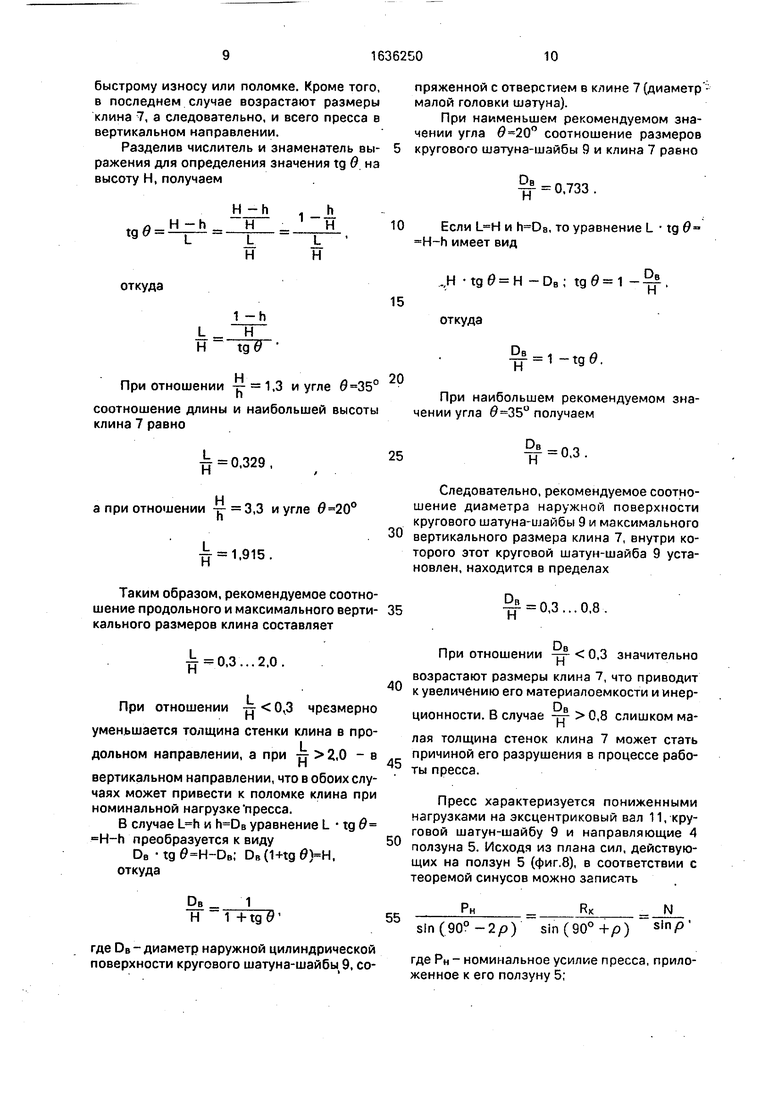

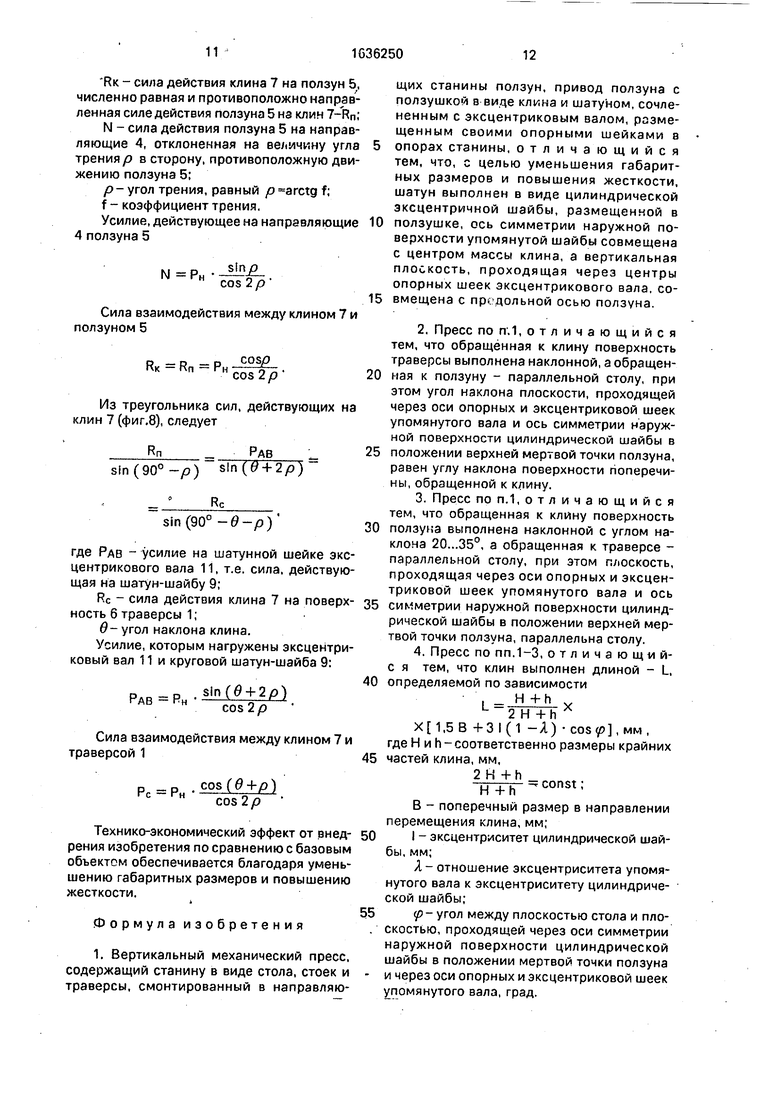

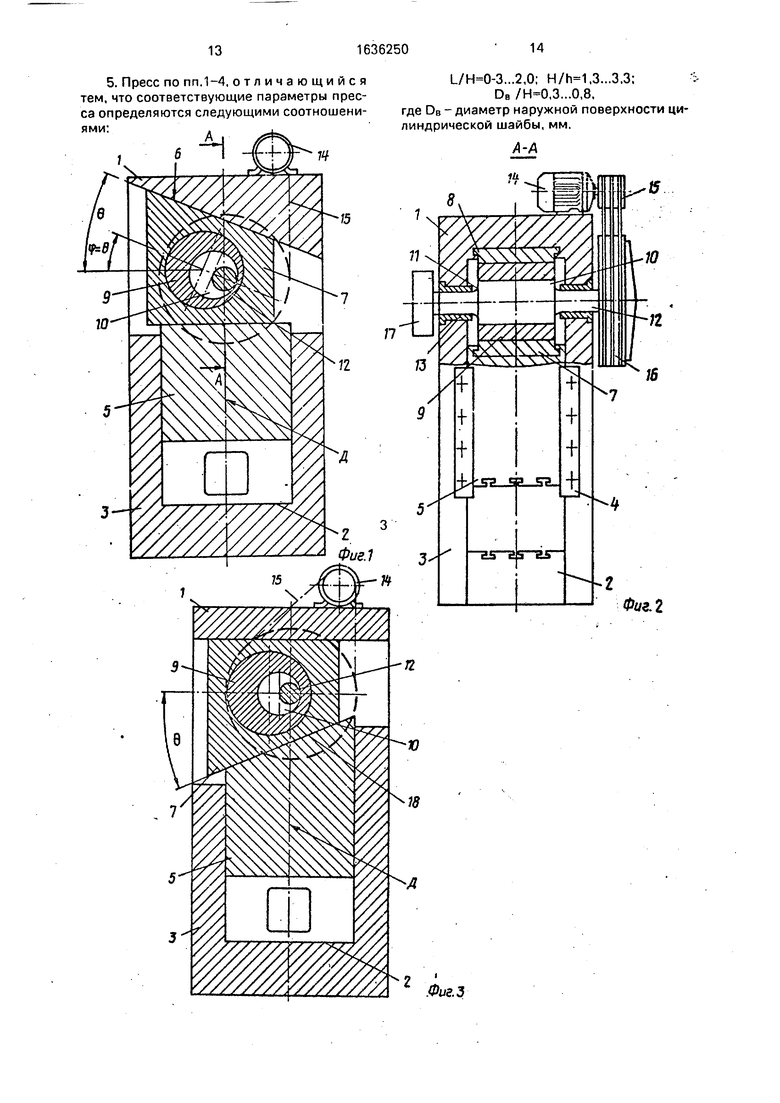

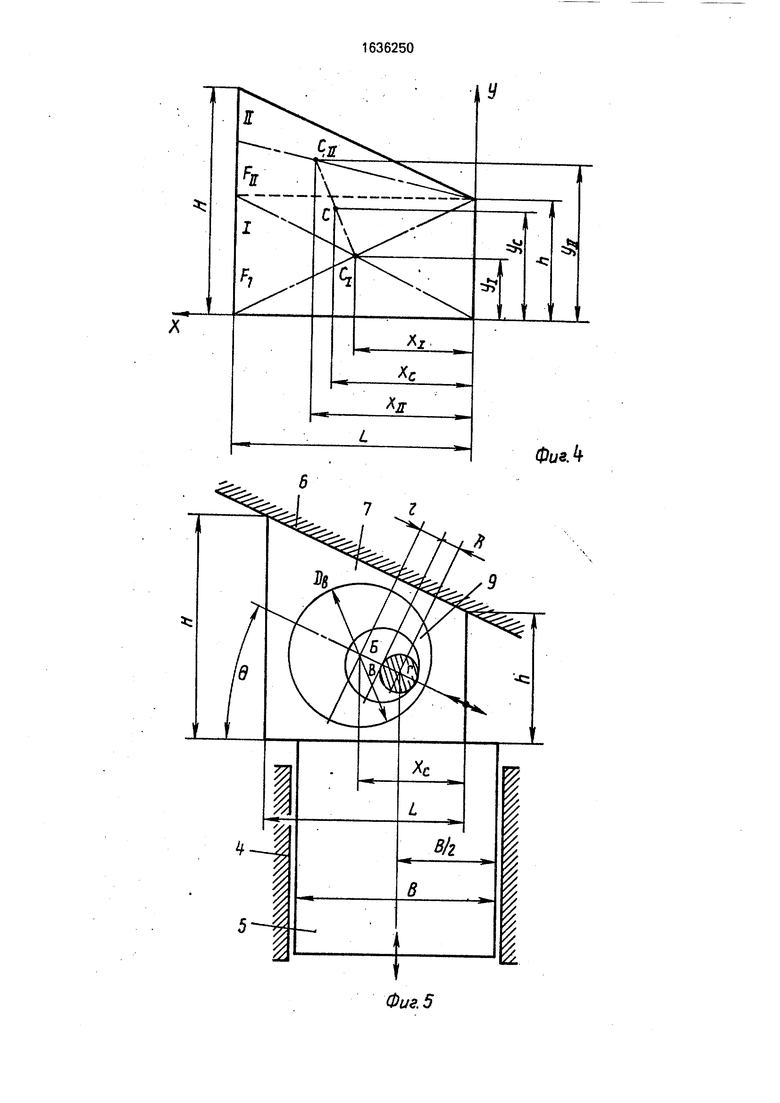

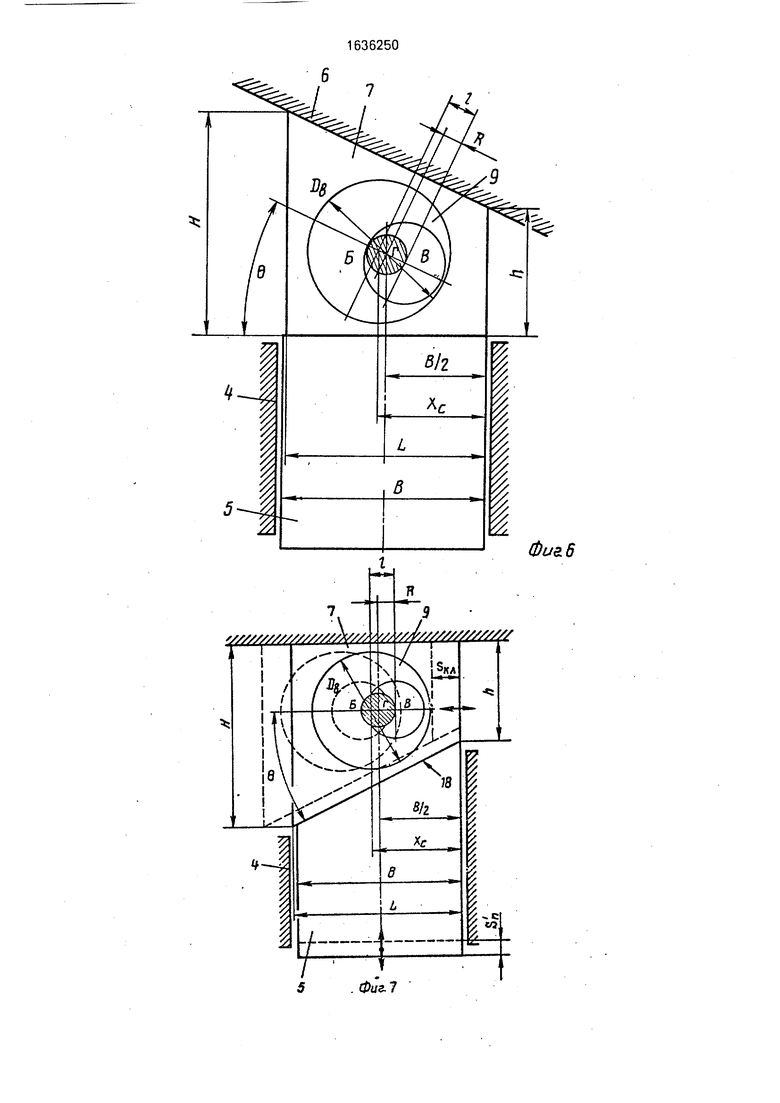

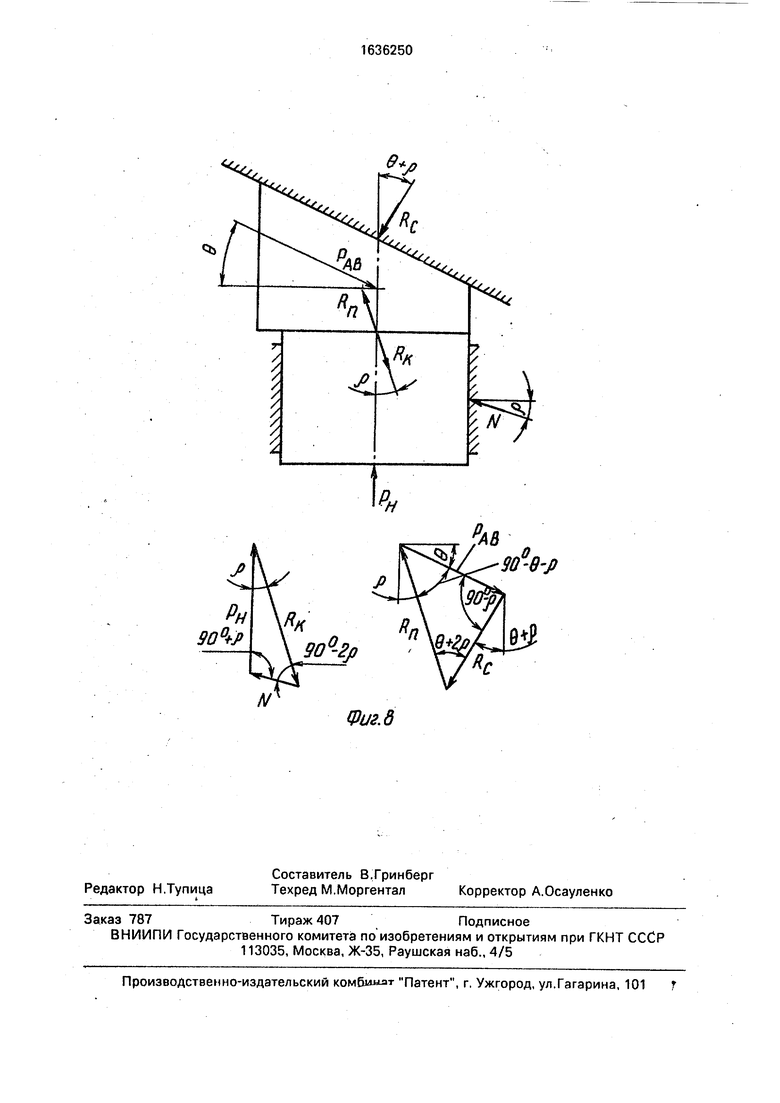

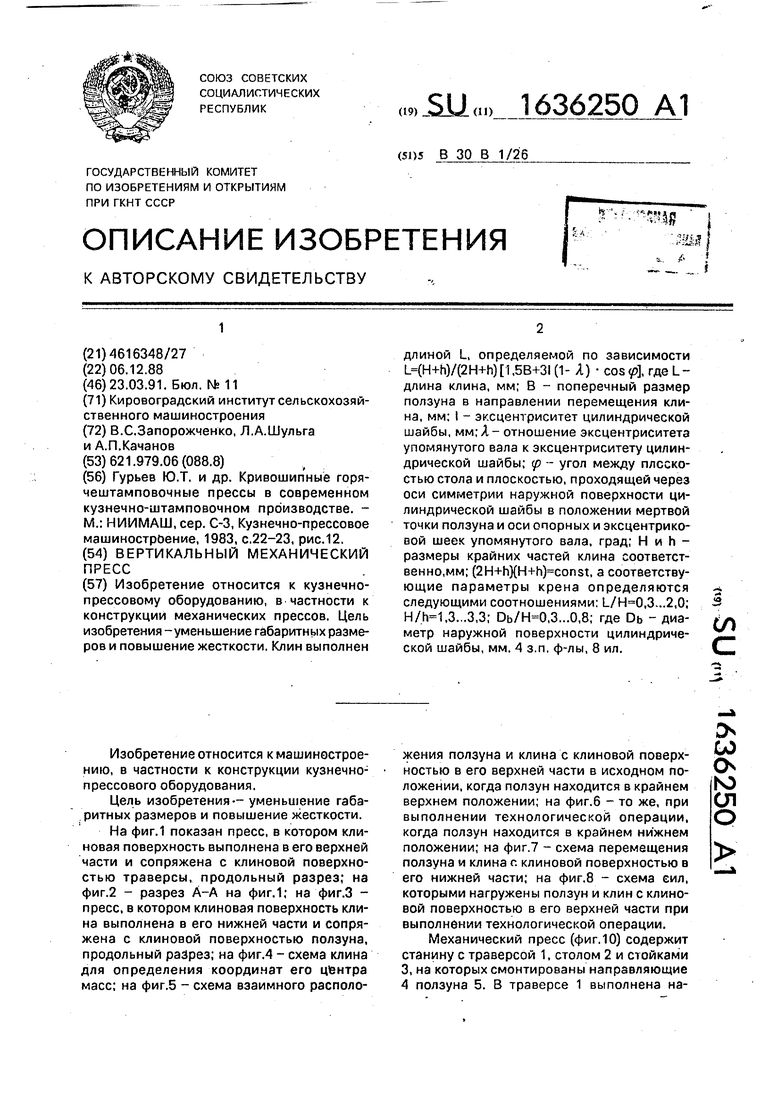

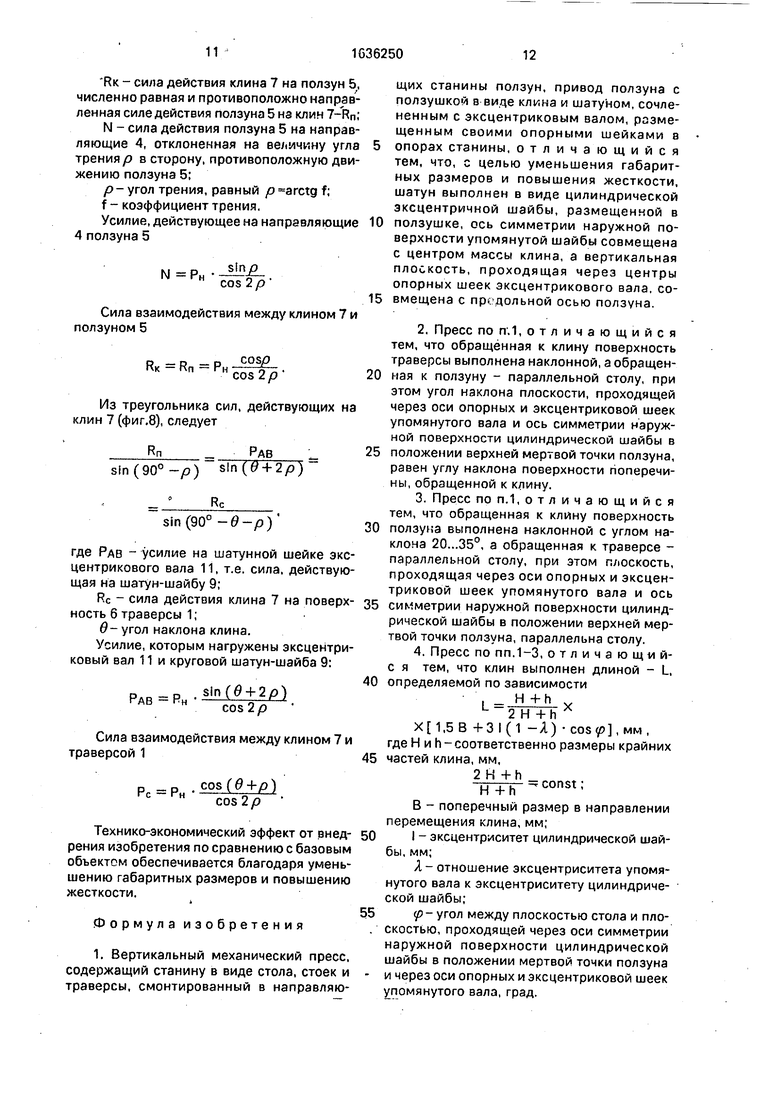

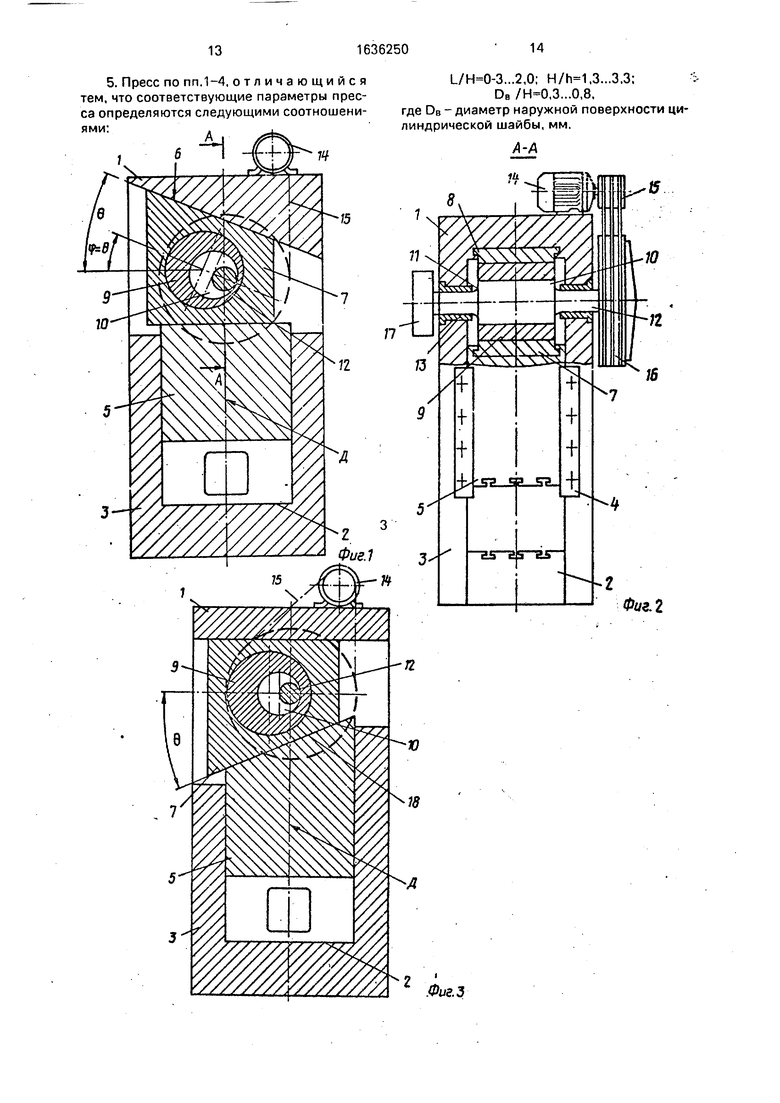

На фиг.1 показан пресс, в котором клиновая поверхность выполнена в его верхней части и сопряжена с клиновой поверхностью траверсы, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - пресс, в котором клиновая поверхность клина выполнена в его нижней части и сопряжена с клиновой поверхностью ползуна, продольный разрез; на фиг.4 - схема клина для определения координат его центра масс; на фиг.5 - схема взаимного расположения ползуна и клина с клиновой поверхностью в его верхней части в исходном положении, когда ползун находится в крайнем верхнем положении; на фиг.6 - то же, при выполнении технологической операции, когда ползун находится в крайнем нижнем положении; на фиг.7 - схема перемещения ползуна и клина с клиновой поверхностью в его нижней части; на фиг.8 - схема еил, которыми нагружены ползун и клин с клиновой поверхностью в его верхней части при выполнении технологической операции.

Механический пресс (фиг. 10) содержит станину с траверсой 1, столом 2 и стойками 3, на которых смонтированы направляющие 4 ползуна 5. В траверсе 1 выполнена на

00

о ю сл о

клонная плоскость 6, с которой сопряжен своей клиновой поверхностью клин 7 трапециевидной формы. Противоположная плоскость клина 7, параллельная поверхности стола 2, находится в контакте с ползуном 5. Для обеспечения постоянного контакта между этими деталями клин имеет заплечики 8, которые вставлены в соответствующие пазы, выполненные в траверсе 1 и ползуне 5 (фиг.2).

Внутри клина 7 установлен круговой шатун-шайба 9, геометрический центр Б наружной поверхности которого совмещен с центром масс клина 7, а эксцентрично выполненная внутренняя цилиндрическая поверхность меньшего диаметра охватывает шатунную шейку (эксцентрик) 10 вала 11. который связан опорными шейками 12 с подшипниками 13 скольжения, установленными в стойках 3. Ось кривошипно-кругово- го механизма, помещенного внутри клина 7, наклонена к плоскости стола пресса под углом (f, который равен углу наклона 9 плоскости 6. На этой оси расположены центры наружной Б и внутренней В поверхностей кругового шатуна-шайбы 9 и центр Г опорных шеек 12 эксцентрикового вала 11, когда клин 7 находится в исходном (крайнем заднем или переднем) положении. Кроме того, для равномерного нагружения эксцентрикового вала 11 при возможном нецентральном приложении технологической нагрузки к ползуну 5 ось Г вращения вала 11 расположена строго напротив продольной оси Д ползуна 5.

Ширина эксцентрика 10 и кругового шатуна-шайбы 9 равна ширине клина 7 (фиг.2), которая, в свою очередь, несколько меньше ширины ползуна 5 в направлении, перпендикулярном оси перемещения клина 7, на величину заплечиков, выполненных на клине 7 и в ползуне 5.

Привод предлагаемого пресса включает в себя электродвигатель 14, установленный на траверсе 1, клиноременную передачу 15 и маховик 16 с вмонтированной в него муфтой. Маховик 16 помещен на правом конце эксцентрикового вала 11, а на левом конце смонтирован тормоз 17.

С целью увеличения величины хода ползуна клиновая поверхность может быть выполнена на нижней плоскости клина 7 и сопряжена с клиновой поверхностью 18 на верхней торцовой поверхности ползуна 5 (фиг.З). Оптимальная величина угла наклона в поверхности 18 к плоскости стола 2 составляет от 20 до 35°.

При величине угла в, меньшей 20°, увеличивается сила трения между ползуном 5 и

клином 7, а также уменьшается величина хода ползуна 5 при неизменном значении хода клина 7. С случае величины угла в, большей 35°, резко возрастает горизонтальная составляющая силы, приложенная к направляющим 4 ползуна 5, что приводит к быстрому выходу их из строя.

Ось кривошипно-кругового механизма, смонтированного внутри клина 7 (фиг.7), на

которой находятся центры наружной Б и внутренней В поверхностей кругового шатуна-шайбы 9 и центр Г опорных шеек 12 эксцентрикового вала 11, когда клин 7 находится в исходном (крайнем заднем или

переднем положении), расположена горизонтально, параллельно плоскости стола 2. Так как в конце рабочего хода ползуна 5 вниз нагружена, в основном, правая пара направляющих 4 ползуна 5, то она имеет

большую длину по сравнению с левой парой направляющих (фиг.З). Ось Г вращения опорных шеек 12 эксцентрикового вала 11 размещена напротив продольной оси Д ползуна 5.

Ось симметрии наружной поверхности кругового шатуна-шайбы 9 совмещена с центром масс клина 7. Боковая поверхность клина 7, имеющая вид трапеции, условно разбивается на две простые фигуры: прямоугольник I и треугольник II (фиг.4), положение центров масс которых известно. Координата Хс центра масс клина 7 в направлении, параллельном плоскости стола 2, равна

FI Х| + FH Хи Fi + FII

Хс -

40

L LQH-h) .2L

223 L2H+h

L h +

L(H-h) 2

H +h

где L - длина клина, мм;

H и h - соответственно размеры крайних частей клина, мм.

Координата Yc центра масс клина 7 в направлении, перпендикулярном плоскости стола, равна

Yc

Fi Yi + Fn YII

Fi + Fn

L|.h+nH.(h4jy)

L.h + L(2-h)

-H 0.

-

3 3 ( H +h )

Пресс работает следующим образом.

При вращении электродвигателя 14 крутящий момент через клиноременную передачу 15 и маховик 16, в случае включенной муфты, передается на эксцентриковый вал 11 с эксцентриком 10. Эксцентрик 10, сопрягающийся с внутренним цилиндрическим отверстием в круговом шатуне-шайбе 9, приводит последний в движение.

В исходном положении клин 7 (фиг.4 и 5) находится в крайнем левом положении, а ползун 5 - в крайнем верхнем положении. Круговой шатун 9 совершает относительно клина 7 качательное движение, а клин 7, имеющий одну степень свободы, возвратно- поступательно перемещается параллельно поверхности 6, выполненной в траверсе 1. При этом ползун 5, установленный в направляющих 4, также имеет одну степень свободы и совершает возвратно-поступательное движение в вертикальном направлении. Когда клин 7 находится в крайнем правом положении, а ползун 5 -- в крайнем нижнем положении (фиг.6), последний выполняет технологическую операцию. В этот момент низкая часть (узкий конец) трапециевидного клина 7 совпадает с правой боковой поверхностью ползуна 5. За счет этого технологическое усилие приложено ко всей нижней плоскости клина 7, что уменьшает напряжение в месте контакта клина 7 и ползуна 5, а также допускает внецентренное нагруже- ние ползуна 5 по всей его нижней рабочей поверхности.

Кроме того, так как центр масс клина 7 совпадает с геометрическим центром Б кругового шатуна-шайбы 9, динамические нагрузки от массы клина 7 при его возвратно-поступательном перемещении не возникают. Для полного уравновешивания клина 7 вместе с установленным в нем криво- шипно-круговым механизмом в круговом шатуне-шайбе 9 могут быть выполнены соответствующие полости.

Коэффициент шатуна составляет от 0,4 до 0,7. Величина перемещения 5кл клина 7, когда коэффициент шатуна А 1, равна удвоенному эксцентриситету 2R вала 1. В случае за полный оборот эксцентрикового вала 11 шатун-шайба 9 также может совершать полный оборот относительно своего центра Б. При этом полный ход Sui -клина 7 становится равным четырем эксцентриситетам 4R. Такое исполнение кривошипно-кругового механизма, смонтированного в клине 7, позволяет увеличивать ход клина 7 и ползуна 5 при небольшом эксцентриситете вала 11.

Ход ползуна 5, когда клиновая поверх--; ность клина 7 обрапена вверх в сторону траверсы 1, равен

-sintf,

где 5кл - ход клина 7 в плоскости, параллельной клиновой поверхности 6;

#-угол наклона клиновой поверхности клина к плоскости стола.

В случае выполнения клиновой поверхности в нижней части клина 7, сопряженного с поверхностью 18 ползуна 5 (фиг.7), клин 7 при вращении эксцентрикового вала 11 совершает возвратно-поступательное движение в горизонтальной плоскости, параллельной плоскости стола 2, заставляя ползун 5 возвратно-поступательно перемещаться в вертикальном направлении. На схеме (фиг.7) клин 7 в крайнем левом, а ползун 5 в крайнем верхнем положении показаны пунктирной линией, а в крайнем правом и нижнем положениях - сплошной линией. Ход ползуна 5, когда клиновая поверхность клина 7 обращена вниз, равен

Sn -S™ -tg0.

Таким образом, разница в величине хода ползуна 5 при равном эксцентриситете R вала 11 и, соответственно, одинаковом перемещении Зкл клина 7 составляет

Sln Зкл tg 0 1 Sn Зкл sin 6 cos в

5

0

0

5

Следовательно, при выполнении клиновой поверхности в нижней части клина 7 и верхней поверхности ползуна 5 величина хода ползуна 5 возрастает в 1/cos в раз по сравнению со случаем выполнения клиновой поверхности в верхней части клина 7,

сопряженного с наклонной поверхностью траверсы 1 (при условии одинакового угла наклона скосов к плоскости стола пресса). Например, при угле наклона величи- С. на хода ползуна 5 увеличивается в 1,155 раза, т.е. примерно на 15,5%. Причем эта разница возрастает с увеличением угла наклона скоса клина 7.

Оптимальная длина клина 7, при которой он имеет наименьшую массу и инерционность, определяется следующим образом. При нагружении пресса технологической нагрузкой, с целью уменьшения контактных напряжений между сопряженными поверхностями клина 7 и ползуна 5 за счет обеспечения максимально возможной площади их соприкосновения,низкая часть клина 7 в его правом крайнем положении должна совпадать (располагаться заподлицо) с правой боковой поверхностью ползуна 5 (фиг.6).

Математически это условие выражается в виде уравнения

D

Хс у + I COS р - R COS р ,

между основными размерами предлагаемого механического пресса.

Угол наклона клиновой поверхности клина 7 к горизонтали связан с его линейны- ми размерами (фиг.5 и 7) следующей зависимостью:

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| КРИВОШИПНО-КУЛИСНЫЙ КЛИНОВОЙ ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2001 |

|

RU2228266C2 |

| Исполнительный механизм кривошипного пресса | 1990 |

|

SU1733257A1 |

| Пресс с кривошипно-круговым исполнительным механизмом | 1981 |

|

SU979169A1 |

| Механический пресс | 1974 |

|

SU477604A1 |

| КРИВОШИПНЫЙ ПРЕСС | 2001 |

|

RU2228267C2 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Привод механического пресса | 1975 |

|

SU517510A1 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| ЛИСТОШТАМПОВОЧНЫЙ ПРЕСС-АВТОМАТ | 2006 |

|

RU2341372C2 |

Изобретение относится к кузнечно- прессовому оборудованию, в частности к конструкции механических прессов. Цель изобретения -уменьшение габаритных размеров и повышение жесткости. Клин выполнен длиной L, определяемой по зависимости HH+h)/(2H+h)1,5B+3l (1- Я) где L- длина клина, мм; В - поперечный размер ползуна в направлении перемещения клина, мм; I - эксцентриситет цилиндрической шайбы, мм; А- отношение эксцентриситета упомянутого вала к эксцентриситету цилиндрической шайбы; р - угол между плоскостью стола и плоскостью, проходящей через оси симметрии наружной поверхности цилиндрической шайбы в положении мертвой точки ползуна и оси опорных и эксцентриковой шеек упомянутого вала, град; Н и h - размеры крайних частей клина соответст- венно,мм; (2H+hXH+h)const, а соответствующие параметры крена определяются следующими соотношениями; ,3...2,0; ,3. .3,3; ,3...0,8; где Оь - диаметр наружной поверхности цилиндрической шайбы, мм. 4 з.п, ф-лы, 8 ил. ,3 сл

где В - поперечный размер ползуна в направлении перемещения клина, мм;

I - эксцентриситет цилиндрической шайбы, мм;

R - эксцентриситет эксцентрикового вала, мм;

р - угол наклона оси кривошипно-кру- гового механизма, на которой расположены центры наружной Б и внутренней В поверх- ностей кругового шатуна-шайбы и ось Г вращения эксцентрикового вала, когда клин находится в крайнем переднем или заднем положении, к плоскости стола, град.

Но расстояние Хс от низкой части (узкого конца) клина до его центра масс С (фиг.4) равно

L 2H +h Лс 3 Н + h

где

2Н +h

const

Н +h

Решая совместно эти два выражения, имеем

f+(l-R)cos.™,

ЗВ+6(1 -A)cosp 2L 2ННДЬ где Я у .

Откуда длина клина равна Н +п

2Н +h

1,5В +31(1 -A) .

Данное соотношение позволяет определить оптимальную длину клина, характеризующегося наименьшей массой и инерционностью при минимальных напряжениях в месте контакта клина и ползуна. В случае, показанном на фиг.1, угол р наклона оси кривошипно-кругового механизма к плоскости стола пресса равен углу в наклона поверхности, выполненной в траверсе 1, а в случае, показанном на фиг.З, ось кривошипно-кругового механизма расположена горизонтально, параллельно плоскости стола пресса, угол ф равен нулю, a cos p 1.

На основании расчета, графического построения и последующей экспериментальной проверки установлен ряд соотношений

tg0

Н -h

10

15 откуда

При условии получаем

.

Н

1 +tg0.

15 откуда

20 При наименьшем рекомендуемом значении угла соотношение высот трапециевидного клина равно

25

Ј 1 + tg 20° 1,364

В случае имеем tg0

Н -h , Н L П 77

откуда

35

Н 1

h 1 - tg в

При наибольшем рекомендуемом значении угла соотношение высот равно

JH h

1

1 - tg 35е

3,33.

Следовательно, рекомендуемое соотношение высот трапециевидного клина находится в пределах

-У- 1,3... 3,3.

и При отношении т- 1,3 угол в клина

оказывается меньшим 20°, что уменьшает величину хода ползуна 5 и резко увеличивает потери на трение в клиновом механизме, и

Если отношение -т- 3,3 , то угол в клина

7 больше 35°, что повышает давление на направляющие 4 ползуна 5 и приводит к их

быстрому износу или поломке. Кроме того, в последнем случае возрастают размеры клина 7, а следовательно, и всего пресса в вертикальном направлении.

Разделив числитель и знаменатель выражения для определения значения tg 0 на высоту Н, получаем

Н -h Н J Н

1-К

Jтт.

J н

откуда

1 -h

и При отношении тг.З и угле

соотношение длины и наибольшей высоты клина 7 равно

-д 0,329 ,

и а при отношении т- 3,3 и угле

- 1.915.

Таким образом, рекомендуемое соотно шение продольного и максимального верти кального размеров клина составляет

,2.0

При отношении ут ОгЗ чрезмерно уменьшается толщина стенки клина в продольном направлении, а при тт 2,0 - в

вертикальном направлении, что в обоих случаях может привести к поломке клина при номинальной нагрузке пресса.

В случае и уравнение L tg 0 H-h преобразуется к виду

De -tg0 H-DB; DB(1+tg0)H.

откуда

Н 1 + tg в

где DB- диаметр наружной цилиндрической поверхности кругового шатуна-шайбы 9, сопряженной с отверстием в клине 7 (диаметр малой головки шатуна).

При наименьшем рекомендуемом значении угла соотношение размеров кругового шатуна-шайбы 9 и клина 7 равно

D Н

f 0,733 .

10 Если и , то уравнение L tg Q-- H-h имеет вид

15

„Н -tg0 H -DB; --тт.

п

откуда

20

ft-1-Чв.

При наибольшем рекомендуемом значении угла получаем

Н UlJ

Следовательно, рекомендуемое соотношение диаметра наружной поверхности кругового шатуна-шайбы 9 и максимального вертикального размера клина 7, внутри которого этот круговой шатун-шайба 9 установлен, находится в пределах

| 35

°в -т -рр-0,3

0,8

При отношении -гг 0,3 значительно н

возрастают размеры клина 7, что приводит к увеличению его материалоемкости и инерционности. В случае -rf 0.8 слишком мап

лая толщина стенок клина 7 может стать причиной его разрушения в процессе работы пресса.

Пресс характеризуется пониженными нагрузками на эксцентриковый вал 11, круговой шатун-шайбу 9 и направляющие 4 ползуна 5. Исходя из плана сил, действующих на ползун 5 (фиг.8), в соответствии с теоремой синусов можно записать

Рн

RX

N

51п(900-2/э) sin(90°+p)

где Рн - номинальное усилие пресса, приложенное к его ползуну 5;

RK - сила действия клина 7 на ползун 5, численно равная и противоположно направленная силе действия ползуна 5 нз клин 7-Rn;

N - сила действия ползуна 5 на направляющие 4, отклоненная на величину угла трения р в сторону, противоположную движению ползуна 5;

р- угол трения, равный р arctg f;

f - коэффициент трения.

Усилие, действующее на направляющие 4 ползуна 5

«5Г&Сила взаимодействия между клином 7 и ползуном 5

RK Rn Рн

cos2p

Из треугольника сил, действующих на клин 7 (фиг.8), следует

Rn

РАВ

sin (90°-p) sln(0 + 2/)

sin (90° -0-р)

где РАВ - усилие на шатунной шейке эксцентрикового вала 11, т.е. сила, действующая на шатун-шайбу 9;

RC - сила действия клина 7 на поверхность 6 траверсы 1;

0-угол наклона клина.

Усилие, которым нагружены эксцентриковый вал 11 и круговой шатун-шайба 9:

D о sln(0 + 2p) cos 2/

Сила взаимодействия между клином 7 и траверсой 1

Р -р . cos(0+/Q) cos 2/

Технико-экономический эффект от внедрения изобретения по сравнению с базовым объектом обеспечивается благодаря уменьшению габаритных размеров и повышению жесткости.

i

Формула изобретения

опорах станины, отличающийся тем, что, с целью уменьшения габаритных размеров и повышения жесткости, шатун выполнен в виде цилиндрической эксцентричной шайбы, размещенной в

ползушке, ось симметрии наружной поверхности упомянутой шайбы совмещена с центром массы клина, а вертикальная плоскость, проходящая через центры опорных шеек эксцентрикового вала, совмещена с продольной осью ползуна.

положении верхней мертвой точки ползуна, равен углу наклона поверхности поперечины, обращенной к клину.

ползуна выполнена наклонной с углом наклона 20...35°, а обращенная к траверсе - параллельной столу, при этом плоскость, проходящая через оси опорных и эксцентриковой шеек упомянутого вала и ось

симметрии наружной поверхности цилиндрической шайбы в положении верхней мертвой точки ползуна, параллельна столу.

определяемой по зависимости I - Н -f h y x

Х 1,5 В +31(1 -A) -cospl.MM, где Н и h-соответственно размеры крайних частей клина, мм,

2H+h.

Н + h consT

В - поперечный размер в направлении перемещения клина, мм;

I - эксцентриситет цилиндрической шайбы, мм;

А- отношение эксцентриситета упомянутого вала к эксцентриситету цилиндрической шайбы;

р-угоп между плоскостью стола и плоскостью, проходящей через оси симметрии

наружной поверхности цилиндрической

шайбы в положении мертвой точки ползуна

и через оси опорных и эксцентриковой шеек

упомянутого вала, град.

...2,0; ,3...3.3;

DB ,3...0,8.

где DB - диаметр наружной поверхности цилиндрической шайбы, мм.

А-А

Ik

I ч ч r t t r t J S S

б

Фиг. 2

%

ФигЛ

7 г

g

&/г5

Фиаб

Фиг. 7

Фиг.д

| Гурьев Ю.Т | |||

| и др | |||

| Кривошипные горя- чештамповочные прессы в современном кузнечно-штамповочном производстве | |||

| - М.: НИИМАШ, сер | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-03-23—Публикация

1988-12-06—Подача