А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесшатунный пресс | 1990 |

|

SU1801773A1 |

| Вертикальный механический пресс | 1988 |

|

SU1636250A1 |

| Исполнительный механизм кривошипного пресса | 1983 |

|

SU1082612A1 |

| ЭКСЦЕНТРИКОВЫЙ ШАТУН | 1999 |

|

RU2178106C2 |

| Высечные ножницы | 1987 |

|

SU1516256A1 |

| Исполнительный механизм кривошипного пресса | 1980 |

|

SU893571A1 |

| Кривошипно-коленный пресс | 1991 |

|

SU1810295A1 |

| ДВУХКРИВОШИПНЫЙ ПРЕСС ДВОЙНОГО ДЕЙСТВИЯ | 2006 |

|

RU2332304C1 |

| Привод механического пресса | 1990 |

|

SU1784469A1 |

| Кривошипный пресс для штамповки с кручением | 1982 |

|

SU1276521A1 |

Использование: в кузнечно-прессовом машиностроении, в частности в конструкции прессов. Сущность: при вращении эксцентрикового вала 1 против часовой стрелки эксцентриковая втулка 4 поворачивается в противоположную сторону, воздействуя на ползун 3, при этом вспомогательный эксцентрик 5 перемещается влево (по чертежу). При подходе ползуна 3 к зоне самоторможения втулка 4 работает как рычаг, одно плечо которого в виде вспомогательного эксцентрика 5 опирается на рабочую поверхность упора 6, а другое плечо воздействует на ползун 3. За счет усилия, приложенного к центру рычага со стороны эксцентрикового вала 1, ползун 3 продвигается вниз, проходя зону самоторможения. 1 з.п, ф-лы, 4 ил.

V

ТТ л/////,

фиг. 2

со Л

N5

сл

Изобретение относится к машиностроению, в частности к конструкциям исполнительных механизмов кривошипных прессов.

Известен исполнительный механизм кривошипного пресса, содержащий смонтированные в направляющих станины с возможностью возвратно-поступательного перемещения в двух взаимно перпендикулярных направлениях основной и дополнительный ползуны, соединенные шатуном с эксцентриком кривошипного вала, выполнен в виде полой втулки с центральным и двумя боковыми эксцентриками, расположенными по обе стороны от центрального эксцентрика и смещенными по фазе на 180° относительно него, а в упомянутых ползунах выполнены отверстия, при этом втулка смонтирована на эксцентрике кривошипного вала, ее центральный эксцентрик размещен в отверстии дополнительного ползуна, а боковые эксцентрики - в отверстии основного ползуна. При этом эксцентриситеты эксцентриков шатуна и кривошипного вала равны между собой.

Недостатками данного механизма являются сложность и невысокий КПД вследствие потерь на трение в направляющих дополнительного ползуна, на которые при штамповке действует давление, соизмеримое с технологическим усилием пресса.

Наиболее близким к изобретению является исполнительный механизм кривошипного пресса, содержащий эксцентриковый вал, смонтированный в направляющих станины ползун, установленный с охватом эксцентрикового вала в ползуне шатун в виде втулки с основным эксцентриком и смещенным по фазе на 180° относительно последнего вспомогательным эксцентриком, а также рамещенные на боковых стойках станины с противоположных сторон относительно оси вращения эксцентрикового вала в направлении продольной оси ползуна два опорных для вспомогательного эксцентрика элемента, причем эксцентриситеты основного и вспомогательного эксцентриков выполнены равными эксцентриситету эксцентрикового вала.

Недостатком данного механизма является низкая надежность и КПД, обусловлен- ные тем, ,что при износе сопрягаемых поверхностей вспомогательного эксцентрика и пазов в станине, выполненных в виде полуокружностей, вероятность заклинивания повышается, особенно при прохождении механизмом мертвых положений.

Цель изобретения - повышение надежности и КПД за счет уменьшения усилий при

10

5

0

5

0

5

0

5

0

5

прохождении ползуном мертвых положений и крайних положений.

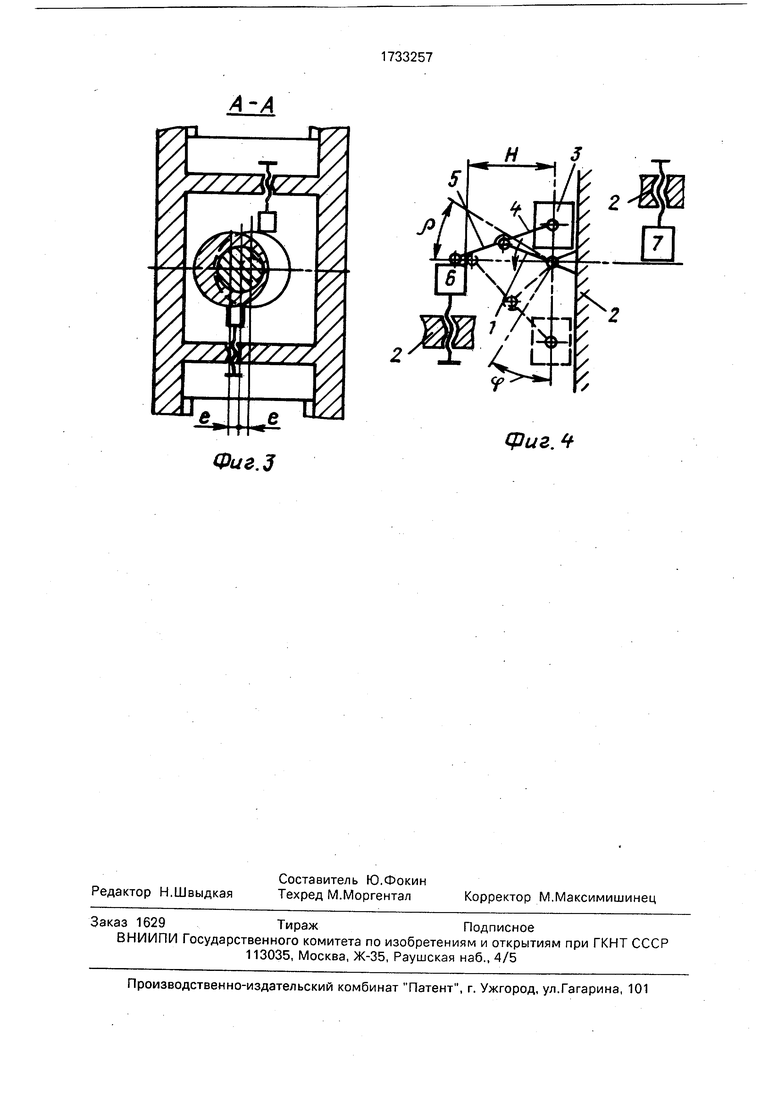

Указанная цель достигается тем, что опорные для вспомогательного эксцентрика элементы выполнены в виде упоров, рабочие поверхности которых расположены со смещением в противоположные стороны относительно плоскости, проходящей через ось вращения эксцентрикового вала и продольную ось ползуна на расстояние, определяемое из соотношения

2е- sin р Н 2е- cos/э,

где Н - величина смещения;

е - эксцентриситет эксцентрикового вала;

у -угол между продольной осью ползуна и плоскостью, проходящей через центральную ось основного эксцентрика и ось вращения эксцентрикового вала в положении ползуна, соответствующем началу штамповки;

р - угол конуса трения основного эксцентрика относительно ползуна.

При этом исполнительный механизм снабжен средствами регулирования положения упоров относительно оси эксцентрикового вала в направлении, параллельном продольной оси ползуна.

В известном механизме вспомогательные эксцентрики входят в контакт с пазами в станине только в крайнем своем положении, т. е. в мертвом положении всего механизма, а заклинивание может произойти на границе зоны самоторможения, ширина которой определяется углом конуса трения, в то время как боковые вспомогательные эксцентрики еще не вошли в контакте боковыми пазами в станине, выполненными в виде полуокружностей. При износе сопрягаемых поверхностей боковых вспомогательных эксцентриков и пазов станины вероятность заклинивания повышается, следствием чего является низкая надежность и потери энергии на трение, что снижает КПД. В предложенном техническом решении заклинивание исполнительного механизма кривошипного пресса при прохождении ползуном мертвых положений не происходит вследствие того, что размещенные на боковых стойках станины с противоположных сторон относительно оси вращения эксцентрикового вала в направлении продольной оси ползуна два опорных для вспомогательного эксцентрика элемента выполнены в виде упоров, рабочие поверхности которых расположены со смещением в противоположные стороны относительно плоскости, проходящей через ось вращения эксцентрикового вала и продольную ось ползуна, на расстояние, определяемое из указанного соотношения. При этом механизм снабжен средствами регулирования положения упоров относительно оси эксцентрикового вала в направлении, параллельном продольной оси ползуна, что повышает надежность исполнительного ме- ханизма,компенсируя износ и погрешности изготовления взаимодействующих поверхностей вспомогательного эксцентрика и упоров.

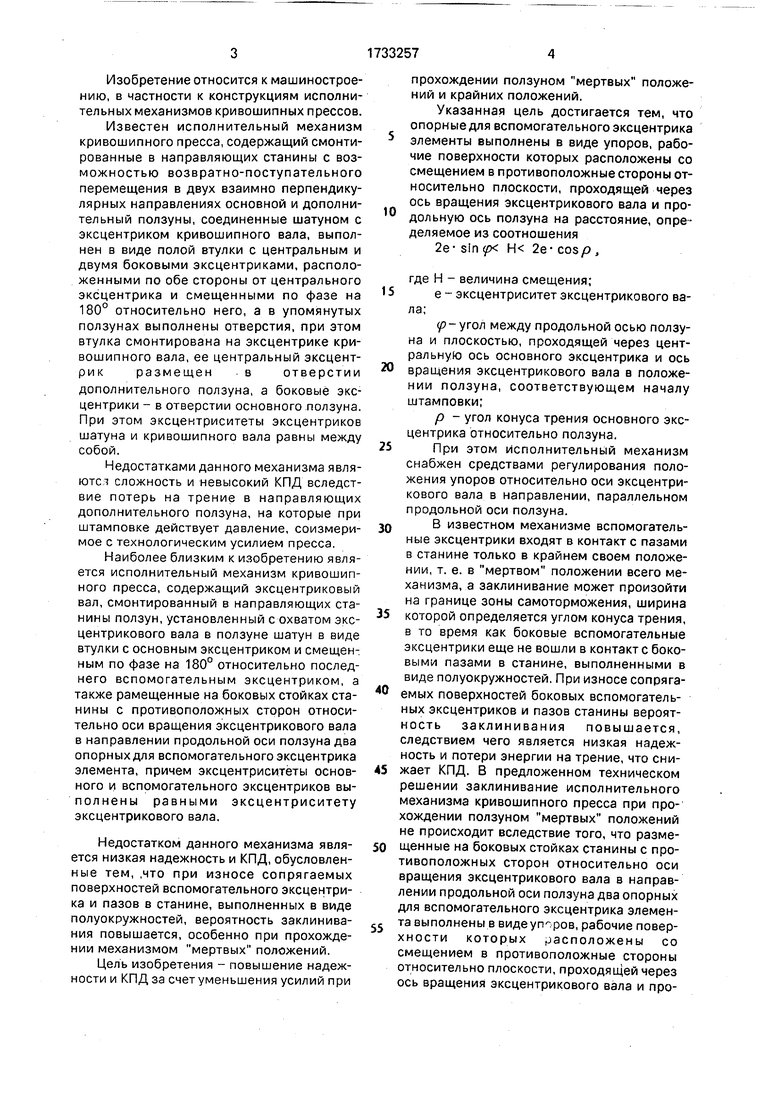

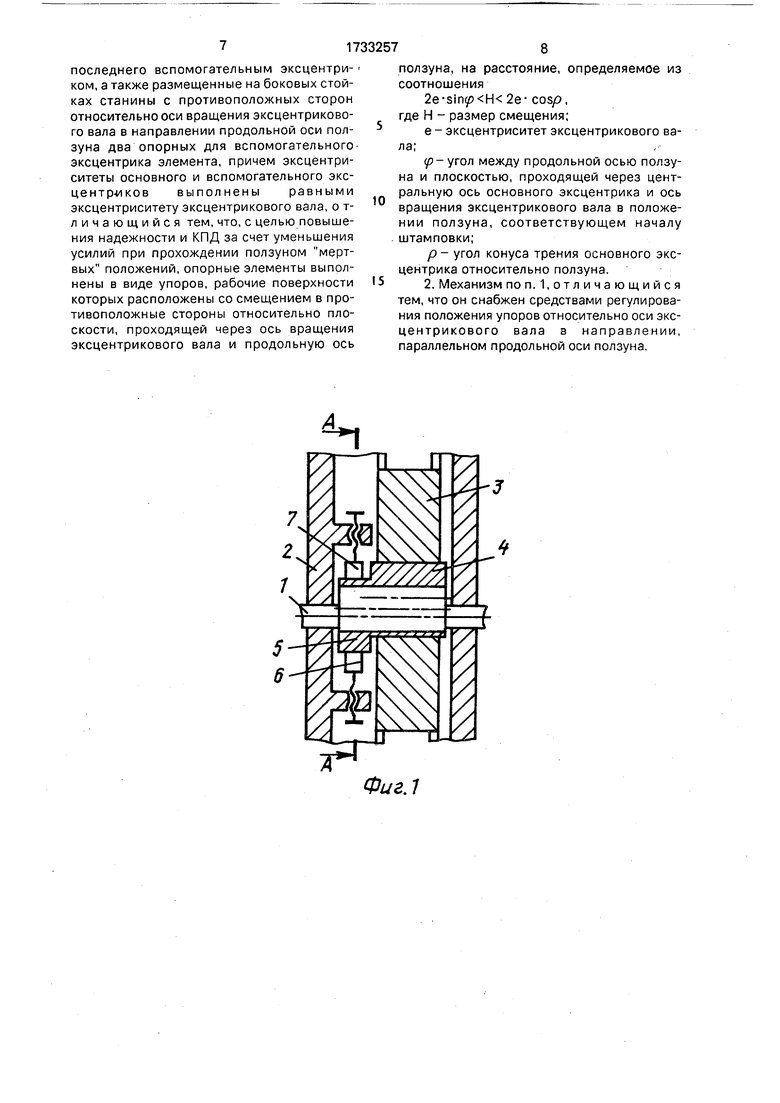

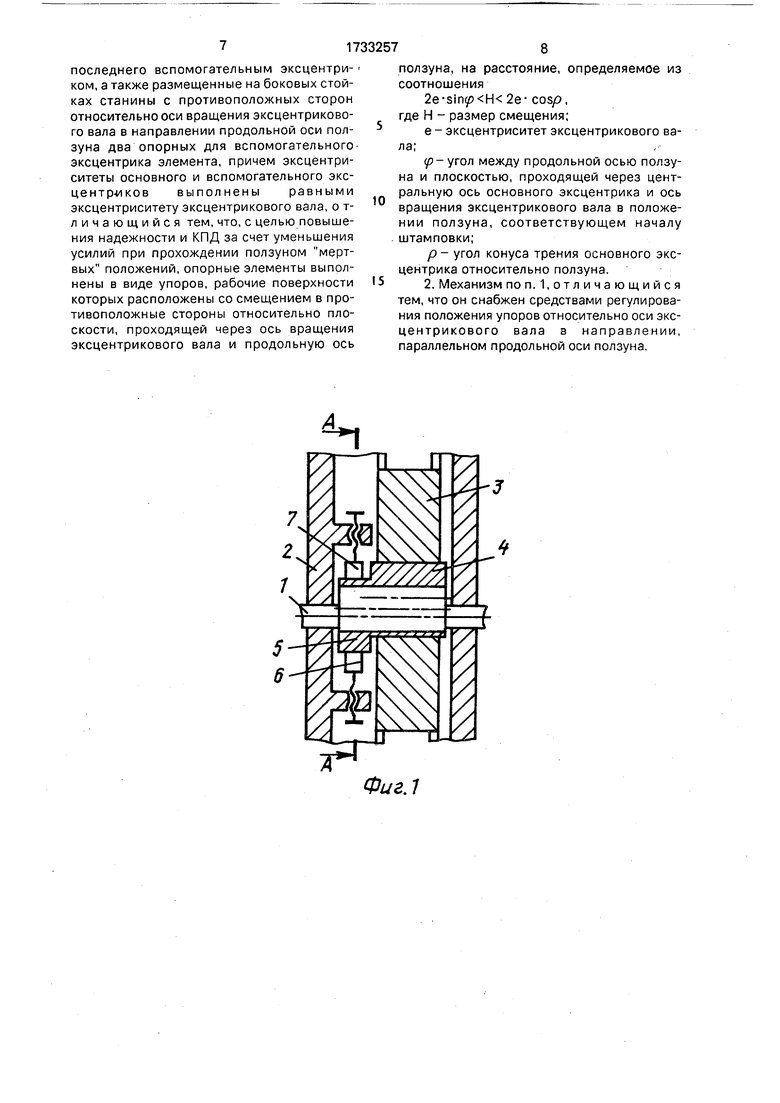

На фиг. 1 изображен исполнительный механизм кривошипного пресса, ступенчатый разрез по осям упоров и оси вращения эксцентрикового вала; на фиг. 2. - разрез А-А на фиг, 1 с положением ползуна при прохождении вверху; на фиг. 3 - то же, с положением ползуна при прохождении мертвого положения на ходе вниз; на фиг 4 - схема, поясняющая работу механизма, где эксцентрики изображены в виде рычажных звеньев.

Исполнительный механизм кривошипного пресса содержит эксцентриковый вал 1, размещенный в направляющих боковых стоек станины 2 ползун 3, установленный в ползуне 3 с охватом эксцентрикового вала 1 шатун, выполненный в виде эксцентриковой втулки с основным эксцентриком 4 и смещенным по фазе на 180° относительно последнего вспомогательным эксцентриком 5. Эксцентриситет эксцентриков 4 и 5 равен эксцентриситету эксцентрикового вала 1. В боковых стойках станины 2 в направлении продольной оси ползуна 3 с противоположных сторон относительно оси вращения эксцентрикового вала 1 размещены упоры 6 и 7, рабочие поверхности которых расположены со смещением в противоположные стороны относительно плоскости, проходящей через ось вращения эксцентрикового вала 1 и продольную ось ползуна 3 на расстояние Н, определяемое углом р конуса трения основного эксцентрика относительно ползуна, углом продольной осью ползуна и плоскостью, проходящей через центральную ось основного эксцентрика и ось вращения эксцентрикового вала в положении , соответствующем началу штамповки и эксцентриситетом .е эксцентрикового рала 1, при этом 2е- sin fX H 2e cos/7 , а упоры б и 7 снабжены средствами регулирования их положения относительно оси эксцентрикового вала 1 в направлении,параллельное продольной оси ползуна 3

Исполнительный механизм - ного пресса работает следующим of рзссгВ исходном положении 3 ьг --и дится в крайнем верхнем

основного эксцентрика 4 находится на расстоянии двух эксцентриситетов от оси эксцентрикового вала 1, ось вспомогательного эксцентрика 5 совпадает с осью эксцентрикового вала 1. При вращении эксцентрикового вала 1 против часовой стрелки шатун, выполненный в виде эксцентриковой втулки, поворачивается в противоположную сторону, основной эксцентрик 4 воздействует

на ползун 3, заставляя его двигаться вниз Вспомогательный эксцентрик 5 перемещается при этом влево. При подходе ползуна 3 к зоне самоторможения, определяемой углом трения р, шатун работает как рычаг,

5 одно плечо которого в виде вспомогательного эксцентрика 5 опирается на рабочую поверхность упора 6, другое - основной эксцентрик 4 - воздействует на ползун 3. За счет усилия, приложенного к центру рычага

со стороны эксцентрикового вала 1, ползун 3 продвигается вниз, проходя зону самоторможения. При дальнейшем повороте эксцентрикового вала 1 вспомогательный эксцентрик 5 выходит из контакта с упором

5 6, благодаря чему при штамповке отсутствуют потери энергии на трение между упором и вспомогательным эксцентриком.

При возвратном ходе ползуна 3 движение элементов исполнительного механизма

0 происходит в обратном порядке: ползун 3 движется вверх, вспомогательный эксцентрик 5 перемещается вправо, взаимодействуя при проходе зоны самоторможения с упором 7. Для настройки положения упоров 6 и 7, например для компенсации неточно5 стей изготовления, а также для компенсации износа рабочих поверхностей упоров 6 и 7 и взаимодействующей с ними поверхности вспомогательного эксцентрика 5, механизм снабжен средствами регулирования

0 положения упоров б и 7 относительно оси эксцентрикового вала 1 в направлении, параллельном продольной оси ползуна 3, например передачей винт-гайка.

Технико-экономический эффект от ис5 пользования изобретения обеспечивается за счет повышения надежности прохождения механизмом мертвых положений и повышения КПД при прохождении ПОЛЗУНОМ крайних положений в процессе шггзм-и- 0 киФормула изобретения 1. Исполнительный механизм р.-о шигного пресса, содержащий эксцр ;ч 11 вый вчг размещенный Р нчч п 6ohOBI, овк станины ползун /с

«ЫЙВГ г 16Д1- С Г ОХВЙТО У - LGHTO.

сал° j , ч в1) пг J°HLJ. i с11 с , „ 1 очои , г сгчо - И11 - v

смещенным , -- - jo

последнего вспомогательным эксцентриком, а также размещенные на боковых стойках станины с противоположных сторон относительно оси вращения эксцентрикового вала в направлении продольной оси ползуна два опорных для вспомогательного эксцентрика элемента, причем эксцентриситеты основного и вспомогательного эксцентриков выполнены равными эксцентриситету эксцентрикового вала, о т- личающийся тем, что, с целью повышения надежности и КПД за счет уменьшения усилий при прохождении ползуном мертвых положений, опорные элементы выполнены в виде упоров, рабочие поверхности которых расположены со смещением в противоположные стороны относительно плоскости, проходящей через ось вращения эксцентрикового вала и продольную ось

ползуна, на расстояние, определяемое из соотношения

2e-sin H 2e- cosp, где Н - размер смещения;

е - эксцентриситет эксцентрикового вала;

уз-угол между продольной осью ползуна и плоскостью, проходящей через центральную ось основного эксцентрика и ось вращения эксцентрикового вала в положении ползуна, соответствующем началу штамповки;

р- угол конуса трения основного эксцентрика относительно ползуна.

Фиг.1

А-А

Фие.З

фиг. Ч

| Исполнительный механизм кривошипного пресса | 1983 |

|

SU1082612A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1992-05-15—Публикация

1990-05-10—Подача