2.Сосуд поп, 1, отличаю -щ и и с я тем, что отверстия для прохождения стекломассы в плавильной камере расположены на боковых стенках камеры у ее торцов асимметрично с каждой стороны сосуда, а отверстия для прохождения стекломассы из верхней части корпуса в нижнюю - диагонально противоположно им.

3.Сосуд поп, 1, отличающ и и с я тем, что отверстия для прохожденш стекломассы в плавильной 1 амере расположены на боковых стен60

как камеры, у ее торцов, а отверстия для прохождения стекломассы из верхней части корпуса в нижнй ю находятся в средней части сосуда у боковых стенок плавильной камеры.

4. Сосуд по п. 1,отличающ и и с я тем, что отверстия для прохождения стекломассы расположены в центральной части боковых стенок камеры, а отверстия для прохождения стекломассы из верхней части корпуса в нижнюю - у торцовых стенок сосуда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклоплавильный сосуд | 1981 |

|

SU966050A1 |

| Стеклоплавильный сосуд для выработки волокна | 1983 |

|

SU1087480A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛОВОЛОКНА | 1991 |

|

RU2012542C1 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2167834C1 |

| Стеклоплавильный сосуд для получения стеклянного волокна | 1985 |

|

SU1273337A1 |

| Стеклоплавильный сосуд для выработки стеклянного волокна | 1986 |

|

SU1351893A2 |

| Стеклоплавильный сосуд для вытягивания элементарных нитей | 1988 |

|

SU1527196A1 |

1 . СТЕКЛОПЛАВИЛЬЕМ СОСУД ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА по авт. св. № 966050, отличающийся тем, что с целью повышения производительности и срока службы сосуда, отношение суммарной площади отверстий для прохождения стекломассы из верхней части корпуса в нижнюю, а также отношение суммарной площади отверстий для прохождения стекломассы в плавильной камере к суммарной площади фильер на свету составляет 1,2-10, а отношение суммарной площади поперечных сечений каналов для прохождения стекломассы суммарной площади фильер на свету составляет 1,2-8. § (Л с О)

i

Изобретение относится к производству стеклянного волокна, в частности, к конструкции стеклоплавильного сосуда для формования волокна, и может быть использовано на заводах отрасли по производству стеклянного волокна.

По основному авт. св. № 966050 известен стеклоплавильньй сосуд для получения стеклянного волокна, включающий корпус с фильерной пластиной в дне, токоподводы и плавильную камеру и крышку с патрубком для выхода газов. При этом плавильная камера выполнена с основанием, пластинами и перегородками, котрые установлены с зазором к основанию с образованием плавильной и гомогенизирующей секций, при этом пластины расположены корпуса и жестко соединены с одной стороны с плавильной камерой, а с другой - с боковьми стенками корпуса, причем крьшцса с патрубком установлена над гомогенизирукщей секцией, а отношение длины плавильной камеры к длине .-.осуда составляет 0,8-0,98 1 .

Недостатком указанной конструкции является завышенный температурньй режим, что приводит к снижению уровня подготовки стекла к формованию и срока службы. Уровень подготовки стекломассы, в свою очередь-, влияет на стабильность ведения технологического процесса..

Цель изобретения - повышение производительности и срока службы сосуда.

Поставленная цель достигается тем что в стеклоплавильном сосуде для получения волокна отношение суммарной площади отверстий для прохо кдения стекломассы из верхней части корпуса в нижнюю, а также отношение суммарной площади отверстий для прохождения стекломассы в плавильной камере к суммарной площади фильер на свету составляет 1,2-10, а отношение суммарной площади поперечных сечений каналов для прохождения стекломассы к суммарной площади фильер на свету составляет 1,2-8.

Кроме того, отверстия для прохождения стекломассы в плавильной камере расположены на боковых стенках камеры у ее торцов асимметрично с каждой стороны сосуда, а отверстия для прохождения стекломассы из верхней части корпуса в нижнюю - диагонально противоположно им.

Отверстия для прохождения стекломассы в плавильной камере расположен на боковых стенках камеры, у ее торцов, а отверстия для прохождения стеломассы из верхней части корпуса в нижнюю находятся в средней части ссуда у боковых стенок плавильной камеры.

Отверстия для прохождения стеклос

массы расположены в центральной части боковых стенок камеры,-а отверстия для прохождения стекломассы из вер1сней части корпуса в нижнюю - у торцовых стенок сосуда.

31

Оптимальные соотношения отверстий для прохождения стекломассы из верхней части корпуса в нижнюю, суммарной площади отверстий для прохождения стекломассы в плавильной камере, суммарной площади поперечных сечений каналов, образованных пластинами, расположенными вдоль корпуса, соединенными с одной стороны с плавильной камерой, с другой - с боковыми стенками корпуса, боковыми стенками плавильной камеры и корпуса, к суммарной площади фильер на свету позволяют получить оптимальньй температурный режим работы сосуда, хорошую подготовку стекломассы к формованию волокна, повысить срок службы и производительность .

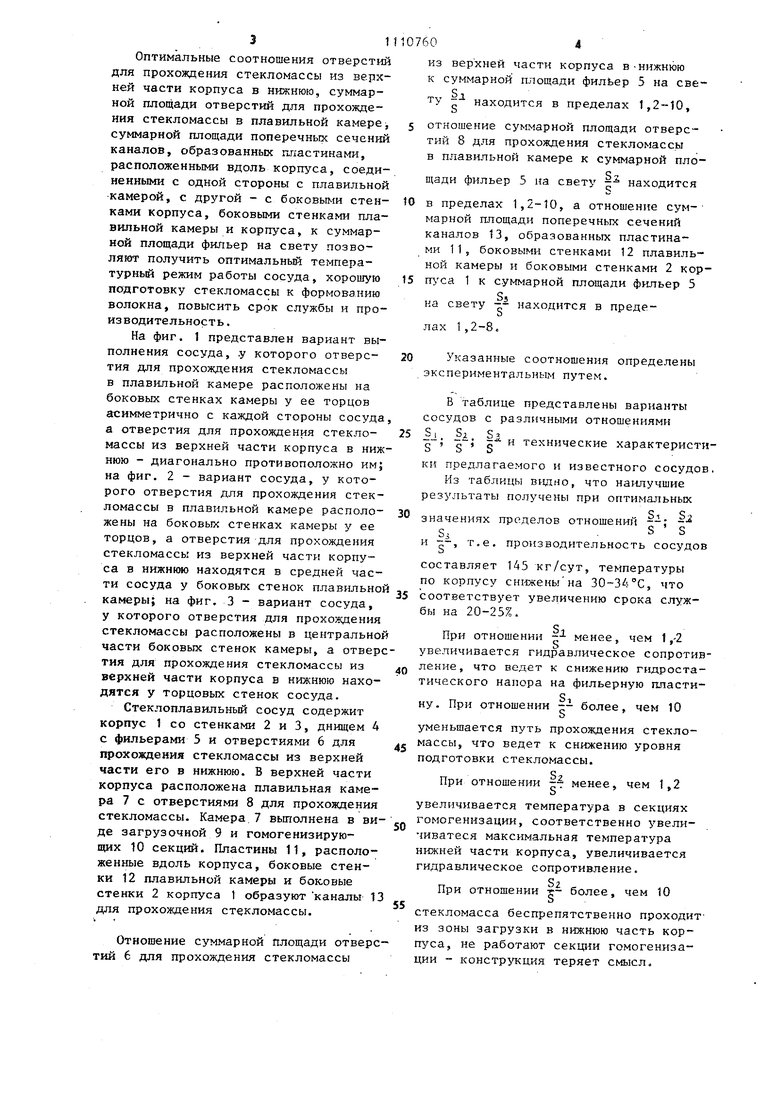

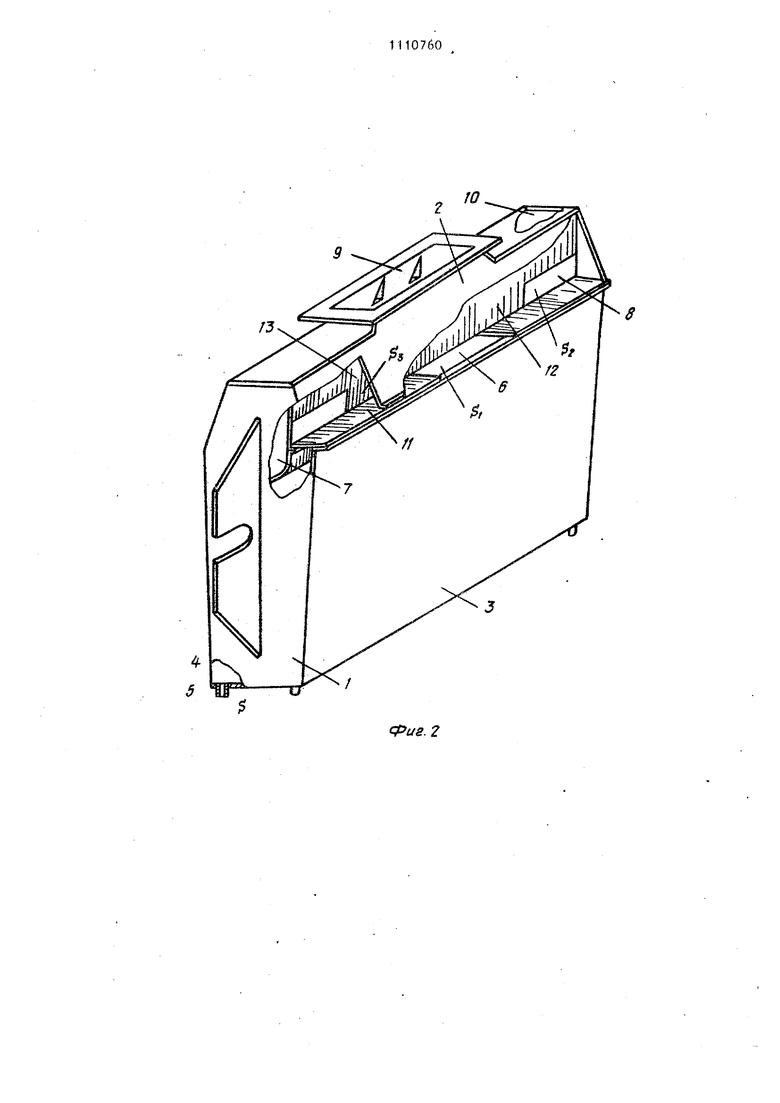

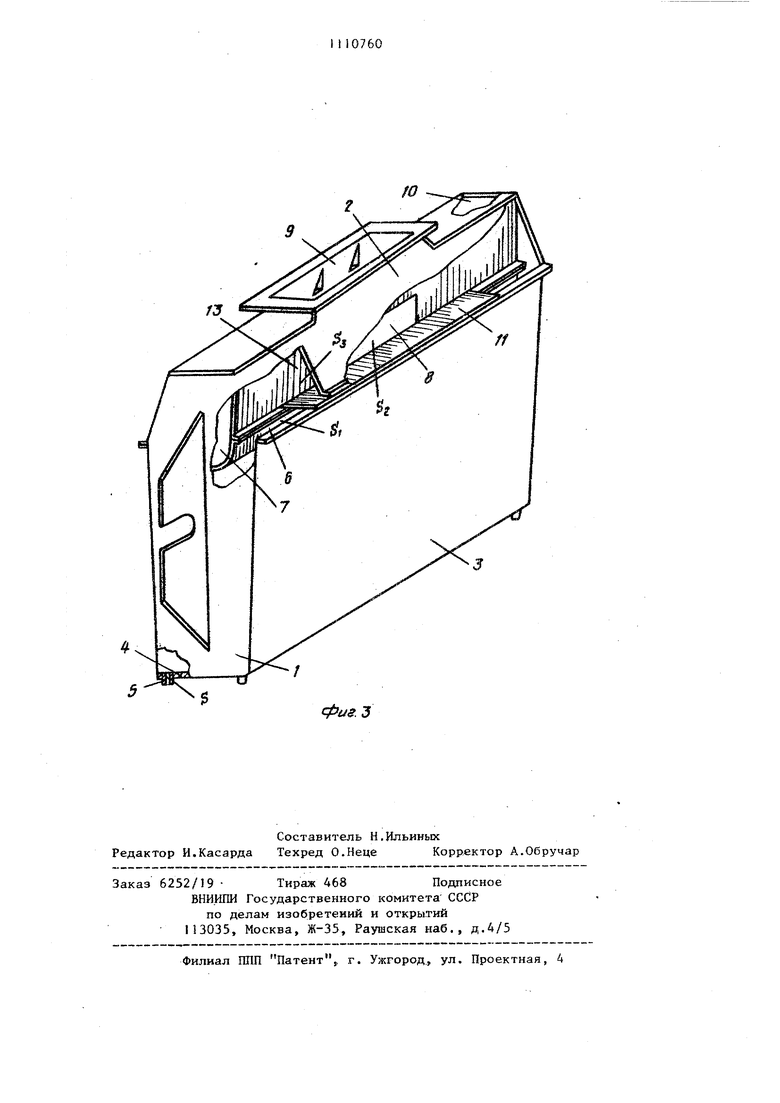

На фиг. 1 представлен вариант выполнения сосуда, у которого отверстия для прохождения стекломассы в плавильной камере расположены на боковых стенках камеры у ее торцов асимметрично с каждой стороны сосуда а отверстия для прохождения стекломассы из верхней части корпуса в нижнюю - диагонально противоположно им; на фиг. 2 - вариант сосуда, у которого отверстия для прохождения стекломассы в плавильной камере расположены на боковых стенках камеры у ее торцов, а отверстия для прохождения стекломассы из верхней части корпуса в нижнюю находятся в средней части сосуда у боковьк стенок плавильной камеры; на фиг. 3 - вариант сосуда, у которого отверстия для прохождения стекломассы расположены в центральной части боковых стенок камеры, а отверс тия для прохождения стекломассы из верхней части корпуса в нижнюю находятся у торцовых стенок сосуда.

Стеклоплавильньй сосуд содержит корпус 1 со стенками 2 и 3, днищем 4 с фильерами 5 и отверстиями 6 для прохождения стекломассы из верхней части его в нижнюю. В верхней части корпуса расположена плавильная камера 7 с отверстиями 8 для прохождения стекломассы. Камера.7 вьшолнена в виде загрузочной 9 и гомогенизирующих 10 секций. Пластины 11, расположенные вдоль корпуса, боковые стенки 12 плавильной камеры и боковые стенки 2 корпуса 1 образуют каналы 13

для прохождения стекломассы.

|

Отношение суммарной площади отверстий 6 для прохождения стекломассы

04

из верхней части корпуса в-нижнюю к суммарной площади филЬер 5 на свес

ту -- находится в пределах 1,2-10,

отношение суммарной площади отверстий 8 для прохождения стекломассы в плавильной камере к суммарной плоq

щади фильер 5 на свету находится

в пределах 1,2-10, а отношение суммарной площади поперечных сечений каналов 13, образованных пластинами 11, боковыми стенками 12 плавильной камеры и боковыми стенками 2 коргг,са 1 к суммарной площади фильер 5

Sj ка свету -- находится в предеО

лах I ,2-8.

Указанные соотношения определены экспериментальным путем.

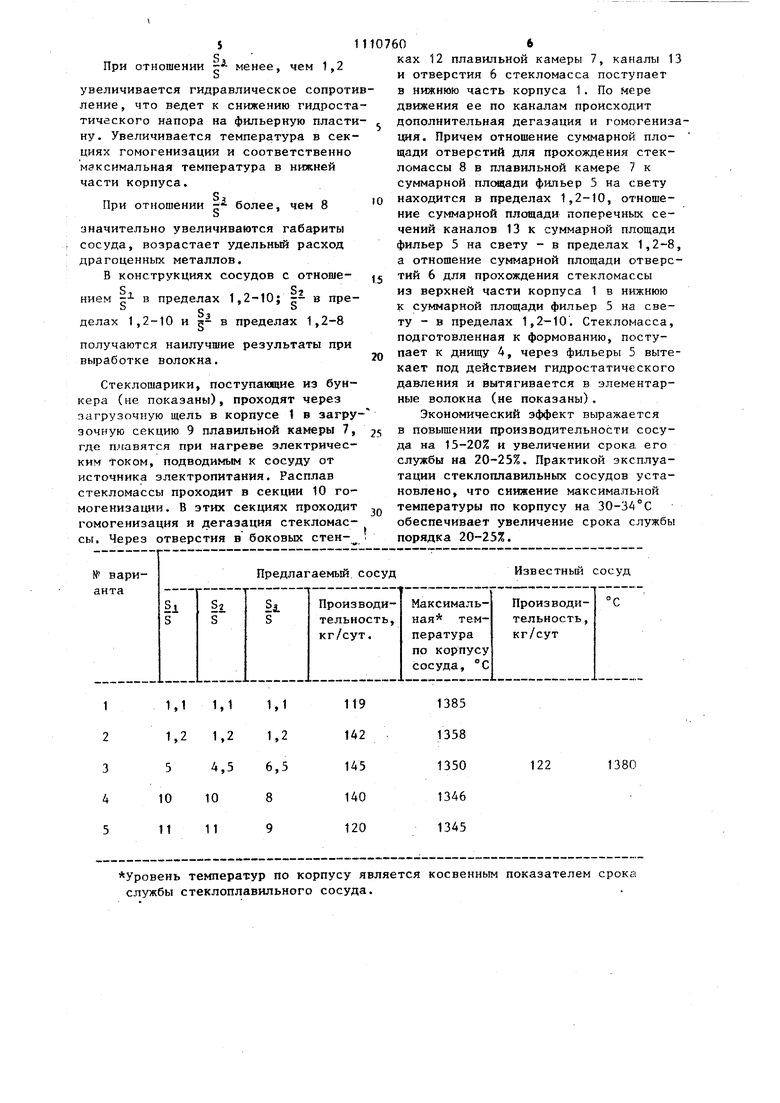

В таблице представлены варианты сосудов с различными отношениями

-rj , 5 и технические характеристиЬ Ъ о

кн предлагаемого и известного сосудов,

Из таблицы видно, что наилучшие результаты получены при оптимальных

„ Si Зз

значениях пределов отношении -; О

и --, т.е. производительность сосудов

О

составляет 145 кг/сут, температуры по корпусу снижены на 30-34°С, что соответствует увеличению срока службы на 20-25%.

с

При отношении -- менее, чем 1 ,-2 увеличивается гидравлическое сопротивление, что ведет к снижению гидростатического напора на фильерную штастиq

ну. При отношении -- более, чем 10

о

уменьшается путь прохождения стекломассы, что ведет к снижению уровня подготовки стекломассы.

При отношении -4 менее, чем 1,2

О

увеличивается температура в секциях гомогенизации, соответственно увеличиватеся максимальная температура нижней части корпуса, увеличивается гидравлическое сопротивление.

При отношении г- более, чем 10

стекломасса беспрепятственно проходитиз зоны загрузки в нижнюю часть корпуса, не работают секции гомогениза™ ции - констрзт ция теряет смысл. При отношении менее, чем 1,2 увеличивается гидравлическое сопротн ление, что ведет к снижению гидроста тического напора на фильерную пласти ну. Увеличивается температура в секциях гомогенизации и соответственно максимальная температура в нижней части корпуса. При отношении более, чем 8 о значительно увеличиваются габариты сосуда, возрастает удельный расход драгоценных металлов. В конструкциях сосудов с отношением - в пределах 1,2-10; -- в преSделах 1,2-10 и я- в пределах 1,2-8 получаются наилучшие результаты при выработке волокна. Стеклошарики, поступающие из бункера (не показаны), проходят через загрузочную щеЛь в корпусе t в загру зочную секцию 9 плавильной камеры 7, где плавятся при нагреве электрическим Током, подводимым к сосуду от источника электропитания. Расплав стекломассы проходит в секции 10 гомогенизации. В этих секциях проходит гомогенизация и дегазация стекломассы. Через отверстия в боковых стен Уровень температур по корпусу является службы стеклоплавильного сосуда. 06 как 12 плавильной камеры 7, каналы 13 и отверстия 6 стекломасса поступает в нижнюю часть корпуса 1. По мере движения ее по каналам происходит дополнительная дегазация и гомогениза1щя. Причем отношение суммарной площади отверстий для прохождения стекломассы 8 в плавильной камере 7 к суммарной площади фильер 5 на свету находится в пределах 1,2-10, отношение суммарной площади поперечных сечений каналов 13 к суммарной площади фильер 5 на свету - в пределах 1,2-8, а отношение суммарной площади отверстий 6 для прохождения стекломассы из верхней части корпуса 1 в нижнюю к суммарной площади фильер 5 на свету - в пределах 1,2-10. Стекломасса, подготовленная к формованию, поступает к днищу 4, через фильеры 5 вытекает под действием гидростатического давления и вытягивается в элементарные волокна (не показаны). Экономический эффект выражается в повышении производительности сосуда на 15-20% и увеличении срока, его службы на 20-25%. Практикой эксплуатации стеклоплавильных сосудов установлено, что снижение максимальной температуры по корпусу на 30-34°С обеспечивает увеличение срока службы порядка 20-25%. косвенным показателем срока

/5

сриг. 2

3

фиг 3

10

2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стеклоплавильный сосуд | 1981 |

|

SU966050A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-08-30—Публикация

1983-06-24—Подача