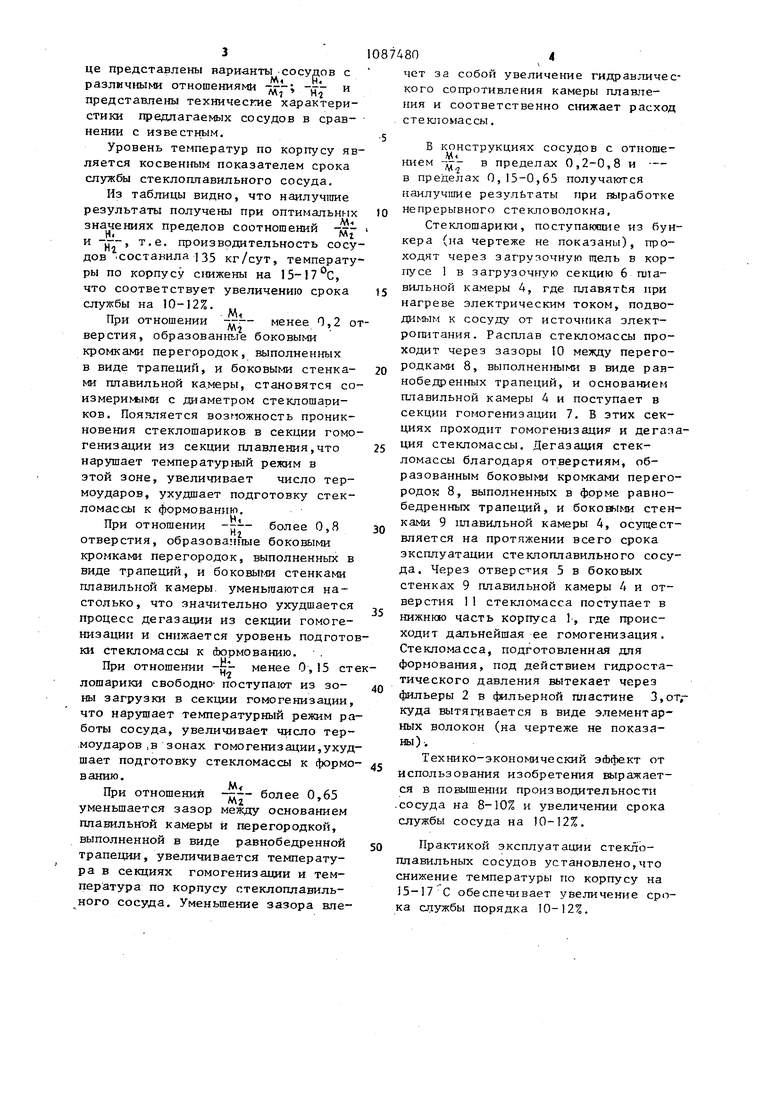

1 Изобретение относится к произво ству стеклянного волокна, в частно сти, к конструкциям стеклоплавильного сосуда для формования волокна, н может быть иснользовано на заводах отрасли по производству ст лянного волокна. Известно устройство для формова ния стекловолокна, включающее корпус со. стенкагИ и днищем с фильера ми и нару V-образных Э1фанов, обра ющих камеры П. Данная конструкция не обеспечивает достаточной дегйзации стекломассы, что в свою очередь сказывается на процессе формова шя волокна и снижает производ 1тельность со суда. Наиболее близким к изобретению технической сущности и достигаемому результату является стеклоплавильньп сосуд для. выработки волокна, вкл очающий корпус с (|ильерной пластиной в дне, плавильную ка меру, разделенную не доходящими до ее основания перегородками на три зоны, центр, плавильную и 6oKoaie гомогенизиру101цие, в верхних боковы стенках каждой из которых выполнен отверстия .J , Недостатком указанной конструкции является сложности выведения газов при осветлении стекломас сы. Во. время эксплуатации сте слогш вильного сосуда неизбежна пульсация уровня стекломассы, связанная с колебаниями электроэнергаи,,сменой сы рья, застреванием стеклошариков и т,д., что приводит к попаданию сте ломассы в патрубки и затрудняет вых газов, снижая стабильность ведения технологического процесса. Цел1)Ю изобретения является повьш ние производительности и увеличение срока службы стеклоплавильного сосуда. Поставленная цель достигается тем, что в стеклоплавильном сосуде для выработки волокна,включающем корпус с фальерной пластиной в дне плавильную камеру, разделенную не доходящими до ее основания перегородками на три зоны: центр, плавильную и боковые - гомогенизирующие, в верхних боковых стенках каж- дои из которых выполнены отверстия каждая перегородку выполнена в виде равнобедренгюй трапеции,обращен0НОИ меньшим основанием в сторону (1ильерной пластины, при этом отношение меньшего -основания к большему составляет 0,2-0,8, а отношение высоты перегородки к высоте плавильной камеры 0,15-0,65, Наличие трапециевидной формы перегородки в плавильной камере создает возможность вывода газов из секций гомогенизации через отверстие, образованное кромками указанных перегородок и боковыми стенкат и плавильной камеры в то время, как в известном сосуде газы выходят через патрубок в крьпиках над секциями гомогенизации) , Наличие трапециевидных перегородок, оптимальные соотношения их меньшего i-основания к большег у и высоты перегородки к высоте плавильной камеры позволяет повысить уровень дегазации стекломассы и понизить температуру по корпусу сосуда, что обеспечивает хорошую подготовку стекломассы дпя формования волокна, повысить срок службы сосуда и его производительность. На чертеже представлен сосуд в аксонометрической проекхдаи, общий вид. Стеклоплавильный сосуд включает корпус с фильерами 2 в фильерной пластине 3,В верхней части корпуса расположена плавильная камера 4 с отверстиями 5,Камера выполнена в виде трех последовательно располоенных секций: загрузочной 6 и гомогенизирующих 7, образованных перегоодками 8. Перегородка 8 выполнена в виде равнобедренной трапеции, обращен ной меньЕШМ .основанием к фильерной пластине 3, Между боковыми кромками перегороок 8 и боковьи-и стенками 9 плавильной камеры 4 образуется отверстие 10 дпя выхода газов из секции гомогенизации 7. Для прохождения стекомассы в нижнюю часть корпуса 1 имеется отверстие 11, образованное пласгнами 12, которые расположены вдоль корпуса. Отношение меныпего основания трапеции к большему --- находится в пределах 0,2-0,8, а отношение высоты перегородки к высоте плавильой камеры -т;- - в пределах 0,15,65, Указанные соотношения определеы экспериментальным путем, В таблице представлены вари-анть: сосудов с различными отношениями /уГ ьГ представлены технические характеристики предлагаемых сосудов в сравнении с известным. Уровень температур по корпусу яв ляется косвенным показателем срока службы стеклоппавильного сосуда, Из таблицы видно, что наилуч пие результать: получены при оптимальных значениях пределов соотношений и |г т,е, производительность сосу дов .состанила 1 35 кг/сут, температу ры по корпусу снижены на IS-IT C, ЧТО соответствует увеличению срока службы на 10-12%, При отношении менее 0,2 о верстия, образованные боковыми кромками перегородок, выполненных в виде трапеций, и боковыми стенками плавильной ка.меры, становятся со измери№1ми с диаметром стеклошариков. Появляется возможность проникновения стеклошариков в секции гомо генизации из секции плавления,что нарушает температурный режим в этой зоне, увеличивает число термоударов, ухудшает подготовку стекломассы к формованию. При отношении более 0,8 отверстия, образова;1ные боковыми кромками перегородок, выполненных в виде трапеций, и боковыми стенками плавильной камеры, уменьшаются настолько, что значительно ухудшается процесс дегазации из секции гомогенизации и снижается уровень подгото ки стекломассы к сЬормованию, . При отношении -&- менее О,5 ст , лошарики свободно- поступают из зоны загрузки в секции гомогенизации что нарушает температурный режим ра боты сосуда, увеличивает число термоударов ,в зонах гомогенизации,ухуд шает подготовку стекломассы к формо ванию. При отношений Л более 0,65 уменьшается зазор между основанием плавильнгой камеры и перегородкой, выполненной в виде равнобедренной трапеции, увеличивается температура в секциях гомогенизации и температура по корпусу стеютоплавильного сосуда. Уменьшение зазора вле804чет за собой увеличение гидравлического сопротивления камеры плавления и соответственно С1гажает расход стегаюмассы. В конструкциях сосудов с отношением -jij- в пределах 0,2-0,8 и - в пределах 0,15-0,65 получаются 1аилучшие резул{зтаты при выработке непрерывного стекловолокна, Стеклошарики, поступающие из бункера (па чертеже не показаны), проходят через загрузочную щель в корпусе 1 в загрузочьгую секцию 6 плавильной камеры 4, где плавятЬя при нагреве электрическим током, подводимым к сосуду от источника электропитания. Расплав стекломассы проходит через зазоры 10 между перегородками 8, выполненнытчи в виде равнобедренных трапеций, и основанием плавильной камеры 4 и поступает в секции гомогенизации 7, В этих секциях проходит гомогенизация и дегазация стекломассы. Дегазация стекломассы благодаря отверстиям, образованным боковыми кромками перегородок 8, выполненных в форме равнобедренных трапеций, и боковьгми стенками 9 хтавильной камеры 4, осуществляется на протяжении всего срока эксплуатации стеклоплавильного сосуда. Через отварс- ия 5 в боковых стенках 9 плавильной камеры 4 и отверстия 11 стекломасса поступает в нижнюю часть корпуса 1, где происходит дальнейшая ее гомогенизация, Стекломасса, подготовленная для формования, под действием гидростатического давления вытекает через фильеры 2 в фильерной пластине 3,от,куда вытягивается в виде элементарных волокон (на чертеже не показаны). Технико-зкономический зЛфект от использования изобретения выражается в повышении производительности .сосуда на 8-10% и увеличении срока службы сосуда на 10-12%. Практикой эксплуатации стеклоплавильных сосудов установлено,что снижение температуры по корпусу на 15-17 С обеспечивает увеличение срока службы порядка 10-12%.

Известный Пр irt я г я е rt

J380

122

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклоплавильный сосуд для получения волокна | 1983 |

|

SU1110760A2 |

| Стеклоплавильный сосуд | 1981 |

|

SU966050A1 |

| Стеклоплавильный сосуд для получения стеклянного волокна | 1985 |

|

SU1273337A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛОВОЛОКНА | 1991 |

|

RU2012542C1 |

| Стеклоплавильный сосуд для получения стеклянного волокна | 1988 |

|

SU1622299A1 |

| Стеклоплавильный сосуд для вытягивания элементарных нитей | 1988 |

|

SU1527196A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2167834C1 |

| Устройство для получения волокна из термопластичного материала | 1982 |

|

SU1058905A1 |

СТЕКПОППАИ ПЫМ СОСУД ДПЯ ШРАБОТКИ ЮЛОКПА, содержапщй корпус с фильерной пластиной в дне, плавильную камеру, разделенную не доходящими до ее основания перегородками на три зоны : центр, плавильную и боковые - гомогенизирующие, в верхних боковых стенках каждой из которых выполнены отверстия, отлич ающий ся тем,что,с целью повышения производительности и увеличения срока службы сосуда, каждая перегородка выполнена в виде равнобедренной трапеции, обращен ной меньшим основанием в сторону 4ильерной пластины, при этом отношение меньшего основания к большему составляет 0,2-0,8, а отношение перегородки к и.1соте плавильной камеры, О, 15-0,65. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ОЧЛ № 3401536, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| Стеклоплавильный сосуд | 1981 |

|

SU966050A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-04-23—Публикация

1983-03-17—Подача