1 1

Изобретение относится к огнеупорным массам для изготовления изделий и футеровок индукционных тигельных печей, используемых для плавки низкотемпературных цветных металлов и сплавов.

Цель изобретения - повышение ме- таллоустойчиврсти и прочности после сушки и низкотемпературного обжига.

Самораспадающийся шлак силико- термического производства малоуглеродистого феррохрома состоит в основном из основных оксидов, мас.%: СаО 48-52, MgO 11-14, SiO 22-28, Al ,jOg 5-11, и содержит минерал белит (2 CaO SiO ), который является гидра тационным вяжущим и одновременно минерализатором огнеупорной глины с До банка его в шамотные массы, содержащие огнеупорную глину и ортофосфорну кислоту,- позволяет при минимальном содержании кислоты увеличить прочность футеровки за счет дополнительной гидратационной св51зки и более раннего образования муллита из метакаолинита глины при относительно низких температурах. Кроме того, наличие основных оксидов и мелкой составляющей алюмосиликатной огнеупорной шихты активизирует твер- дофазное спекание футеровки и тем самым способствует увеличению ее прочности и металлоустойчивости после низкотемпературного обяшга. Минимальное содержание ортофосфорной кислоты обеспечивает устранение сквозного спекания массы и тем самы предотвращает образование сквозных трещин в тигле в процессе его эксплуатации.

Таким образом, добавка самораспадающегося шлака в такую массу приводит к следующему;

сочетание шлака с водой приводит к гидратации силиката дикальция (белита), что способствует твердению и спеканию смеси не только за счет ортофосфорной кислоты, но и продуктов гидратации 2 CaO SiO ; появление дополнительной гидратаци- онной связки увеличивает прочность футеровки во влажном состоянии пос- ле сушки и низкотемпературного обжига;

сочетание огнеупорной глины и самораспадающегося шлака способствует раннему и ускоренному спеканию футеровки так как белит (2-СаО SiQj) является минерализатором ка12

олиновых глин, способствуя образованию из метакаолинита муллита, это позволяет достичь большую прочность футеровки после низкотемпературного обжига и при этом увеличить ее ме- таглоустойчивость, так как метакао- линит, присутствующий в глине до образования мулитта, имеет повьшен- ную энергию и легко вступает в химические реакции с расплавом и его оксидами;

ввод в состав огнеупорной шихты шлака, который имеет удельную поверхность 0,3-0,5 и состоит главным образом из соединений и оксидов с высокой основностью, способствует ускоренному твердофазному спеканию футеровки за счет взаимодействия его с кислыми оксидами шамота и образованию в результате в цементе и на поверхностях наполнителя соединений типа X СаО-у SiO, зто увеличивает прочность, снижает пористость и, тем самым, повышает металлоустой- чивость футеровки после ее низкотемпературного обжига

наличие в мелкой составляющей шихте (в межзеренном пространстве) оксидов и соединений с высокой основностью (шлак.) способствует химической устойчивости футеровки при ее соприкосновении с медными расплавами, так как большинство оксидов компонентов этих расплавов относятся к соединениям с высокой основностью и слабо взаимодействуют с компонентами шлака, что увеличивает металлоустой- чивость футеровки;

увеличенное содержание воды в смеси обеспечивает не только набухание глины, но и гидратацию шлака, тем самым повышает степень уплотнения смеси при приготовлении тигля, методом трамбования и снижает пористость и увеличивает прочность футеровки после ее сушки и низкотемпературного обжига

наличие ортофосфорной кислоты в смеси способствует стабилизации низкотемпературной модификации силиката дикальция, поэтому при обжиге футеровки в ишаке не происходит полиморфных превращений, что способствуе увеличению объемопостоянства футеровки, а следовательно, увеличению ее металлоустойчивости;

содержание в определенном соотношении (2,1-6,6) шлака и ортофосфорно кислоты позволяет ликвидировать раз3 13

упрочнение футеровки послз низкотемпературного обжига, так как гидра- тационная связка при этих температурах, как известно, способствует разупрочнению футеровки, а фосфатная, напротив, способствует непрерывному росту прочности;

самораспадающийся шлак силикотер- мического производства малоуглеродистого феррохрома дешев, не .требует специальной обработки и может быть использован в состоянии поставки.

При содержании в смеси ортофосфор- ной кислоты менее 2,3% наблюдается разупрочнение футеровки в процессе ее обжига, что приводит к снижению прочности тигля в интервале рабочих температур плавки цветных сплавов. При содержании кислоты более 3,0% футеровка тигля спекается на всю глубину. Это служит причиной появления сквозных трещин в процессе работы тигля и тем самым снижения металлоустойчйвости. Содержание воды в пределах 8-10% позволяет достичь большей пластич- нести смеси за счет лучшего набухания глины и достаточной степени гидратации шлака. При содержании воды ниже 8,0% смесь мало пластична и при набивке тигля футеровка имеет нерав- номерную плотность. Часть объемов футеровки имеет большую пористость и легко пропитывается расплавом. При содержании воды больше 10% смесь получается переувлажненной, а при больших содержаниях шлака в смеси имеет место его интенсивная гидратация и, как следствие, большее разупрочнение тигля в процессе обжига. Рекомендуется нижнее значение содержания во- ды поддерживать в смеси с низким содержанием шлака (12-20%).

Содержание глины в пределах 15-20% обусловлено тем, что при содержании глины менее 15% падает пластичность смеси, в результате чего при набивке тигля появляются области с неравномерной плотностью, которые приводят к снижению прочности и металлоустойчйвости. При содержании глины более 20% снижается химическая стойкость тигля за счет чрезмерного количества щелочей глины (, Na,). Это снижает металлоустойчивость тигля.

Пределы содержания самораспадаю- щегося шлака в массе в пределах 5-20%, обусловлены тем, что при содержании в смеси шлака менее 5% слабо протека14

ет процесс минерализации огнеупорной каолиновой глины. При содержании шлака более 20% огнеупорная масса содержит чрезмерное количество.основных оксидов (СаО, MgO), которые понижают температуру плавления соединений с кислыми оксидами, снижая таким образом допустимую рабочую температуру футеровки ниже 1300°С и тем самым ограничивают ее применение для плавки медных сплавов. Кроме того, в этом случае содержание мелкой составляющей в огнеупорной шихте может достичь 40% (шлак + глина), что увеличивает спекаемость футеровки и приводит, таким образом, к снижению термостойкости и эксплуатационной надежности.

Отношение концентраций самораспадающегося шлака к ортофосфорной кислоте обусловлено необходимостью обеспечения непрерывного увеличения прочности, футеровки в процессе ее низкотемпературного обжига. При отношении этих концентраций менее 2,1 содержание шлака в огнеупорной массе составляет менее 5%. Такая концентрация недостаточна для активации муллито- образования, а прочность и устойчивость футеровки практически не изменяются. При отношении их концентраций более 6,6 относительное количество шлака в смеси увеличивается. Это служит причиной развития процесса разупрочнения футеровки после низкотемпературного обжига, а недостаточное содержание ортофосфорной кислоты не позволяет компенсировать это разупрочнение. Целесообразно с увеличением концентрации шлака в смеси увеличивать и концентрацию кислоты до оптимального значения этого отношения 2,1-6,6.

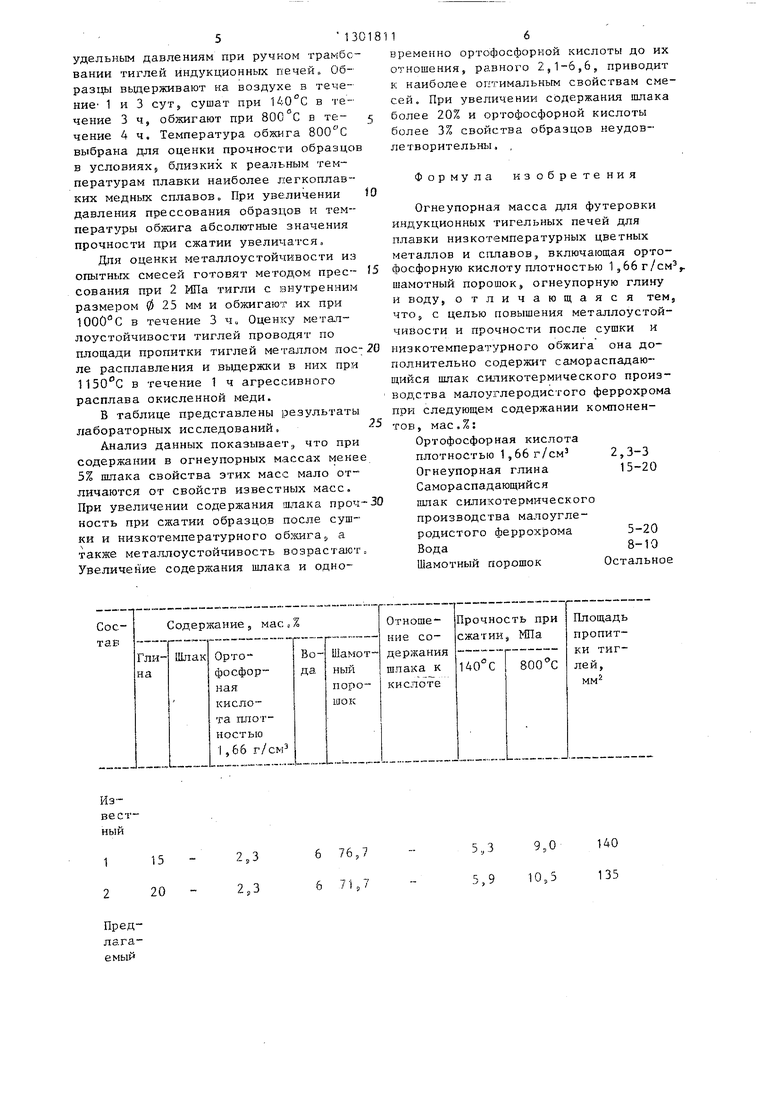

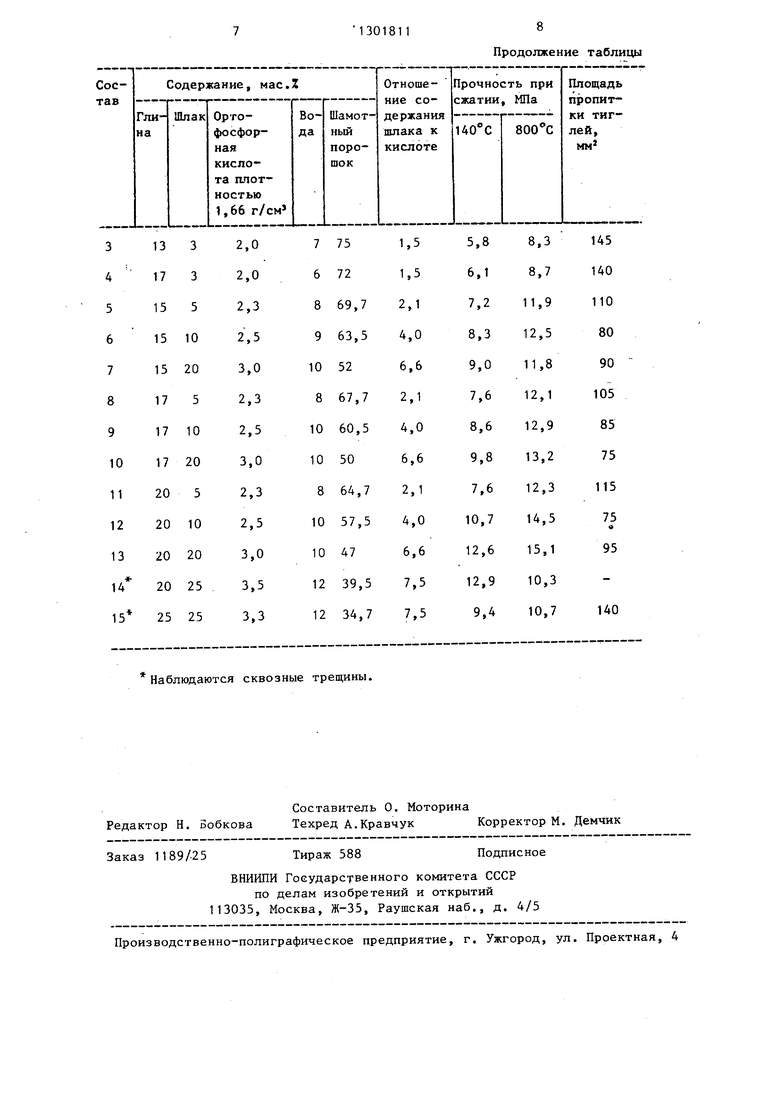

При приготовлении массы шлак вводят взамен мелкодисперсных частиц шамота. Предварительно тщательно смешивают шамот, глину и шлак. Затем эту огнеупорную шихту затворяют сначала водой, а потом ортофосфорной кислотой плотностью 1,25 г/см . Такая последовательность приготовления массы обеспечивает равномерное смачивание зерен смеси ортофосфорной кислотой. Смесь перемешивают и готовят образцы размером 0 30, h 25 мм. Образцы прессуют при минимально допустимых условиях 1 МПа, которые соответствуют самым критически малым

5 13018

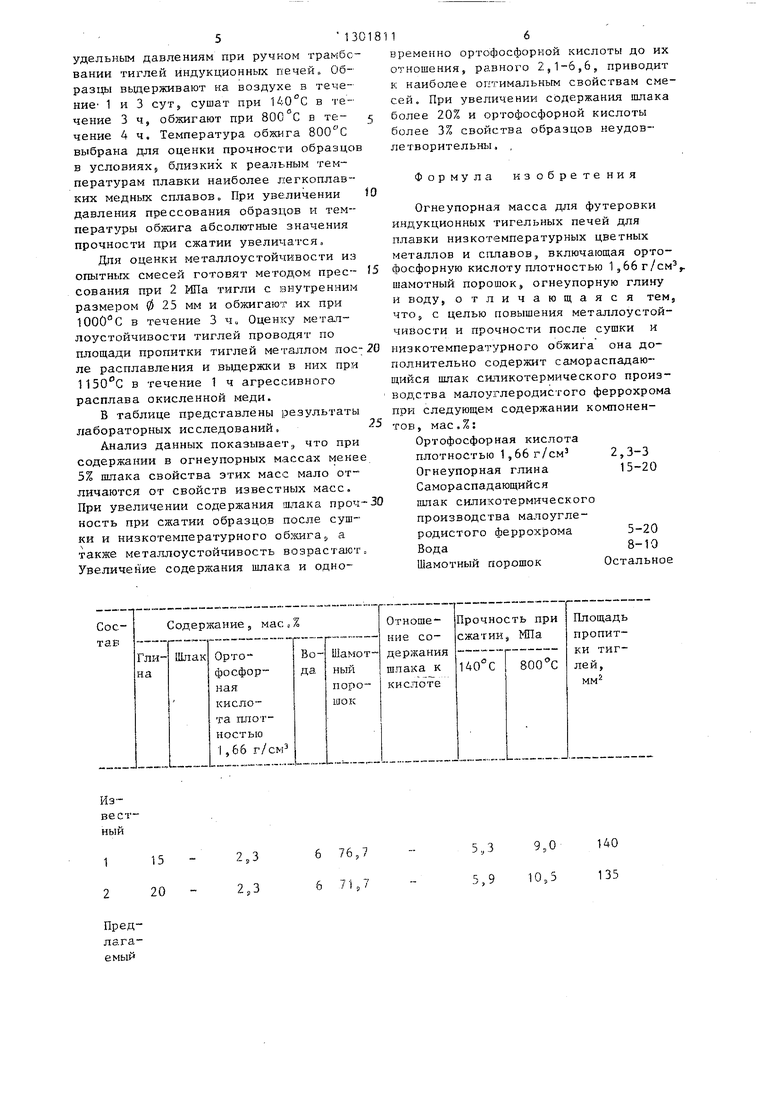

удельным давлениям при ручном трамбс- ванин тиглей индукционных печей. Образцы выдерживают на воздухе в течение 1 и 3 cyTj сушат при в течение 3 ч, обжигают при 800 С в те- 5 чение 4 ч. Температура обжита выбрана для оценки прочности образцов в условиях5 близких к реальным температурам плавки наиболее легкоплавких медных сплавов. При увеличении Ш давления прессования образцов и температуры обжига абсолютные значения прочности при сжатии увеличатся.

Для оценки металлоустойчивости из опытных смесей готовят методом прес- 15 сования при 2 ИПа тигли с внутренним размером 0 25 мм и обжигают их при

в течение 3 ч„ Оценку мета:а- лоустойчивости тиглей проводят по площади пропитки тиглей металлом пос ле расплавления и вьщержки в них при Б течение 1 ч агрессивного расплава окисленной меди.

В таблице представлены результаты лабораторных исследований,

Анализ данных показывает,, что при содержании в огнеупорных массах менее 5% шлака свойства этих масс мало отличаются от свойств известных масс, При увеличении содержания шлака орочность при сжатии образцо,в после сушки и низкотемпературного обжигаj а также металлоустойчивость возрастают Увеличение содержания шлака и одно

15 20

2,3

2 3

г. 5 J

6 76,7

71,7

Предлагаемый

16

временно ортофосфорной кислоты до их отношения, равного 2,1-6,6, приводит к наиболее оптимальным свойствам смесей При увеличении содержания шлака более 20% и ортофосфорной кислоты более 3% свойства образцов неудовлетворительны. ,

Формула изобретения

Огнеупорная масса для футеровки индукционных тигельных печей для плсшки низкотемпературных цветных металлов и сапавов, включающая орто- фосфорную кислоту плотностью 1 э66 г/см шамотный порошок, огнеупорную глину и воду, отличающаяся тем что5 с целью повышения металлоустойчивости и прочности после сушки и низкотемпературного обжига она дополнительно содержит самораспадающийся шлак силикотермического производства малоуглеродистого феррохрома при следующем содержании компонентов , мае.% 5

Ортофосфорная кислота плотностью 1,66г/см 2,3-3 Огнеупорная глина 15-20 Самораспадающийся шлак силихотермического производства малоуглеродистого феррохрома 5-20 Вода8-10

Шамотный порошок Остальное

5,3 9,0 5,9 10,5

140 135

1301811

8 Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса для футеровки индукционных тигельных печей для плавки никелевых и медно-никелевых сплавов | 1988 |

|

SU1636394A1 |

| Огнеупорная масса | 1983 |

|

SU1154241A1 |

| Высокотемпературная теплоизоляционная масса для футеровки сводов промышленных печей | 1986 |

|

SU1414832A1 |

| Огнеупорная защитная обмазка | 1982 |

|

SU1096249A1 |

| Огнеупорная набивная масса | 1988 |

|

SU1578110A1 |

| Огнеупорная масса | 1982 |

|

SU1090676A1 |

| Состав покрытия | 1983 |

|

SU1159911A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТИГЛЕЙ ДЛЯ АЛЮМОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ЛИГАТУР, СОДЕРЖАЩИХ ВАНАДИЙ И/ИЛИ МОЛИБДЕН | 2013 |

|

RU2525890C1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| Огнеупорная масса для футеровки индукционных печей | 1982 |

|

SU1081149A1 |

Изобретение относится к огнеупорным массам для изготовления изделий и футеровок индукционных тигельных печей, используемых для плавки низкотемпературных цветных металлов и сплавов. Цель изобретения - повышение металлоустойчивости и прочности после сушки и низкотемпературного обжига. Огнеупорная маеcd для футеровки индукционных тигельных печей содержит, мас.%: ортофосфорная кислота плотностью 1,66 г/см 2,3- 3,0; огнеупорная глина 15-20, саморассыпающийся щлак силикотермическо- го производства малоуглеродистого феррохрома 5-20J вода 8-10 и шамотный порошок остальное. 1 табл. с & (Л оо о 00

| Огнеупорная масса | 1982 |

|

SU1079638A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пирогов А.А | |||

| и др | |||

| Свойства высокоглиноземистых бетонов на фосфатной связке | |||

| - Сб.: Жаростойкий бетон и железобетон в строительстве.-И.: Стройиздат, 1966, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1987-04-07—Публикация

1985-11-19—Подача