(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1983 |

|

SU1126559A1 |

| Керамический материал | 1979 |

|

SU867906A1 |

| Шихта для изготовления керамического диэлектрического материала | 1982 |

|

SU1106806A1 |

| ШИХТА КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ВЫСОКОЧАСТОТНЫХ КОНДЕНСАТОРОВ С ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ ЕМКОСТИ ОТ -30·10град. ДО +30·10град. | 1992 |

|

RU2035778C1 |

| ШИХТА КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ВЫСОКОЧАСТОТНЫХ КОНДЕНСАТОРОВ С ВЕЛИЧИНОЙ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА ЕМКОСТИ (-47 ± 30)·10град. | 1992 |

|

RU2035779C1 |

| Шихта для изготовления высокочастотных термокомпенсирующих конденсаторов | 1978 |

|

SU785269A1 |

| Шихта для получения керамического материала | 1981 |

|

SU1025701A1 |

| Пьезоэлектрический керамический материал | 1980 |

|

SU939427A1 |

| Шихта для изготовления керамического материала | 1981 |

|

SU952824A2 |

| Способ получения керамическогоМАТЕРиАлА СиСТЕМы - | 1979 |

|

SU812721A1 |

Изобретение относится к способам получения Лорстеритового материала, используемого в электронной промышленности Цель изобретения - снижение тангенса угла диэлектрических потерь и температуры синтеза. Способ включает приготовление шихты из оксида магния, аэросила и борной кислоты, его гидратацию при массовом отношении (6-8) и термообработку. Электрические свойства полученной керамики: ,5 - 7,0, tRO Ю при 1 МГц и температуре 20°СЈ 1, при 300°С - 1-2; PV соответственно 10П и 1012- 101 . 1 табл.

Изобретение относится к способам получения материалов для электронной техники, в частности к способам полу чения форстеритового материала, предназначенного для изготовления конденсаторов .

Цель изобретения - снижение тангенса угла диэлектрических потерь и температуры синтеза.

Пример 1. Для получения 5 кг форстеритового материала в эмалированный реактор с мешалкой заливают 30 дм3 дистиллированной воды Загружают 0,32 кг борной кислоты, перемешивают 5-10 мин до полного растворения. Всыпают 3,4 кг оксида магния с- содержанием основного вещества 98,5%, перемешивают 20-30 мин. Затем добавляют 2,4 кг аэросила с содержанием основного вещества 96%. Приготовленная 1лихта соответствует массовому соотношению (6-8). Суспензию перемешивают 2-3 ч. Затем переносят в роторную вакуумную сушилку типа Венулет. Сушку проводят при 120-130°С и разрежении 0,4-0,6 кгс/см2 в течение 35- 40 ч. Сухой продукт прокаливают при

1150-1200°С в течение 5-6 ч. Затем мелют в шаровой фарфоровой мельнице в теч ение 2-3 ч.

Готовый продукт имеет состав, %: HgO 56,7; Si02 41,1; В40, 2,4; AUO э cQ,03; ,01; ,03; ZlNa20+

,015. Рентгенофазовый состав

и в очень малом количестве

присутствуют MgSi-Оз и MgO.

t

Примеры . Выполняют ана- логично примеру 1, меняют только условия гидратации.

сь

СЈ О5 00

СО 1

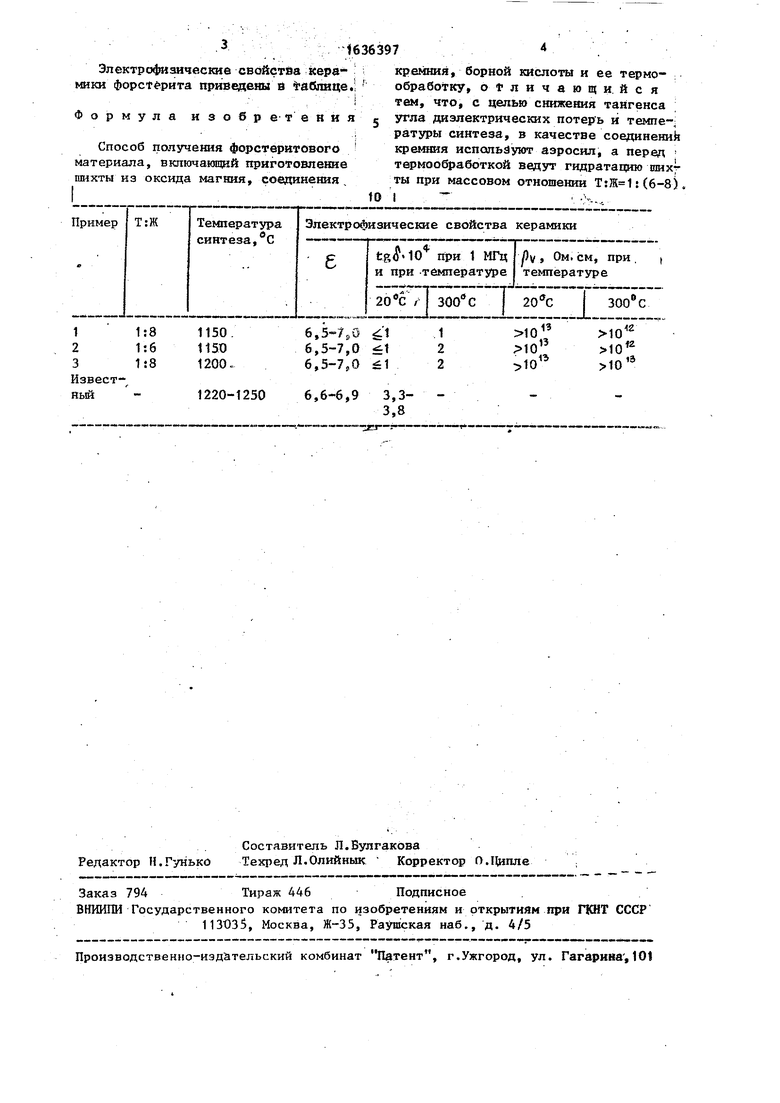

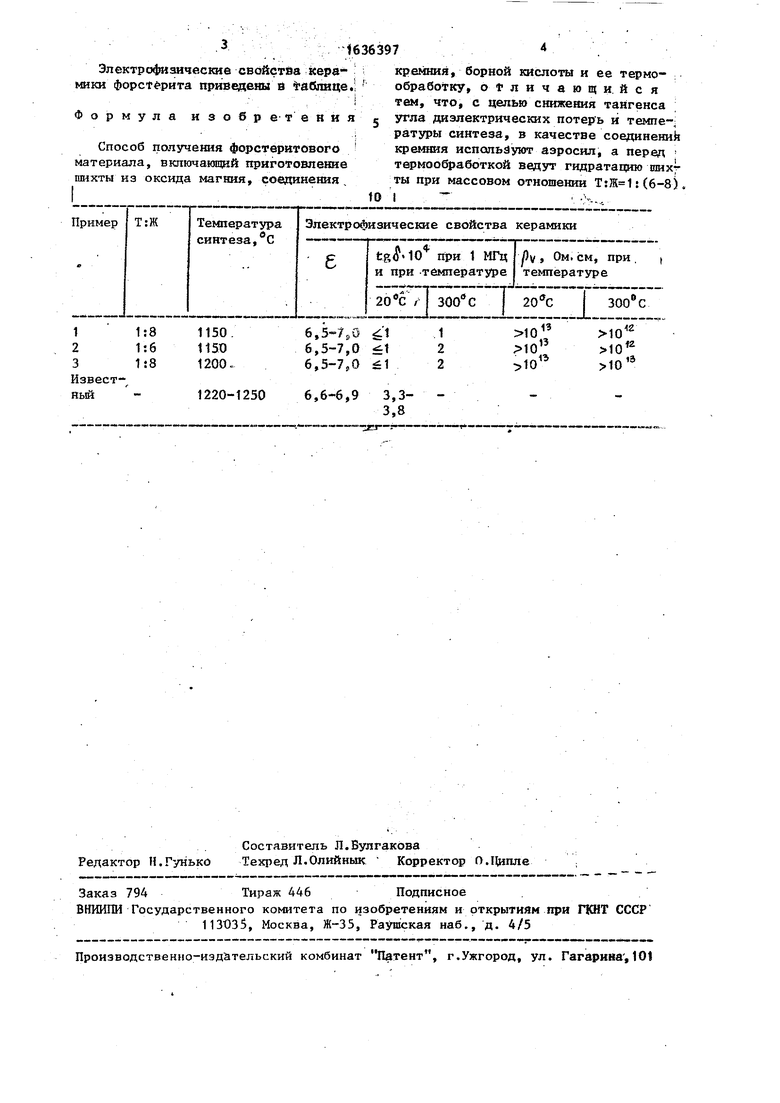

Электрофизические свойства керамики форстерита приведены в таблице.

Формула изобретения

Способ получения форстеритового материала, включающий приготовление шихты из оксида магния, соединения

вестй

1:8 1:6 1:8

1150 1150 1200.

1220-1250

6,5-7,0 6,5-7,0

1 Ј1

6,5-7,0 Ј1

6,6-6,9

3, 3,

кремния, борной кислоты и ее термообработку, отличающийся тем, что, с целью снижения тангенса угла диэлектрических потерь и темпе-, ратуры синтеза, в качестве соединений кремния испольёуют аэросил, а перед термообработкой ведут гидратацию шихты при массовом отношении (6-8).

1 2 2

10 10 Ю

13 13

13

10 10 Ю

12 fZ 13

3,3- - 3,8

| Форстеритовый керамический материал | 1987 |

|

SU1423542A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-03-23—Публикация

1989-01-19—Подача