- « -

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки кольцевых заготовок | 1988 |

|

SU1489880A1 |

| Способ формообразования фланцев на цилиндрических заготовках | 1979 |

|

SU948489A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2017 |

|

RU2641202C1 |

| Способ накатывания наружней резьбы на тонкостенных заготовках и устройство для его осуществления | 1990 |

|

SU1779457A1 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОФАЗНЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187403C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2254195C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ КОНСТРУКЦИИ | 2004 |

|

RU2268102C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

Изобретение относится к способу обработки кольцевых из высокопрочных сплавов. Цечь - повышение качества обработки. Кольцевую заготовку (3) 1 усганаолнваюг на расположенные по окружное i и формующие ролики (Р) 2, раздают до состояния пластического растяжения, подводят ответные приводные Р 3, включают вращение 3 1 со скоростью, рассчитанной по предложенному соотношению, включают электронагрев. Подвод электротока осуществляют к двум диаметрально противоположным участкам кольцевой 3 1 для симметричного нагрева ее полупе- римегров. Контактное давление 3 1 на гокоподводящие формующие Р обеспечивают опредспенным усилием радиальной раздачи Р, необходимым для пластического Формообразования 3. Подвод электротока осуществляют при вращении 3, иначе она приваривается к токоподво- дам в Mi4 гах контакте из-за большой плотности тока на MPJTOH площадке, нагрев кольцевой заготовки до номинальной температуры Тц контролируют на свободном учат гке между Формующими (раздающими) Р, регулируя величину подводимого электротока изменением напряжения в электроцепи нагрева. Использование предлагаемого способа позволяет снизить материальные, трудовые и энергетические затраты при изготовлении кольцевых 3 из труднодеформируемых сплавов. 1 ил. Ј (Л

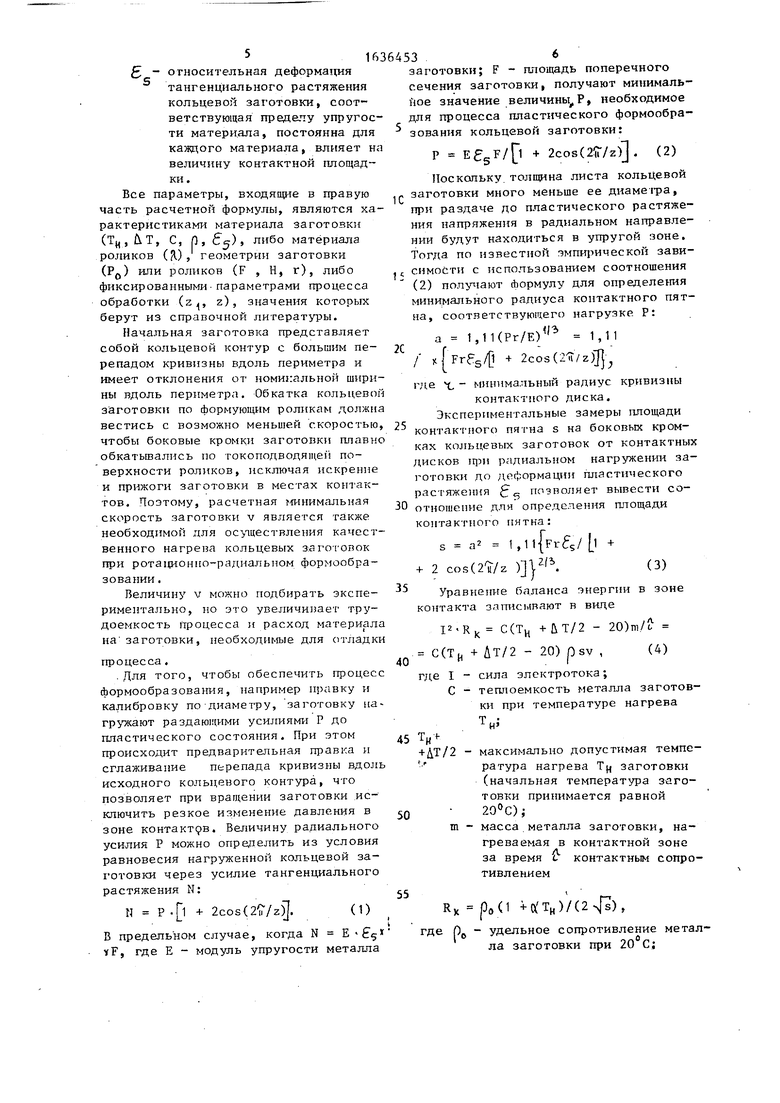

где Д - коэффициент теплопроводности материала обрабатывающих роликов, постоянен для всех

роликов, его значение берут - при 20°С, что соответствуем холодной оснастке, когда отбор тепла у заготовки максимальный, является характе- 30 ристикой материала оснастки; , &Т - номинальная температура нагрева заготовки и ее допустимое отклонение, обеспечивает достаточную пластич- 35 ность материала заготовки без ухудшения механических свойств, определяется отраслевыми инструкциями для листовых материалов, является 40 характеристикой материала заготовки;

F| - максимальная площадь контакта заготовки с обрабатывающим роликом, постоянна для 45 всех роликов, предусматривает контакт заготовки вдоль всей линии, образующей рабочую поверхность ролика, определяет максимальную пло- 50 щадь, по которой может идти теплоотвод в ролик;

z, - количество всех роликов, одновременно обрабатывающих заготовку;55

z - количество роликов, раздающих заготовку (для существующего процесса ротационно- радиационной раздачи опре5

0 5 0

5 0

5

делено оптимальное количество z 8);

С - теплоемкость материала заготовки, постоянна для выбранной величины TH, является характеристикой материала заготовки;

Р - периметр заготовки до формообразования (изменением периметра при радиальном на- гружении роликами можно пренебречь, так как оно незначительно в сравнении с Р0);

II - толщина металлической рубашки обрабатывающего ролика, осредненная вдоль образующей, постоянна для всех роликов, определяет среднюю глубину металлического слоя (до изоляционного слоя), в который идет интенсивный отвод тепла заготовки, является геометрическим параметром оснастки;

О - плотность материала заготовки (берут постоянной, так как изменением объема- заготовки при нагреве можно пренебречь) ;

г - минимальный радиус ролика в зоне подвода электротока к заготовке, определяет минимальную возможную величину контактной площадки при фиксированном контактном давлении, является параметром ос- на стки;

Ј - относительная деформация

тангенциального растяжения кольцевой заготовки, соответствующая пределу упругости материала, постоянна для каждого материала, влияет на величину контактной площадки.

Все параметры, входящие в правую часть расчетной формулы, являются характеристиками материала заготовки (ТИ,&Т, С, П, б), либо материала роликов (Я), геометрии заготовки (Р0) или роликов (F , Н, г), либо фиксированными параметрами процесса обработки (z, z), значения которых берут из справочной литературы.

Начальная заготовка представляет собой кольцевой контур с большим перепадом кривизны вдоль периметра и имеет отклонения от номинальной ширины вдоль периметра. Обкатка кольцевой заготовки по Формующим роликам должна вестись с возможно меньшей скоростью, чтобы боковые кромки заготовки плавно обкатывались по гокоподводящей поверхности роликов, исключая искрение и прижоги заготовки в местах контактов. Поэтому, расчетная минимальная скорость заготовки v является также необходимой для осуществления качественного нагрева кольцевых заготовок при ротационно-радиалыюм формообразовании .

Величину v можно подбирать экспериментально, но это увеличивает трудоемкость процесса и расход материала на заготовки, необходимые для отладки

процесса.

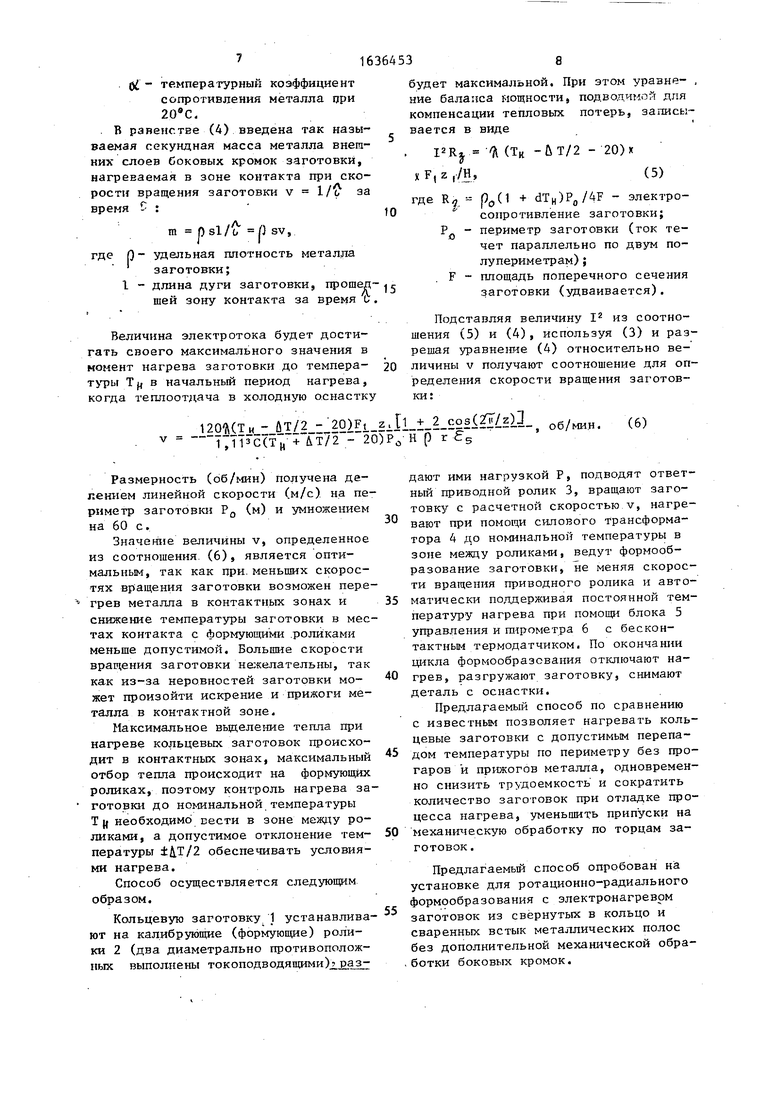

Для того, чтобы обеспечить процесс формообразования, например правку и калибровку по диаметру, заготовку нагружают раздающими усилиями Р до пластического состояния. При этом происходит предварительная правка и сглаживание перепада кривизны вдоль исходного кольцевого контура, что позволяет при вращении заготовки исключить резкое изменение давления в зоне контактфв. Величину радиального усилия Р можно определить из условия равновесия нагруженной кольцевой заготовки через усилие тангенциального растяжения N:

N Р + 2со8(2Ј/г). (1)

В предельном случае, когда N vF, где Е - модуль упругости металла

364536

заготовки; F - площадь поперечного сечения заготовки, получают минимальное значение величины, необходимое для процесса пластического формообразования кольцевой заготовки:

Р EЈgF/ i + 2cos(2fi7z). (2)

Поскольку толщина листа кольцевой заготовки много меньше ее диамегра, при раздаче до пластического растяжения напряжения в радиальном направлении будут находиться в упругой зоне. Тогда по известной эмпирической зависимости с использованием соотношения (2) получают Лормулу для определения минимального радиуса контактного пятна, соответствующего нагрузке Р: |3

1C

15

2С

25

а 1,11(Pr/E)l|J 1,11 / {Frfs/ l + 2cos(2 u/z)

где t, - минимальный радиус кривизны

контактного диска. Экспериментальные замеры площади контактного пягна s на боковых кромках кольцевых заготовок от контактных дисков при радиальном нагружении заготовки до деформации пластического растяжения Ј позволяет вывести со- 30 отношение для опредетения площади контактного пятна:

s а2 1,1l{FrЈs/ L1 +

г/ь(3)

35

40

+ 2 008(27/2 )

Уравнение баланса энергии в зоне контакта записывают в виде

I2«Rk C(TH +UT/2 - 20)т/ь С(ТИ + ДТ/2 - 20) psv ,(4)

где I - сила электротока;

С - теплоемкость металла заготовки при температуре нагрева

Т 1н

45 Т„

50

+ ДТ/2 - максимально допустимая температура нагрева Т ц заготовки (начальная температура заготовки принимается равной 20°С);

m - масса металла заготовки, нагреваемая в контактной зоне за время t контактным сопротивлением

55

RX роО Н Ти)/(),

где рс - удельное сопротивление металла заготовки при 20 С;

0i - температурный коэффициент сопротивления металла ори 209С.

В равенстве (4) введена так называемая секундная масса металла внешних слоев боковых кромок заготовки, нагреваемая в зоне контакта заготовки v

рости вращения время Г :

при ско- 1/Ј за

m Dsl/o p sv,

Р- 1 удельная плотность металла заготовки;

длина дуги заготовки, ...

шей зону контакта за время и.

Величина электротока будет достигать своего максимального значения в момент нагрева заготовки до темпера- туры Т j, в начальный период нагрева, когда теплоотдача в холодную оснастку

120Ц(ТН -Л/2-- 20)F1.zitl i 2 Ј°5i I/5lL об/мин.

(Th - 20)РО н р г 5 5

Размерность (об/мин) получена делением линейной скорости (м/с) на периметр заготовки Р0 (м) и умножением на 60 с.

Значение величины v, определенное из соотношения (6), является оптимальным, так как при меньших скоростях вращения заготовки возможен перегрев металла в контактных зонах и снижение температуры заготовки в местах контакта с формующими роликами меньше допустимой. Большие скорости вращения заготовки нежелательны, так как из-за неровностей заготовки может произойти искрение и прижоги металла в контактной зоне.

Максимальное выделение тепла при нагреве кольцевых заготовок происходит в контактных зонах, максимальный отбор тепла происходит на формующих роликах, поэтому контроль нагрева заготовки до номинальной температуры Т (j необходимо вести в зоне между роликами, а допустимое отклонение температуры ±&Т/2 обеспечивать условиями нагрева.

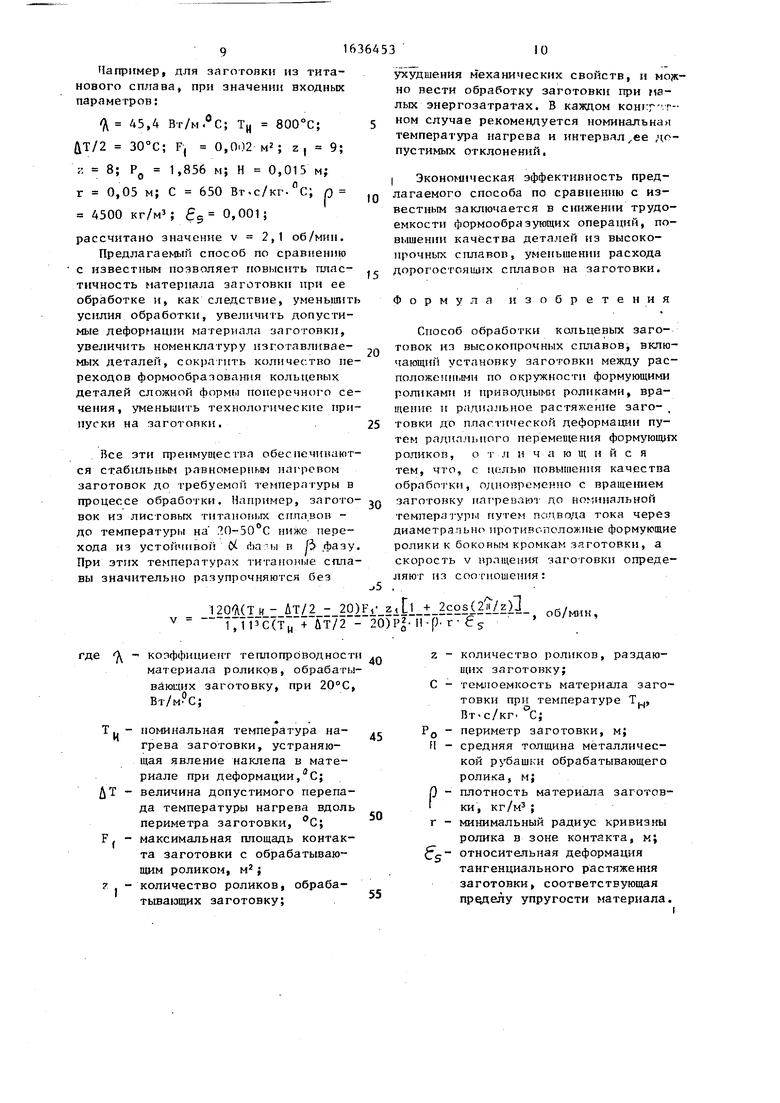

Способ осуществляется следующим образом.

Кольцевую заготовку 1 устанавливают на калибрующие (формующие) ролики 2 (два диаметрально противоположных выполнены токоподводящими)1раз0

5

0

будет максимальной. При этом уравнение баланса мощности, подводимой для компенсации тепловых потерь, записывается в виде

РН - ft (TH -UT/2 - 20) к xF,z,/H,(5)

где R - р0(1 + dTH)P0/4F - электросопротивление заготовки; РО - периметр заготовки (ток течет параллельно по двум полупериметрам) ;

F - площадь поперечного сечения заготовки (удваивается).

Подставляя величину I2 из соотношения (5) и (4), используя (3) и разрешая уравнение (4) относительно величины v получают соотношение для определения скорости вращения заготовки:

(6)

0

5

0

5

0

5

дают ими нагрузкой Р, подводят ответный приводной ролик 3, вращают заготовку с расчетной скоростью v, нагревают при помощи силового трансформатора 4 до номинальной температуры в зоне между роликами, ведут формообразование заготовки, не меняя скорости вращения приводного ролика и автоматически поддерживая постоянной температуру нагрева при помощи блока 5 управления и пирометра 6 с бесконтактным термодатчиком. По окончании цикла формообразования отключают нагрев, разгружают заготовку, снимают деталь с оснастки.

Предлагаемый способ по сравнению с извесгным позволяет нагревать кольцевые заготовки с допустимым перепадом температуры по периметру без прогаров и прижогов металла, одновременно снизить тр доемкость и сократить количество заготовок при отладке процесса нагрева, уменьшить припуски на механическую обработку по торцам заготовок.

Предлагаемьй способ опробован на установке для ротационно-радиального формообразования с электронагреврм заготовок из свернутых в кольцо и сваренных встык металлических полос без дополнительной механической обработки боковых кромок.

Р

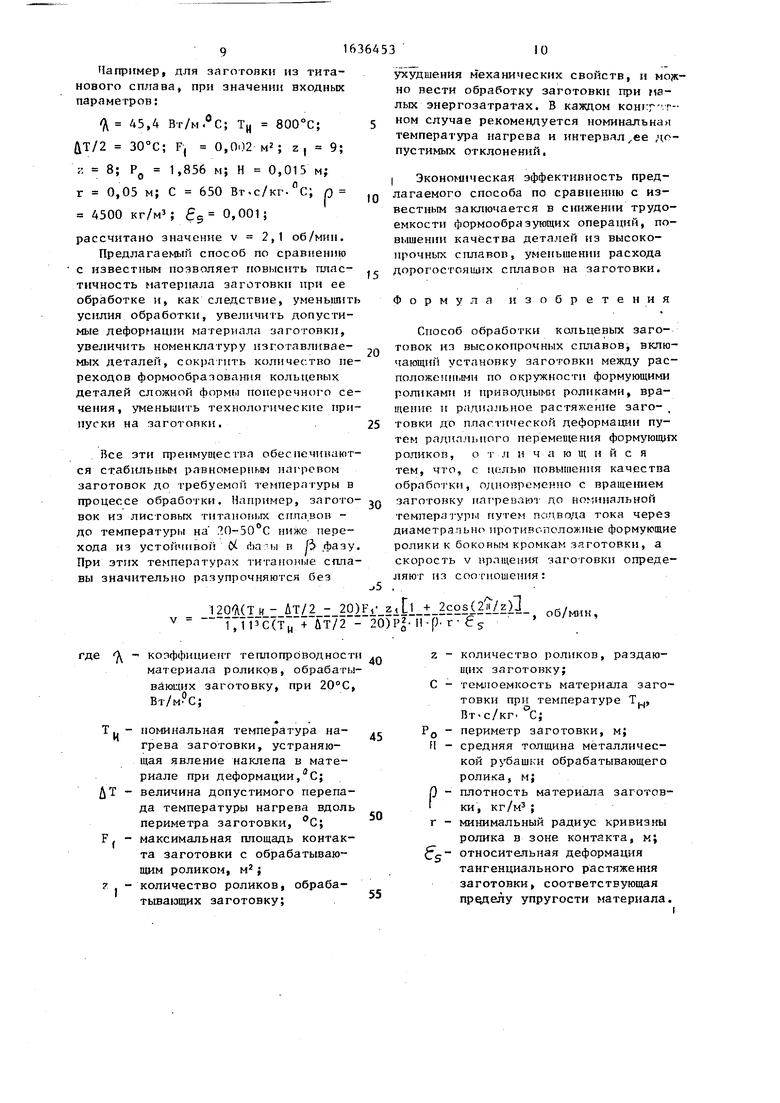

Например, для заготовки из титанового сплава, при значении входных параметров:

45,4 Вт/м.°С; Тн 800°С; ДТ/2 30°С; F, 0,002 м2; z , 9; г 8; Р0 1,856 м; Н 0,015 м; г 0,05 м; С 650 Вт.с/кг-°С; 4500 кг/м3; 8$ 0,001;

рассчитано значение v 2,1 об/мин. Предлагаемый способ по сравнению с известным позволяет повысить пластичность материала заготовки при ее обработке и, как следствие, уменьшить усилия обработки, увеличить допустимые деформации материала заготовки, увеличить номенклатуру изготавливаемых деталей, сократить количество переходов формообразования кольцевых деталей сложной формы поперечного сечения, уменьшить технологические припуски на заготовки.

Все эти преимущес гва обеспечиваются стабильным равномерным нагревом заготовок до требуемой температуры в

процессе обработки. Например, загото- ™ заготовку нагреваю до номинальной

вок из листовых титановых сппавов - до температуры на .0-50°С ниже перехода из устойчиво С (а-ы в 13 .фазу. При этих температурах титановые сплавы значительно разупрочняются без

120()F,- z, ( 2Ј/z) o(J/ T,713C( UT/2 - 20)P|-H-p- r-Јs

де - коэффициент теплопроводности материала роликов, обрабатывающих заготовку, при 20°С,

Т И рюминальная температура нагрева заготовки, устраняющая явление наклепа в материале при деформации,3С;

ДТ - величина допустимого перепада температуры нагрева вдоль периметра заготовки, °С;

F( - максимальная площадь контакта заготовки с обрабатывающим роликом, м2; - количество роликов, обрабатывающих заготовку;

I

0

5

ухудшения механических свойств, и мож- но вести обработку заготовки при палых энергозатратах. В каждом конгр г-ном случае рекомендуется номинальна температура нагрева и интервал,ее допустимых отклонений.

I Экономическая эффективность предлагаемого способа по сравнению с известным заключается в снижении трудоемкости формообразующих операций, повышении качества деталей из высокопрочных сплавов, уменьшении расхода дорогостоящих сплавов на заготовки.

Формула изобретения

Способ обработки кольцевых заготовок из высокопрочных сплавов, включающий установку заготовки между расположенными по окружности формующими роликами и приводными роликами, вращение и радиальное растяжение заготовки до ппагтической деформации путем радиального перемещения формующих роликов, о т л и ч а ю щ и и с я тем, что, с целью повышения качества обработки, одновременно с вращением

температуры путем подвода тока через диаметрапьно противоположные формующие ролики к боковым кромкам заготовки, а скорость v вращения заготовки определяют из соотношения:

мин,

0

5

0

5

z - количество роликов, раздающих заготовку;

темлоемкость материала заготовки при температуре Т.,, Вт-с/кг С;

периметр заготовки, м; средняя толщина металлической рубашки обрабатывающего ролика, м;

плотность материала заготовки, кг/м3;

минимальный радиус кривизны ролика в зоне контакта, м; относительная деформация тангенциального растяжения заготовки, соответствующая

пределу упругости материала.

i

С РО FI Рг Јs

Авторы

Даты

1991-03-23—Публикация

1988-07-20—Подача