(54) СПОСОБ ФОРМООБРАЗОВАНИЯ ФЛАНЦЕВ НА ЦИЛИНДРИЧЕСКИХ ЗАГОТОВКАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для формообразования фланцев на цилиндрических заготовках | 1979 |

|

SU958007A1 |

| Способ изготовления трубчатых гофрированных деталей и устройство для его осуществления | 1987 |

|

SU1588470A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2017 |

|

RU2641202C1 |

| СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК БЛОКОМ РОЛИКОВ С ПЛАНЕТАРНЫМ ДВИЖЕНИЕМ | 2009 |

|

RU2410185C1 |

| Способ изготовления тонкостенных профилей и устройство для его осуществления | 1984 |

|

SU1215792A2 |

| Способ изготовления гнутых профилей из труднодеформируемых листовых материалов и устройство для его осуществления | 1982 |

|

SU1114482A1 |

| БЛОК ДАВИЛЬНЫХ РОЛИКОВ ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК | 2009 |

|

RU2409442C1 |

| Станок для формообразования фланцев на цилиндрических заготовках | 1990 |

|

SU1779437A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ | 1995 |

|

RU2070468C1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2567071C1 |

1

Настоящее изобретение относитей к обработке металлов давлением, а именно, к способам формообразования фланцев на цилиндрических заготовках.

Известен способ формообразова-; ния фланцев на цилиндрических заготовках, включающий осадку нагретого торцового участка предварительно зажатой по боковой поверхности и вращающейся заготовки с одновременным приложением в радиальном направлении усилия подпора Clj.

Недостатком известного способа является невозможность получения тонкостенных фланцев различной конфигурации.

Целью настоящего изобретения является расширение технологических возможностей путем обеспечения формообразования тонкостенных фланцев различной конфигурации.

Указанная цель достигается аа счет того, что в процессе формоббразования к заготовке прикладывают в радиальном направлении калибрующее усилие растяжения, а после осадки раскатывают торец заготовки с одновременным приложением осевого усилия подпора, а затем производят выглаживание полученного фланца при температуре отжига.

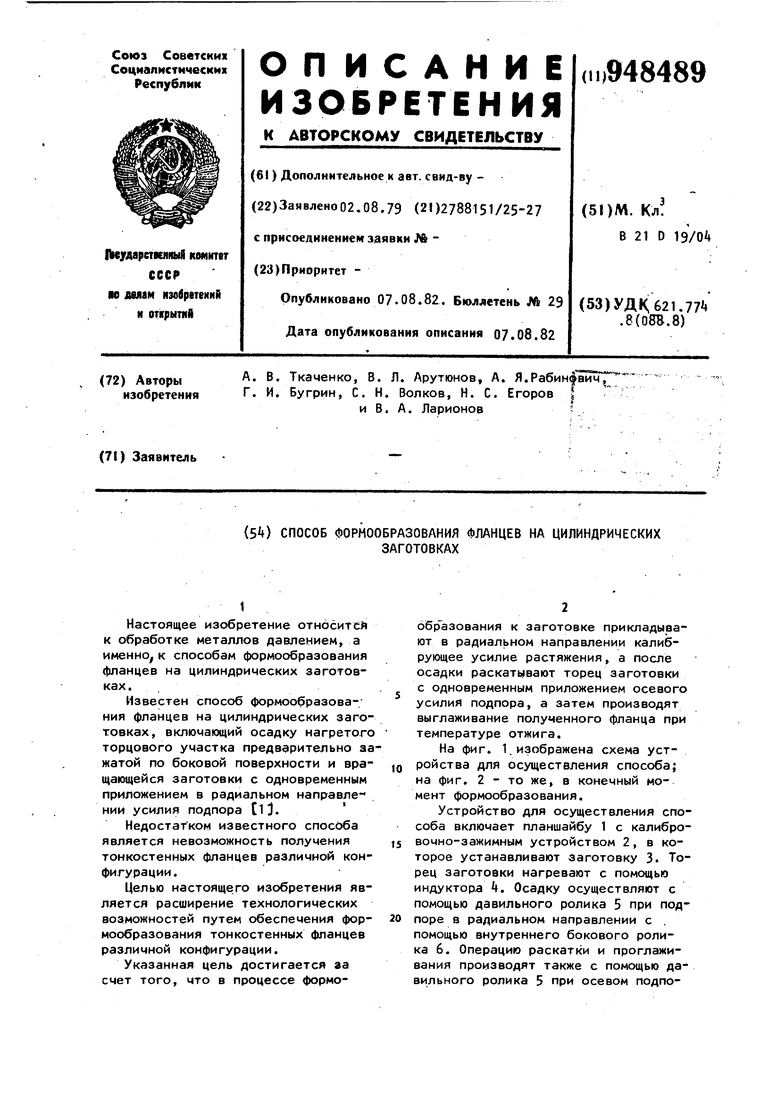

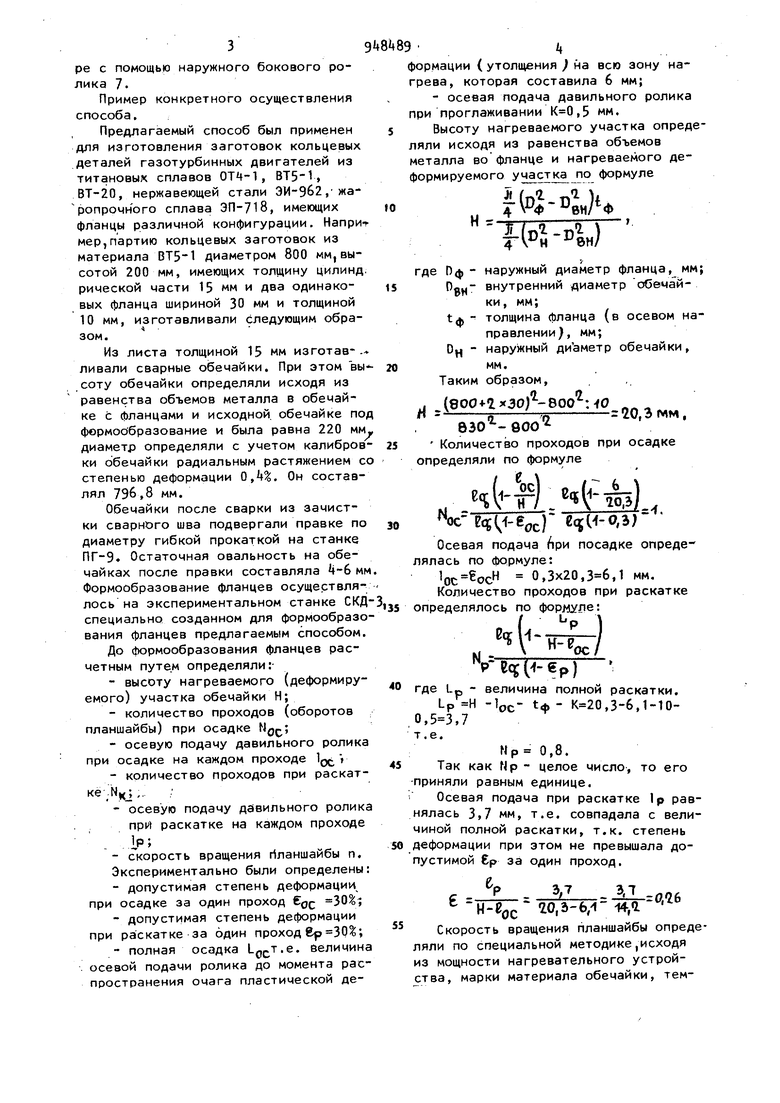

На фиг. 1,изображена схема роиства для осуществления способа; на фиг. 2 - то же, в конечный момент формообразования.

Устройство для осуществления способа включает планшайбу 1 с калибро)5 вочно-зажимным устройством 2, в которое устанавливают заготовку 3. Торец заготовки нагревают с помощью индуктора Ц. Осадку осуществляют с помощью давильного ролика 5 при подпоре в радиальном направлении с . помощью внутреннего бокового ролика 6. Операцию раскатки и проглаживания производят также с помощью давильного ролика 5 при осевом подпоре с помощью наружного бокового ролика 7. Пример конкретного осуществления способа. Предлагаемый способ был применен для изготовления заготовок кольцевых деталей газотурбинных двигателей из титановых сплавов ОТ4-1, ВТ5-1, ВТ-20, нержавеющей стали ЭИ-9б2,жа ропрочного сплава ЭП-718, имеющих фланцы различной конфигурации. Например,партию кольцевых заготовок из материала ВТ5-1 диаметром 800 мм,высотой 200 мм, имеющих толщину цилинд рической части 15 мм и два одинаковых фланца шириной 30 мм и толщиной 10 мм, изготавливали следующим образом. Из листа толщиной 15 мм изготав-. ливали сварные обечайки. При этом Ъы соту обечайки определяли исходя из равенства объемов металла в обечайке с фланцами и исходной, обечайке по формообразование и была равна 220 мм диаметр определяли с учетом калибров ки обечайки радиальным растяжением с степенью деформации Q,k%, Он составлял 796,8 мм. Обечайки после сварки из зачистки сварнЪго шва подвергали правке по диаметру гибкой прокаткой на станке ПГ-9. Остаточная овальность на обечайках после правки составляла 4-6 мм Формообразование фланцев осуществлялось на экспериментальном станке СКД специально созданном для формообразо вания фланцев предлагаемым способом. До формообразования фланцев расчетным путем определяли:-высоту нагреваемого (деформируемого) участка обечайки Н; -количество проходов (оборотов планшайбы) при осадке -осевую подачу давильного ролика при осадке на каждом проходе IQC, -количество проходов при раскатке .N,j ,. ; -осевую подачу давильного ролика при раскатке на каждом проходе -скорость вращения г1ланшайбы п. Экспериментально были определены: -допустимая степень деформации при осадке за один проход 6 -допустимая степень деформации при раскатке за один проход р -полная осадка .e. величина . осевой подачи ролика до момента распространения очага пластической деlормации (утолщения ) на всю зону нарева, которая составила 6 мм; - осевая подача давильного ролика ри проглаживании ,5 мм. Высоту нагреваемого участка опредеяли исходя из равенства объемов еталла во фланце и нагреваемого деормируемого участка по формуле JLfrii л k вН/Ч l.()i ) j- вн/ где Пф - наружный диаметр фланца, мм; внутренний диаметр обечайки ммI толщина фланца (в осевом направлении), мм; наружный диаметр обечайки, Таким образом, ,() , п пщ 20,3 ММ, Количество проходов при осадке определяли по формуле . iM..ii)-. ос Ес5(1-€ос) «чИ-О-ЗГ Осевая подача Лри посадке опреде ялась по формуле: 0,3x20,,1 мм. Количество проходов при раскатке пределялось по формуле: чЬ-й) м - У Vec5(4-6p) де LP - величина полной раскатки. LP Н -W- Ч- ,3-6,1-10 5-3,7 .е. Np 0,8. Так как Np - целое число, то его риняли равным единице. Осевая подача при раскатке 1р равялась 3,7 мм, т.е. совпадала с велииной полной раскатки, т.к. степень еформации при этом не превышала доустимой р за один проход. 3,7 H-«oc м,э-б,1Скорость вращения планшайбы опредеяли по специальной методике,исходя з мощности нагревательного устройтва, марки материала обечайки, темперэтуры нагрева,конструкции индуктора, КПД нагревательного устройства, высоты и толщины нагреваемого участка обечайки. В данном случае скорост вра1цения обечайки составила 0,9 об/мин.

Формообразование фланца проводили в такой последовательности:

Обечайку установили на планшайбу станка, калибровали растяжением с помощью калибровочно-эажимного устройства со степенью деформации 0,21, При этом осуществили, ее зажим и центрирование, затем привели ее во вращение со скоростью 0,9 об/мин и нагрели ее торцовый участок на длине 20,3 мм с помощью индуктора, подведенного к внутренней его поверхности. После нагрева торцового участка до температуры горячего деформирования , составляющей для титанового сплава ВТ5-1 950-980°С, произвели осадку торца с подачей 6,1 мм с помощью давильного и бокового внутреннего ролика, а затем раскатку с осевым подпором образовавшегося утолщения с помощью давильного и бокового наружного ролика с подачей 3,7 мм. После раскатки утолщения и образования фланца температуру нагрева торцового участка понизили до 750-800°С (температура отжига ВТ5-1) и поверх ность фланца прогладили с помощью давильного ролика с подачей 0,5 мм. Затем выключили нагрев, ролики отвели от зажима и сняли со станка. Затем провели формообразование второго фланца в той же последовательности и на тех же режимах, что и первого, ввиду их идентичности.

Способ позволяет изготавливать изделие в виде цилиндра с фланцами минимальной толщины и различной конфигурации.

Формула изобретения

Способ формообразования фланцев на цилиндрических заготовках, включающий осадку нагретого торцового участка предварительно зажатой по

5 боковой поверхности и вращающейся заготовки с одновременным приложением в радиальном направлении усилия подпора,отличающийс я тем, что, с целью расширения

0 технологических возможностей путем обеспечения формообразования тонкостенных фланцев .- различной конфигурации, в процессе формообразования к заготовке прикладывают вра5диальном направлении калибрующее усилие растяжения, после осадки раскатывают торец заготовки с одновременным приложением осевого усилия подпора, а затем производят выглажи0вание полученного фланца при температуре отжига.

Источники информации, принятые во внимание при экспертизе

5 кл. В 21 D 19/00, 1972.

Авторы

Даты

1982-08-07—Публикация

1979-08-02—Подача