Фчв.1

Изобретение относится к обработке металлов давлением и может быть использовано для получения точных по диаметру кольцевых деталей из кольцевых заготовок.

Цель изобретения - новыпение точности кольцевых деталей по диаметру и снижению трудоемкости.

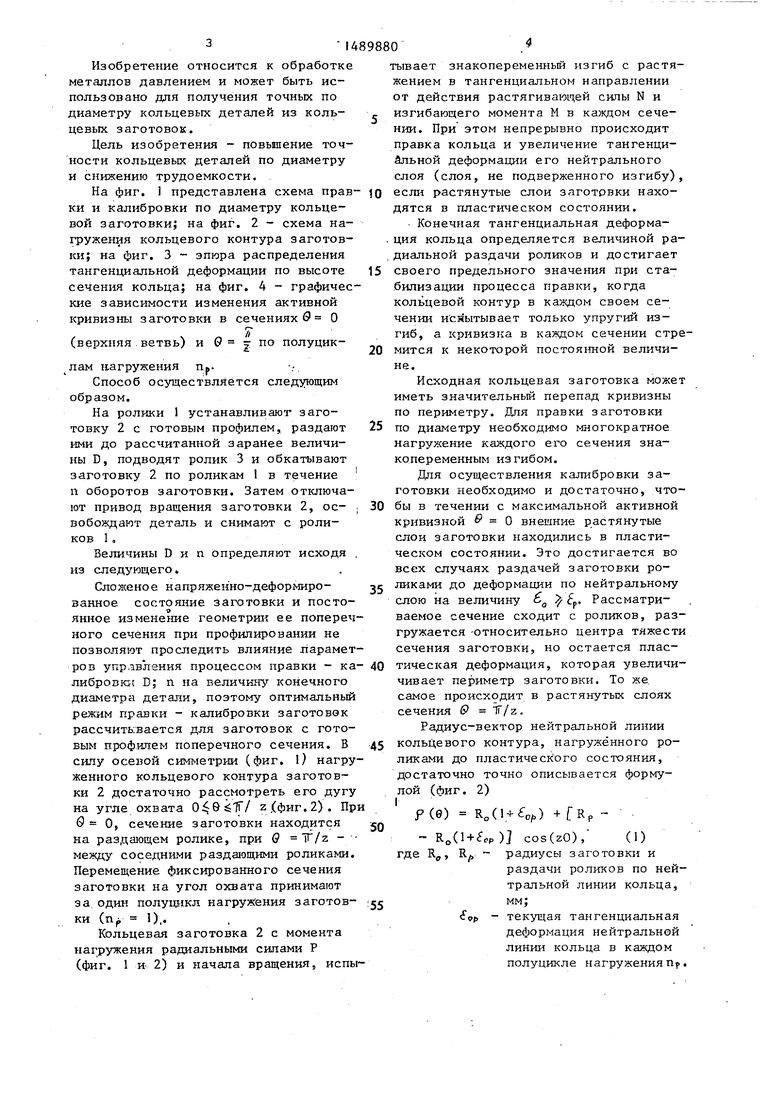

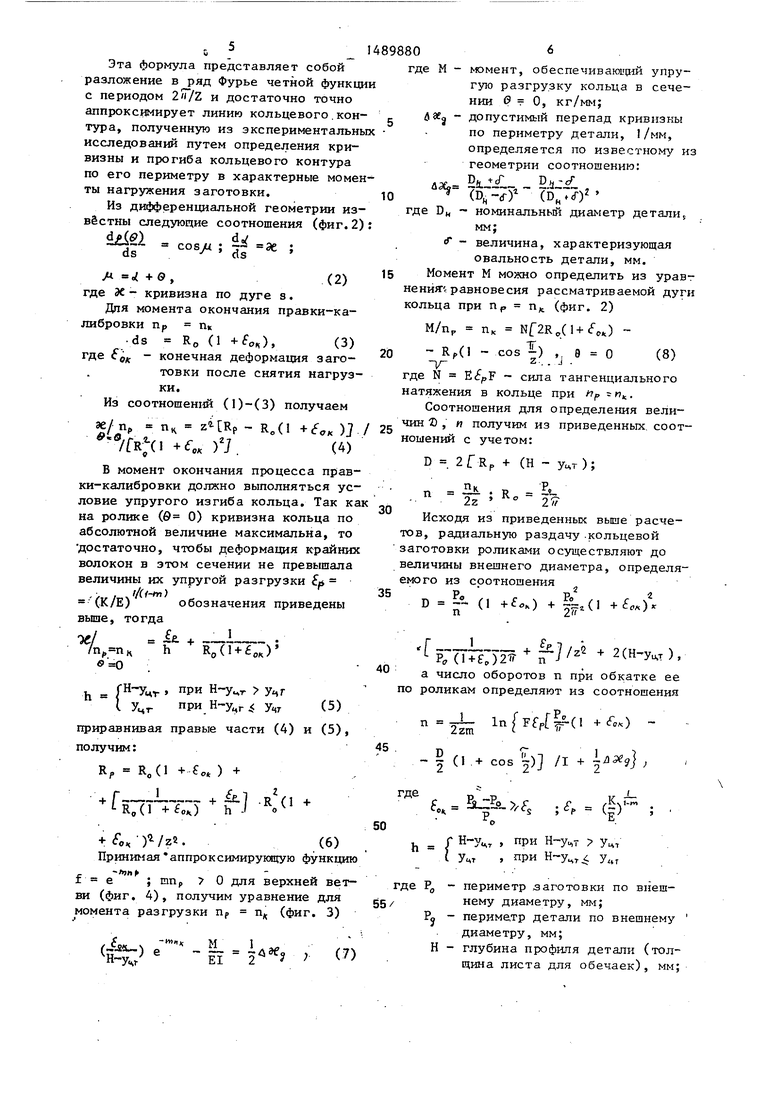

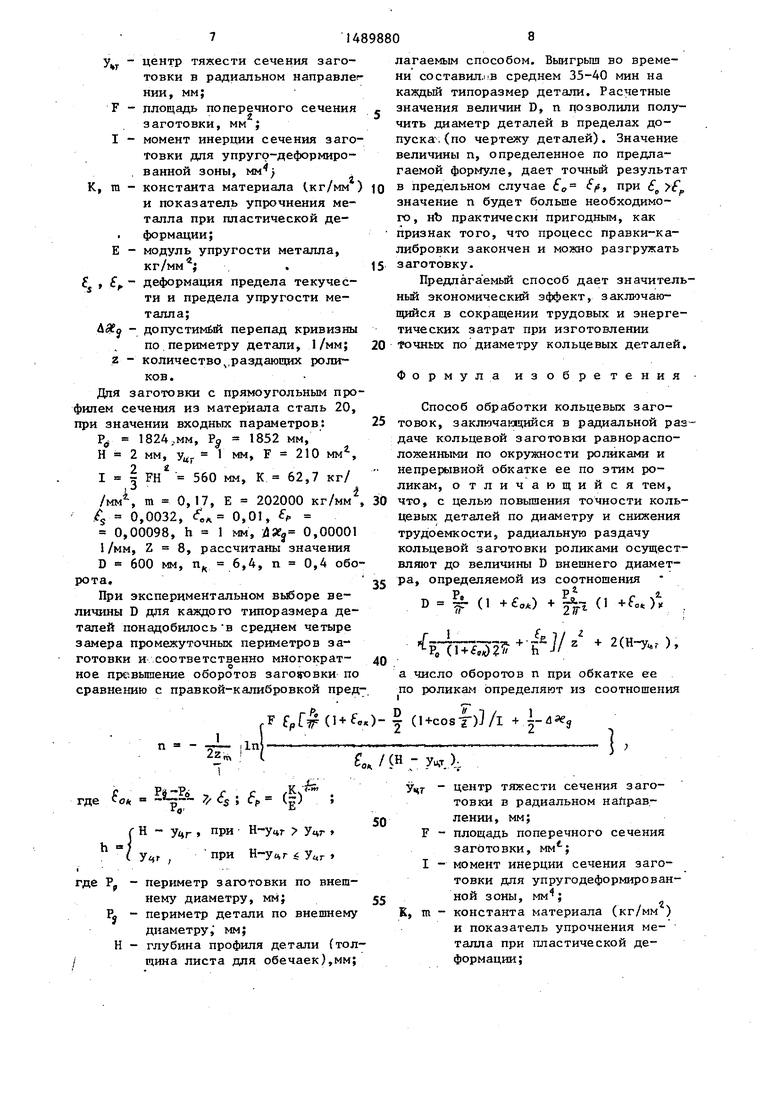

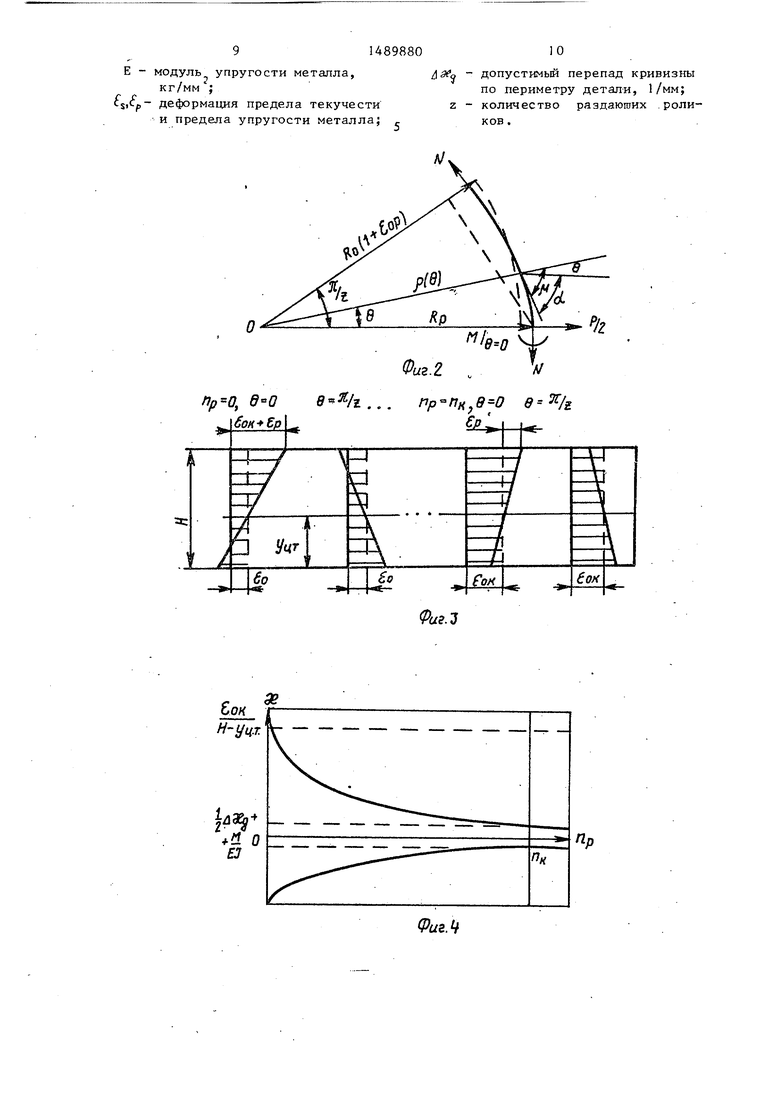

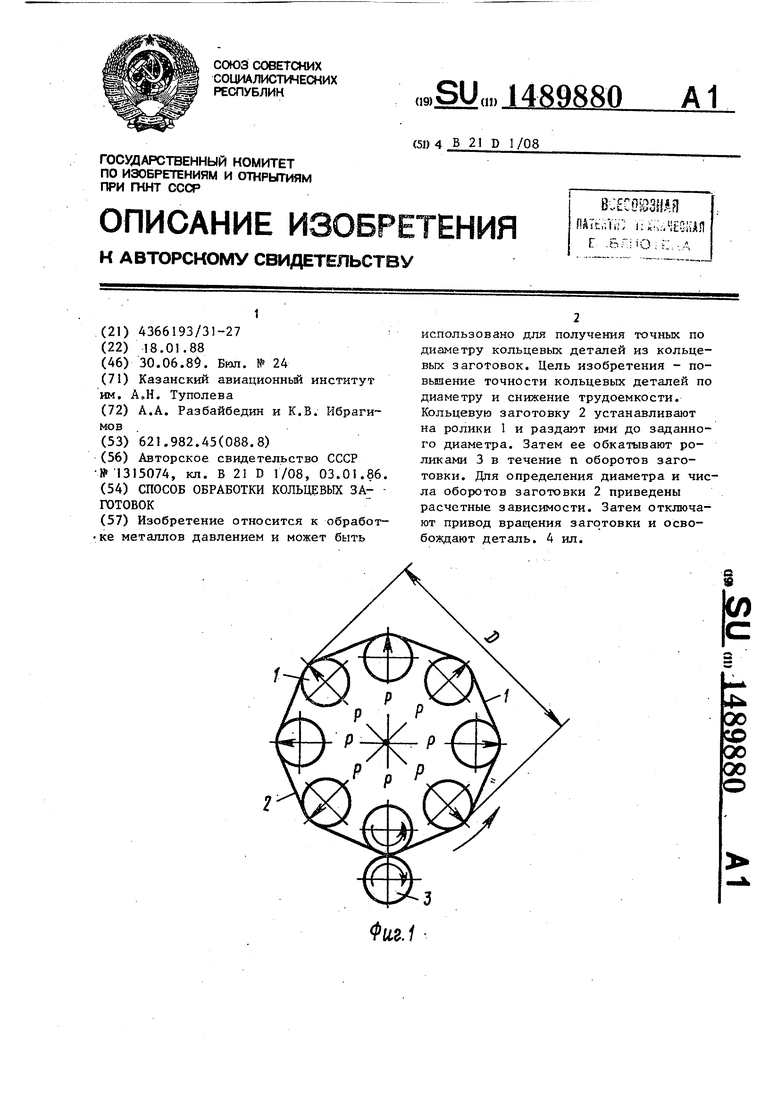

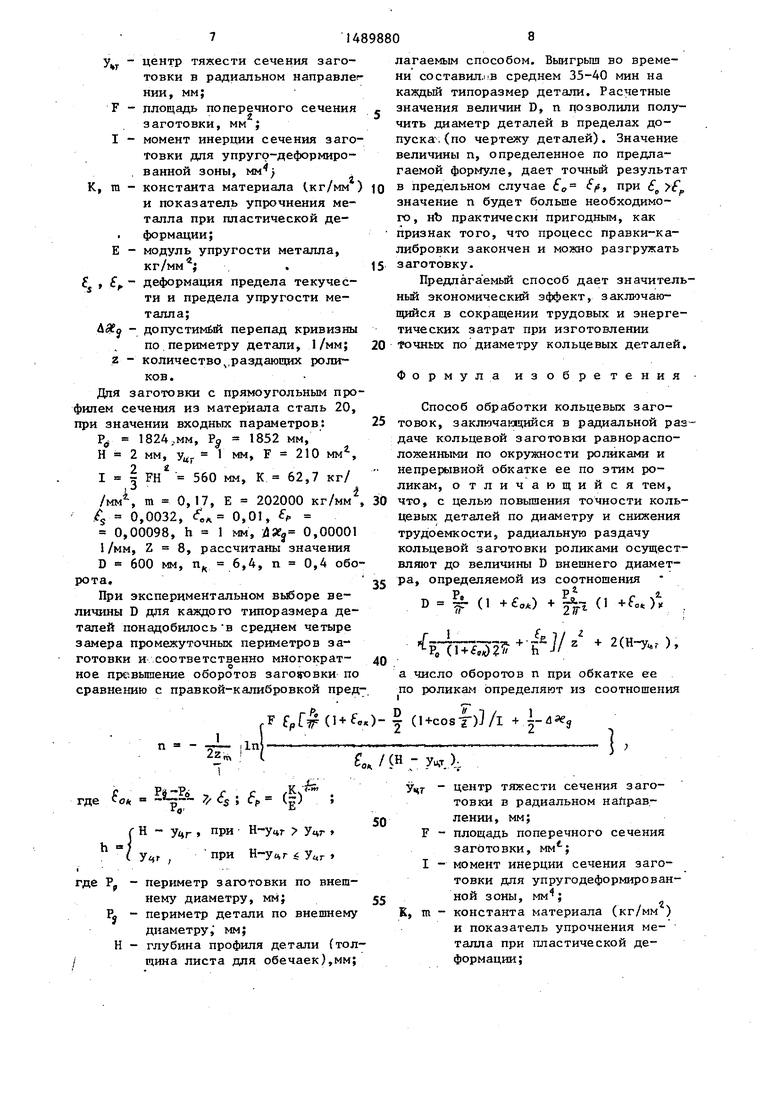

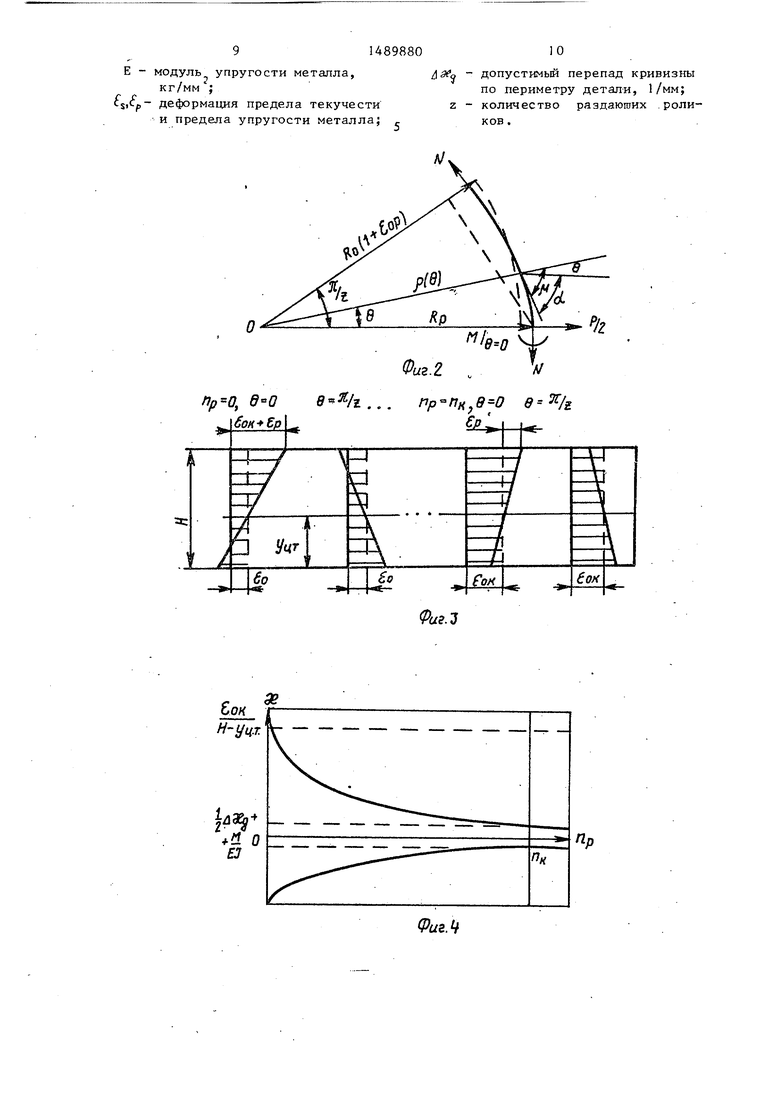

На фиг. 1 представлена схема правки и калибровки по диаметру кольцевой заготовки; на фиг. 2 - схема на- гружения кольцевого контура заготовки; на фиг. 3 - эпюра распределения тангенциальной деформации по высоте сечения кольца; на фиг. 4 - графические зависимости изменения активной кривизны заготовки в сечениях (9 О

Сверхняя . ветвь) и У i по полуцик лам нагружения Пр.

Способ осуществляется следующим образом.

На ролики 1 устанавливают заготовку 2 с готовым профилем, раздают ими до рассчитанной заранее величины D, подводят ролик 3 и обкатывают заготовку 2 по роликам 1 в течение п оборотов заготовки. Затем отключают привод вращения заготовки 2, ос- зобождают деталь и снимают с роликов 1 ,

Величины D и п определяют исходя из следующего.

Слолсеное напряженно-деформированное состояние заготовки и постоянное изменение геометрии ее поперечного сечения при профилировании не позволяют проследить влияние лараметтывает знакопеременный изгиб с растяжением в тангенциальном направлении от действия растягивающей силы N и

изгибающего момента М в каждом сечении. При этом непрерывно происходит правка кольца и увеличение тангенциальной деформации его нейтрального слоя (слоя, не подверженного изгибу),

если растянутые слои заготовки находятся в пластическом состоянии.

Конечная тангенциальная деформа- . ция кольца определяется величиной ра- . диальной раздачи роликов и достигает

своего предельного значения при стабилизации процесса правки, когда кольцевой контур в каждом своем сечении и снытывает только упругий изгиб, а кривизна в каждом сечении стремится к некоторой постоянной величине.

Исходная кольцевая заготовка может иметь значительный перепад кривизны по периметру. Для правки заготовки

по диаметру необходимо многократное нагружение каждого его сечения знакопеременным изгибом.

Для осуществления калибровки заготовки необходимо и достаточно, чтобы в течении с максимальной активной кривизной & О внешние растянутые слои заготовки находились в пластическом состоянии. Это достигается во всех случаях раздачей заготовки роликами до деформации по нейтральноьгу слою на величину бр. Рассматриваемое сечение сходит с роликов, разгружается -относительно центра тяжести сечения заготовки, но остается плас

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки кольцевых заготовок из высокопрочных сплавов | 1988 |

|

SU1636453A1 |

| Способ ротационного формообразования и калибровки кольцевых деталей | 1985 |

|

SU1315074A1 |

| Способ обжатия труб | 1988 |

|

SU1648606A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ДЕТАЛЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2364464C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374028C1 |

| Способ правки местной кривизны на полых изделиях | 1986 |

|

SU1388138A1 |

| Способ изготовления конических кольцевых деталей | 1978 |

|

SU743758A1 |

| Способ плавки кольцевых дисков | 1991 |

|

SU1792763A1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ БОЛЬШОГО ДИАМЕТРА | 2009 |

|

RU2456108C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения точных по диаметру кольцевых деталей из кольцевых заготовок. Цель изобретения - повышение точности кольцевых деталей по диаметру и снижение трудоемкости. Кольцевую заготовку 2 устанавливают на ролики 1 и раздают ими до заданного диаметра. Затем ее обкатывают роликами 3 в течение п-оборотов заготовки. Для определения диаметра и числа оборотов заготовки 2 приведены расчетные зависимости. Затем отключают привод вращения заготовки и освобождают деталь. 4 ил.

ров упрлвлення процессом правки - ка- 40 тическая деформация, которая увеличилибровкя: D; п на величину конечного диаметра детали, поэтому оптимальный режим правки - калибровки заготовок рассчитывается для заготовок с готовым профилем поперечного сечения. В силу осевой симметрии (фиг. U нагруженного кольцевого контура заготовки 2 достаточно рассмотреть его дугу на угле охвата йТ/ 2,(фиг.2). При (, сечение заготовки находится на раздающем ролике, при Q T/z - - между соседними раздающими роликами. Перемещение фиксированного сечения заготовки на угол охвата принимают за один полуцикл нагруж ения заготов- ки (пр 1),.

Кольцевая заготовка 2 с момента нагружения радиальными силами Р (фиг. 1 и 2) и начала вращения, испычивает периметр заготовки. То же, самое происходит в растянутых слоях сечения 6 T/z.

Радиус-вектор нейтральной линии кольцевого контура, нагружённого роликами до пластическ ого состояния, достаточно точно описывается формулой (фиг. 2) I

F(0) К„() + f RP - К„(И-.р) cos(zO), (1)

где RP, R - радиусы заготовки и

раздачи роликов по нейтральной линии кольца, мм;

текущая тангенциальная деформация нейтральной линии кольца в каждом полуцикле нагружения пу

.Of

Эта формула представляет собой разложение в ряд Фурье четной функции с периодом Z/T/Z и достаточно точно аппроксимирует линию кольцевого.контура, полученную из экспериментальных исследований путем определения кривизны и прогиба кольцевого контура по его периметру в характерные моменты нагружения заготовки.

Из дифференциальной геометрии известны следующие соотношения (фиг.2):

dX(9)d,

.. s гпя и -S

ds

(2)

COS/X ; 1 ае

Л « +0, где X - кривизна по дуге s.

Для момента окончания правки-калибровки Пр Пк

ds RO (1 +foO,

(3)

где fgf. - конечная деформация заготовки после снятия нагрузки. Из соотношений (1)-(3) получаем

п,

/ Пр - UK

f.

zHRp- )J fj(4)

OK

В момент окончания процесса правки-калибровки должно выполняться условие упругого изгиба кольца. Так ка на ролике (0 0) кривизна кольца по абсолютной величине максимальна, то достаточно, чтобы деформация крайних волокон в этом сечении не превышала величины их упругой разгрузки f

, r/(i-fn) (К/Е) обозначения приведены

вьпзе, тогда

Ь1

Пк

Ч,пк h ,.)

h при Учг

I Уцг при Учт(5)

приравнивая правые части (4) и (5), получим:

f

R,(l +

1

Rod +U)

-кГо, )/z2.(6)

Принимая аппроксимирукяяую функцию

f е ; тпр О для верхней ветви (фиг. 4), получим уравнение для момента разгрузки Пр п (фиг. 3)

М EI

(7)

898806

где М - момент, обеспечивающей упругую разгрузку кольца в сечении в О, кг/мм; datg - допустимый перепад кривизны по периметру детали, 1/мм, определяется по известному из геометрии соотношению: а. Dij-o

( () где Вц - номинальный диаметр детали

мм; f - величина, характеризующая

овальность детали, мм. Момент М можно определить из уравг неHHST -равновесия рассматриваемой дуги кольца при Пр njt (фиг. 2)

М/Пр Пк .feJ

10

iatj

15

0

-v

где N

Rp(l - cos -)

Z ,

О

(8)

E,f;,F

5

pi- -- сила тангенциального натяжения в кольце при 7р «.

Соотношения для определения величин Z) , и получим из приведенных, соотношений с учетом:

D , + (Н - УЦТ);

t

Рг,

2ff

Исходя из приведенных выше расчетов, радиальную раздачу .кольцевой заготовки роликами осуществляют до величины внешнего диаметра, определяемого из соотношения

D - (1 )

п

0

-Гj.

f- P,(l+f.)2ff

iri

+ 2 (Н-уи,т ),

а число оборотов п при обкатке ее о роликам определяют из соотношения

-PC

2zm

(l +fc.) - 2 (1,-b cos|) /I +

где

-с

5ij;S - ,е.

; f. (|) -

f

при H--yu,T Унт

УЦТ

при у„

Р.

- периметр заготовки по внешнему диаметру, мм;

- периметр детали по внешнему

диаметру, мм; Н - глубина профиля детали (толщина листа для обечаек), мм;

у - центр тяжести сечения заготовки в радиальном направлег НИИ, мм; F - площадь поперечного сечения ,

заготовки, мм ;

I - момент инерции сечения заготовки для упругр-деформиро- . ванной зоны, мм)

К, m - константа материала (.кг/мм ) tg и показатель упрочнения металла при пластической деформации ; Е - модуль упругости металла,

кг/мм ;.

Е , f, деформация предела текучести и предела упругости металла;AiSfj - допустимей перепад кривизны

по периметру детали, 1/мм; Z - количество .раздающих роликов.

Для заготовки с прямоугольным профилем сечения из материала сталь 20, при значении входных параметров:

15

20

25

Н

I

1824,,мм, Р

/мм ,

2 мм,

2

3

«г

1852 мм, мм, F 210 мм.

. У. i FH 560 мм, К 62,7 кг/

m

i

0,17, Е 202000 кг/мм , 30

,s 0,0032, вл 0,01, ff 0,00098, h 1 мм, 4Sifg 0,00001 I/MM, Z 8, рассчитаны значения D 600 мм, п 6,4, п 0,4 оборота.

При экспериментальном выборе величины D для каждого типоразмера деталей понадобилось в среднем четыре замера промежуточных периметров заготовки и соответственно многократное пре вышение оборотов загоаовки по сравнению с правкой-калибровкой предС,

35

лагаемым способом. Выиг ни составиллв среднем 3 каждьм типоразмер детал значения величин D, п п чить диаметр деталей в пуска, (по чертежу детал величины п, определенно гаемой формуле, дает то в предельном случае „ значение п будет больше го, нЪ практически приг признак того, что проце либровки закончен и мож заготовку.

Предлага емьй способ ньй экономический эффек щийся в сокращении труд тических затрат при изг рочных по диаметру коль

Формула изоб

Способ обработки кол товок, заключакщийся в даче кольцевой заготовк ложенными по окружности непрерывной обкатке ее ликам, о тличающ что, с целью повышения цевых деталей по диамет трудоемкости, радиальну кольцевой заготовки рол вляют до величины D вне ра, определяемой из соо

D

Pj.

7Г

:

1

40

РО (1 + /()2

(1 +,) + 1

+.

а число оборотов п при по роликам определяют и

п

1

2z

1

In

F ГрГ#()- I (l+cosf)Vl +

fo. / (H - УЦТ ).

Сод,

(f (g)

/

Si:St 7.4 i f,

o

H при Н-учг Уцг при (Г i

Рр - периметр заготовки по внешнему диаметру, мм; PJ - периметр детали по внешнему

диаметру, мм;

Н - глубина профиля детали (тол- щина листа для обечаек),мм;

,

tg

15

20

25

, 30

35

лагаемым способом. Выигрьпп во времени составиллв среднем 35-40 мин на каждьм типоразмер детали. Расчетные значения величин D, п позволили получить диаметр деталей в пределах допуска, (по чертежу деталей). Значение величины п, определенное по предлагаемой формуле, дает точньй результат в предельном случае „ (f, при f значение п будет больше необходимого, нЪ практически пригодным, как признак того, что процесс правки-калибровки закончен и можно разгружать заготовку.

Предлага емьй способ дает значитель- ньй экономический эффект, заключающийся в сокращении трудовых и энергетических затрат при изготовлении рочных по диаметру кольцевых деталей.

Формула изобретения

Способ обработки кольцевых заготовок, заключакщийся в радиальной раздаче кольцевой заготовки равнораспо- ложенными по окружности роликами и непрерывной обкатке ее по этим роликам, о тличающийся тем, что, с целью повышения точности кольцевых деталей по диаметру и снижения трудоемкости, радиальную раздачу кольцевой заготовки роликами осуществляют до величины D внешнего диаметра, определяемой из соотношения

D

Pj.

7Г

(1 +,) + (1 +fo).

:

1

РО (1 + /()2

+. 2(Н-у,, ),

а число оборотов п при обкатке ее по роликам определяют из соотношения

с«)- I (l+cosf)Vl +

fo. / (H - УЦТ ).

Уцт- - центр тяжести сечения заготовки в радиальном направ- лении, мм;

F - площадь поперечного сечения

заготовки, мм ;

I - момент инерции сечения заготовки для упругодеформирован- ной зоны,

К, m - константа материала (кг/мм ) и показатель упрочнения металла при пластической деформации ;

91489880

модуль упругости металла,

кг/мм ;

деформация предела текучестиz и предела упругости металла;

8°0

10

допустимый перепад кривизны по периметру детали, 1/мм; количество раздаюгоих .роликов ,

/г

Пр-Пк в 0

| Авторское свидетельство СССР 4315074, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-30—Публикация

1988-01-18—Подача