Изобретение относится к области химической обработки, в частности к электрохимическому полированию и химическому травлению поверхности, и может быть использовано для получения высококачественных поверхностей режущего и волочильного инструмента из твердых сплавов.

Целью изобретения является повыше- нце класса чистоты поверхности, полноты удаления шлама и отсутствие растрава.

Предлагаемый способ обработки изделий из твердых сплавов опробован

в лабораторных условиях на пятигранных режущих пластинках из твердого сплава марки Т15К6 размером 11,5 х х 4,76 мм. Для чего готовят растворы следующим образом, К воде добавляют расчетное количество нитрата натрия и едкого натра, затем добавляют ами- добетаин и размешивают до полного растворения. После охлаждения раствора добавляют расчетное количество перекиси водорода „

Раствор второй стадии готовят в следующем порядке. Сначала в воде растворяют щавелевую кислоту при ин-

ОУ

СО

о

4 00

тенсивном перемешивании, затем добавляют поочередно расчетное количество ди-(2-бензотиазолил)дисульфида и сернокислого кислого натрия и перемешивают до полного растворения.

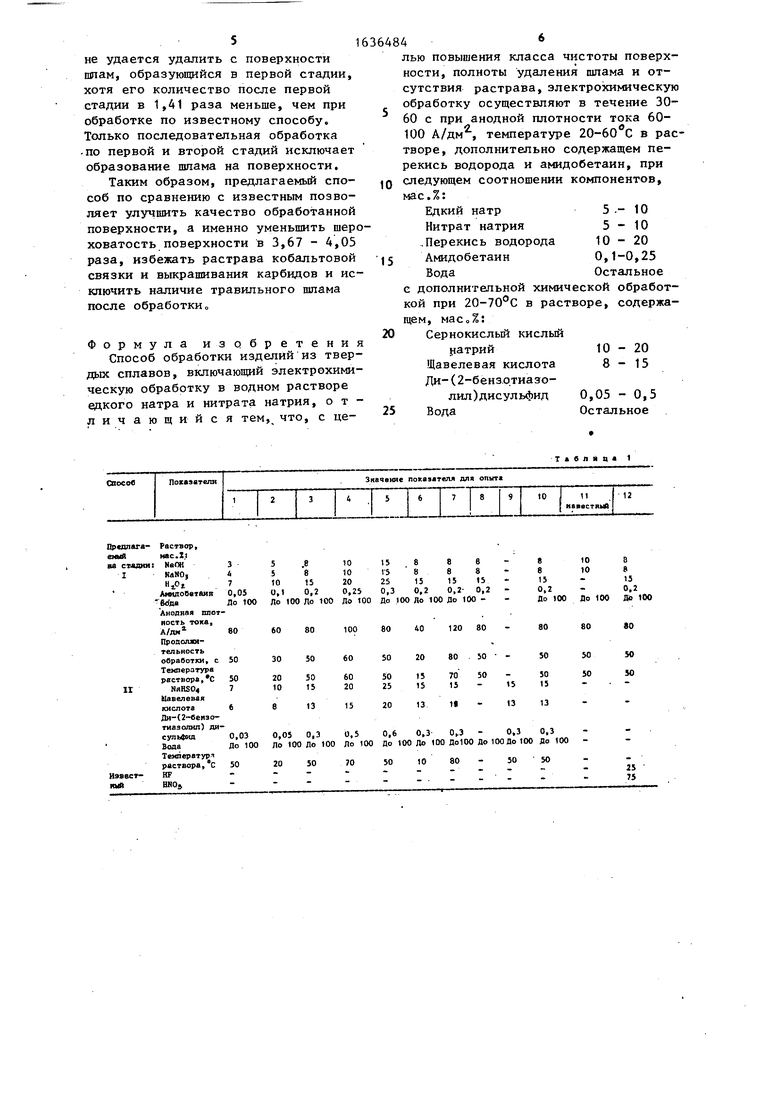

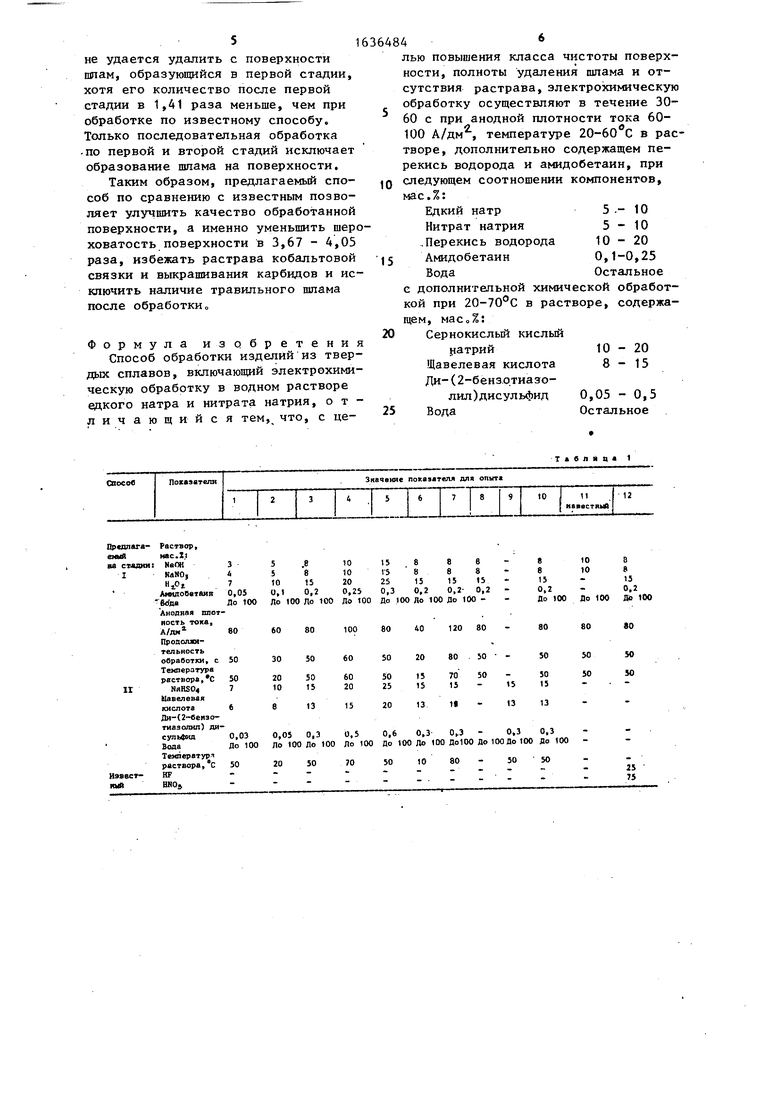

Обработку твердых сплавов по предлагаемому способу осуществляют в растворах с различными концентрациями компонентов при различных парамет pax режимов на обеих стадиях обработки.

Режимы приведены в табл.1

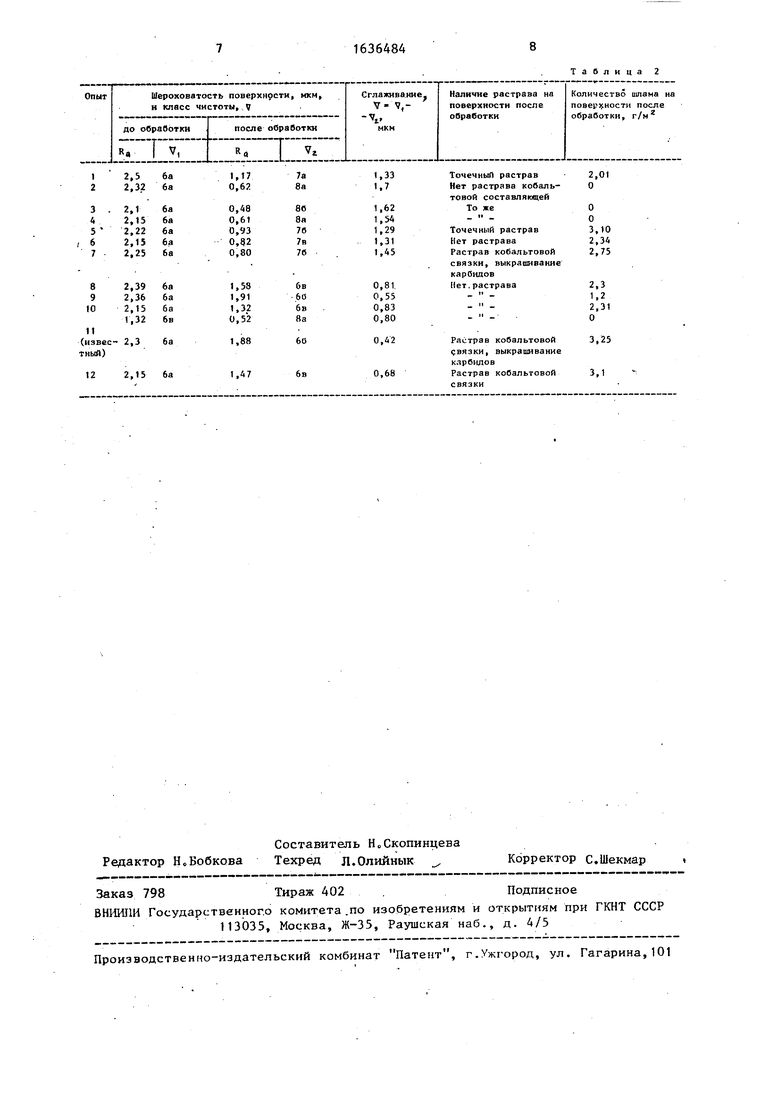

Эффективность способа оценивают по классу чистоты обработанной по- верхности и внешнему виду - на отсутствие растрава и шлама на поверхности.

Класс чистоты поверхности определяют по среднеарифметическому откло- нению профиля Ra, который замеряют на интерферометре МИИ-4, мкм. Внешний вид оценивают на отсутствие шлама - визуально с помощью микроскопа МИК-1 на отсутствие растрава кобаль- товой связующей (выкрашивание карбидов) ,

Результаты сравнительных испытаний приведены в табл.2.

Из табл.,2 следует, что при обра- ботке образцов по предлагаемому способу (опыты 2-4) шероховатость поверхности уменьшается на 1,54 1.7мкм, что в 3,67 - 4,05 раза больше, чем при обработке по известному способу (опыт 11), где шероховатость снижается всего на 0,42 мкм. Шлам и растрав кобальтовой связки отсутствует, нет следов выкрашивания карбидов с При обработке по предлагаемому способу без проведения второй стадии (опыт 8) шероховатость уменьшается на 0,81 мкм, что в 1,9 - 2,1 раза меньше, чем при обработке в растворах по известному способу (опыт 11, на 0,42 мкм). Растрава не наблюдаетс на поверхности появляется шлам в количестве 2,3 г/м2 , хотя при обработке по вариантам 2-4 шлам отсутствует

но его количество в 1,41 раза меньше, чем при обработке по известному способу (опыт 11, 3,25 г/м2)„ При обработке по предлагаемому способу без проведения первой стадии (опыт 9 обработки шероховатость поверхности уменьшается на 0,55 мкм, что хотя и в

2.8- 3,08 раза меньше,чем при обработк в растворах по опытам 2 - 4 (на 1,54 - 1,7 мкм) и в 1,47 раза меньше, чем

0

п

с

0

0

5

по опыту 8 (0,81 мкм), но в 1,31 раза выше, чем при обработке в растворе по известному способу (опыт 11, 0,42 мкм). Растрава кобальтовой составляющей нет о Поверхность темная, количество шпа.ма - 1,2 г/м2-, что в 2,71 раза меньше, чем в растворе по известному способу(опыту 11, 3,25 г/м2) ,но все же больше, чем при обработке по опытам 2-4 (шлам отсутствует).

При обработке по предлагаемому способу последовательно на первой и второй стадиях с промежуточным механическим удалением шлама с поверхности (опыт 10) шероховатость на первой стадии уменьшается на 0,83 мкм, примерно так же как и по опыту 8, а после второй стадии - на 0,80 мкм, что в 1,45 раза выше, чем по опыту 9 (на 0,55 мкм). Общее же снижение шероховатости в результате обработки по опыту 10 (1,63 мкм) такое же, как и по опытам 2 - 4 (1,54 - 1,7 мкм). Растрава на поверхности не наблюдается, шлам после обработки последовательно по двум стадиям отсутствует, а его количество после первой стадии такое же, как и по опыту 8.

При использовании на второй стадии обработки другого раствора (опыт 12) шероховатость поверхности уменьшается на 0,68 мкм, что в 2,26 - 2,5 раза меньше, чем по опытам 2 - 4 (1,54 - 1,7 мкм)о Присутствует растрав кобаль товой связки. Количество образующегося шлама 3,1 г/м , что почти столько же, сколько образуется при обработке по известному способу

Таким образом, как следует из данных табЛо2, предлагаемый способ по сравнению с известным позволяет улучшить качество обработанной поверхности, а именно уменьшить шероховатость в 3,67 - 4,05 раза, избежать растрава кобальтовой связки и выкрашивание карбидов и исключить наличие травильного шлама после обработки

В случае проведения только второй стадии обработки сглаживание поверхности в 1,9 - 3,09 раза меньше, чем при последовательном проведении первой и второй стадии Без проведения первой стадии обработки сглаживание поверхности во второй стадии в 1,45 раза ниже, чем сглаживание во второй стадии после проведения обработки по первой стадии (предлагаемый способ) . Без проведения второй стадии

не удается удалить с поверхности шлам, образующийся в первой стадии, хотя его количество после первой стадии в 1,41 раза меньше, чем при обработке по известному способу. Только последовательная обработка по первой и второй стадий исключает образование шлама на поверхности.

Таким образом, предлагаемый способ по сравнению с известным позволяет улучшить качество обработанной поверхности, а именно уменьшить шероховатость поверхности в 3,67 - 4,05 раза, избежать растрава кобальтовой связки и выкрашивания карбидов и исключить наличие травильного шлама после обработки

Формула изобретения Способ обработки изделий из твердых сплавов, включающий электрохимическую обработку в водном растворе едкого натра и нитрата натрия, отличающийся тем, что, с целью повышения класса чистоты поверхности, полноты удаления шлама и отсутствия растрава, электрохимическую обработку осуществляют в течение 30- 60 с при анодной плотности тока 60- 100 А/дм2, температуре 20-60°С в растворе, дополнительно содержащем перекись водорода и амидобетаин, при следующем соотношении компонентов, мас.%:

Едкий натр5 .- 10

Нитрат натрия 5-10 ,Перекись водорода 10-20 Амидобетаин 0,1-0,25

ВодаОстальное

с дополнительной химической обработкой при 20-70°С в растворе, содержащем, Сернокислый кислый

натрий10-20

Щавелевая кислота8-15

Ди-(2-бензотиазолил)дисульфид 0,05 - 0,5 ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для электрохимического обезжиривания | 1978 |

|

SU715651A1 |

| Раствор для удаления оксидных пленок с металлических изделий | 1983 |

|

SU1133312A1 |

| РАСТВОР ДЛЯ УДАЛЕНИЯ ПОКРЫТИЙ ИЗ НИТРИДА И КАРБОНИТРИДА ТИТАНА | 1995 |

|

RU2081207C1 |

| Раствор для электрохимического полирования легированных сталей | 1990 |

|

SU1713994A1 |

| Способ повышения чистоты поверхности обрабатываемых металлических изделий | 2019 |

|

RU2740584C1 |

| Травитель для электролитического выделения карбидной фазы из низколегированных углеродистых сталей | 1984 |

|

SU1185165A1 |

| Корпус полупроводникового прибора из металломатричного композита и способ его изготовления | 2019 |

|

RU2724289C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИНИАТЮРНЫХ ДЕТАЛЕЙ ИЗ МЕДИ ДЛЯ ЭЛЕКТРОННЫХ ПРИБОРОВ СВЧ | 2022 |

|

RU2796896C1 |

| Электролит для электрохимического полирования сталей и сплавов | 1981 |

|

SU1043188A1 |

| Способ термической обработки холодно-и теплодеформированных труб | 1989 |

|

SU1717652A1 |

Изобретение относится к химической обработке металлов, а именно к обработке твердых сплавов, и может быть использовано для получения высококачественных поверхностей режущего и волочильного инструмента. Целью изобретения является повышение класса чистоты поверхности, полноты удаления шлама и отсутствие растрава. Обработку проводят в две стадии: электрохимическая в течение 30-bO с при анодной плотности тока 60-100 А/дм , температуре 20-60°С в растворе, содержащем, мас.%: едкий натр 5-10; нитрат натрия 5-10; перекись водорода 10-20;аминобетаин 0,1 - 0,25; вода - остальное; химическая при 20-70 С в растворе, содержащем, мас.%: натрий сернокислый кислый 10-20; щавелевая кислота 8-15, ди-(2-бензотиазолил) .дисульфид 0,05 - 0,5 и вода. 2 табл. с « (Л

Т 6 л к п « 1

6а 6а

6а

O.V3 0,92 0,80

76 7в 76

8

9 10

2,39 2,36

2,15 1,32 It

звес- 2,3

ыА)

12

6а

6а 6а 6в

ба

2,15 6а

1,58 1,91 1,32 0,52

1,88 1,47

6в 60 6в 8а

66

6в

Таблица 2

Точечный растрав Нет растрава Растрав кобальтовой связки, выкрашивание карбидов Нет растрава

Растрав кобальтовой

связки, выкрашивание

карбидов

Растрав кобальтовой

связки

3,10 2,34 2,75

2,3 1,2 2,31 О

3,25

3,1

| Беленький М.А., Иванов А.Ф | |||

| Электроосаждение металлических покрытий | |||

| - М.: Металлургия, 1985, с.52 и 53 | |||

| Электрохимическая обработка металлов | |||

| - Кишинев: Штиинца, 1973, с 73, |

Авторы

Даты

1991-03-23—Публикация

1988-07-18—Подача