Предлагается способ повышения чистоты поверхности, который может быть использован при изготовлении и ремонте различных машин и механизмов. Данный вид обработки осуществляется, с целью повышения чистоты поверхности при лезвийной обработке.

Долговечность работы машин и их эксплуатационные данные определяются в большей степени чистотой поверхности.

При любом виде лезвийной обработки (сверление, развертывание, строгание, шабрение и др.) невозможно получить идеально ровной поверхности, при этом всегда остаются следы в виде выступов и впадин, рисок задиров, заусенцев и т.д. Эти неровности легко фиксируются с помощью специальных приборов.

К многочисленным факторам, влияющих на параметры шероховатости поверхности относят режим и вид механической обработки, используемый инструмент и его материал, его геометрические параметры, состав СОЖ, жесткость системы станок-приспособление -инструмент-деталь, состав и свойства обрабатываемого материала и ряд других факторов. Наряду с поименованными технологическими параметрами обработки и физико-механическими свойствами инструмента, качество поверхностного слоя обрабатываемой детали вполне ожидаемо может зависеть и от структуры упрочненного слоя, учитывая особенно ее высокую дисперсность и изотропность. При этом механизм резания может в значительной степени снивелирован по отношению к классическому варианту кинетики резания, что может открыть новые потенциальные технологические возможности в повышении качества обрабатываемой поверхности. Это может быть обусловлено повышением сопротивления ползучести модифицированного поверхностного слоя инструмента, поскольку повышенная твердость, теплостойкость, коррозионная стойкость, износостойкость и несущая способность будут эффективно препятствовать пластическому течению металла, особенно при повышенных температурах, одновременно, оказывая позитивное влияние на параметры шероховатости. Можно также предположить, что степень дисперсности режущей кромки будет напрямую определять шероховатость поверхности обрабатываемого материала, чем выше дисперсность тем выше качество обработки и наоборот. Выкрашивание режущей кромки чаще всего происходит по границе зерна, поэтому степень дисперсности и изотропность структуры должны также благоприятно сказываться на повышении стойкости инструмента.

При этом вполне ожидаемо изменение механизма стружкообразования, возможного наслоения металла (образование нароста на режущей кромке), а также физико-механических свойств поверхностного и наклепанного слоев.

Нами предлагается способ повышения чистоты поверхности путем улучшения режущих свойств инструмента.

Известен способ упрочнения готового инструмента путем лазерной обработки (А.с. №1078939 А (СССР), заключающийся в том, что после термической обработки производят лазерную обработку с плотностью энергии 5-30 Дж/мм2. Данный способ применяется для упрочнения, с целью повышения износостойкости быстрорежущих инструментальных сталей.

Известен также способ упрочнения инструментов импульсным излучением лазера (Григорьянц А.г. Основы лазерной обработки материалов. - М. Машиностроение, 1989. - 304 с.), который представляет собой закалку различного режущего инструмента из сталей Р18, Р6М5, У8, У10, ХВГ, 9ХС, Х12, Х12М, ШХ15 и др.при облучении лазером. Принципиально возможно применение этого процесса для упрочнения других деталей, в том числе при использовании лазера непрерывного излучения.

Наиболее близким по технической сущности к предлагаемому изобретению является «Способ повышения работоспособности твердосплавного режущего инструмента методом импульсной лазерной обработки» патент RU №2460811, МПК G21D 9/22 опубл. 10.09.2011 г.

Способ упрочнения твердосплавного режущего инструмента заключается в следующем. На лазерной установке импульсного действия устанавливается режим генерации импульса с энергией от 100 до 500 Дж (в зависимости от вида и типоразмера режущего инструмента) и длительностью порядка одной микросекунды. Световой луч фокусируется при помощи призмы полного внутреннего отражения 3 и стопы плоскопараллельных кварцевых пластин 8 на поверхность режущего инструмента 2, который может быть закреплен в тисках или для повышения производительности в специальном приспособлении. Процесс контролируется твердотельным калориметром 10. Облучение производится однократным импульсом по передней поверхности для сменных пластин или по задней вспомогательной поверхности для напайных пластин.

В результате облучения наблюдается наклеп карбидных фаз и кобальтовой связки, а также уменьшение пористости твердого сплава. Это приводит к повышению прочности и стабильности свойств твердого сплава.

Основным и общим недостатком известных способов является то, что они объединены решением задачи повышения работоспособности и износостойкости режущего инструмента, при этом, не принимая во внимание влияние и специфику лазерной обработки на качество обрабатываемой модифицированным инструментом поверхности металлов.

Задачей данного изобретения является создание способа, обеспечивающего повышение качества обрабатываемой металлической поверхности за счет лазерного модифицирования рабочей поверхности инструмента.

Проведенные экспериментальные испытания показали, что наряду с повышением служебных характеристик металлорежущего инструмента при определенных условиях лазерной модификации его режущей кромки достигается эффект повышения качества обрабатываемой поверхности по целому ряду параметров шероховатости.

Исследования проводились по двум направлениям:

- Оценка влияния лазерной модификации мелкоразмерного сверла на параметры обрабатываемой поверхности;

- Влияние лазерного упрочнения твердого сплава Т15К6 на шероховатость поверхности.

Спиральные сверла из быстрорежущей стали Р6М5 диаметром 1 мм. подвергались лазерной обработке импульсным излучением лазера с энергией в импульсе 8 Дж длительностью импульса 4 мсек при длине волны 1,06 мкм на лазерной установке Квант 15. Первоначально обрабатывалась передняя и задняя режущие кромки сверла, затем его спиральная часть с коэффициентом перекрытия Кп=0,7. Плотность энергии излучения в импульсе устанавливалась из условия превращения исходной микроструктуры в мелкодисперсную, не вызывая при этом оплавления поверхности сверла. В качестве исследуемого материала использовалась электротехническая сталь толщиной 5 мм. Данный материал широко используется для изготовления деталей коммутационной техники, в частности, якоря реле РЭС-48, имеющим отверстие диаметром 1 мм. для его установки на ось вращения. Сверление отверстий осуществлялось на полуавтомате заводского исполнения при постоянных режимах сверления. При сверлении осуществлялся визуальный контроль процесса формирования стружки. В качестве практического приложения была проведена также оценка износостойкости сверла в зависимости от режимов обработки. Для этого в пластине из электротехнической стали производили сверление сквозных отверстий. При этом оценивали количество просверленных отверстий до наступления критического износа по качеству их поверхности и образованию заусенца на выходе из отверстия или поломки сверла. Анализируя микроструктурные преобразования по глубине ЗТВ (зоны термического влияния), глубина упрочненного слоя при 3-х кратном прохождении луча лазера по образующей поверхности сверла модифицирует равномерно практически всю площадь его поперечного сечения. При обработке инструмента даже при небольшом оплавлении (микроструктура при этом представляет собой мартенсит, сформировавшийся в результате закалки из расплава с высоким показателем микротвердости) происходит охрупчивание поверхности, в результате чего после обработки нескольких отверстий режущая кромка скалывается. Результаты испытаний сверла на стойкость при рабочих (оптимальных) режимах показали увеличение износостойкости в 1,5…2 раза по отношению к инструменту, не подвергнутому лазерной модификации.

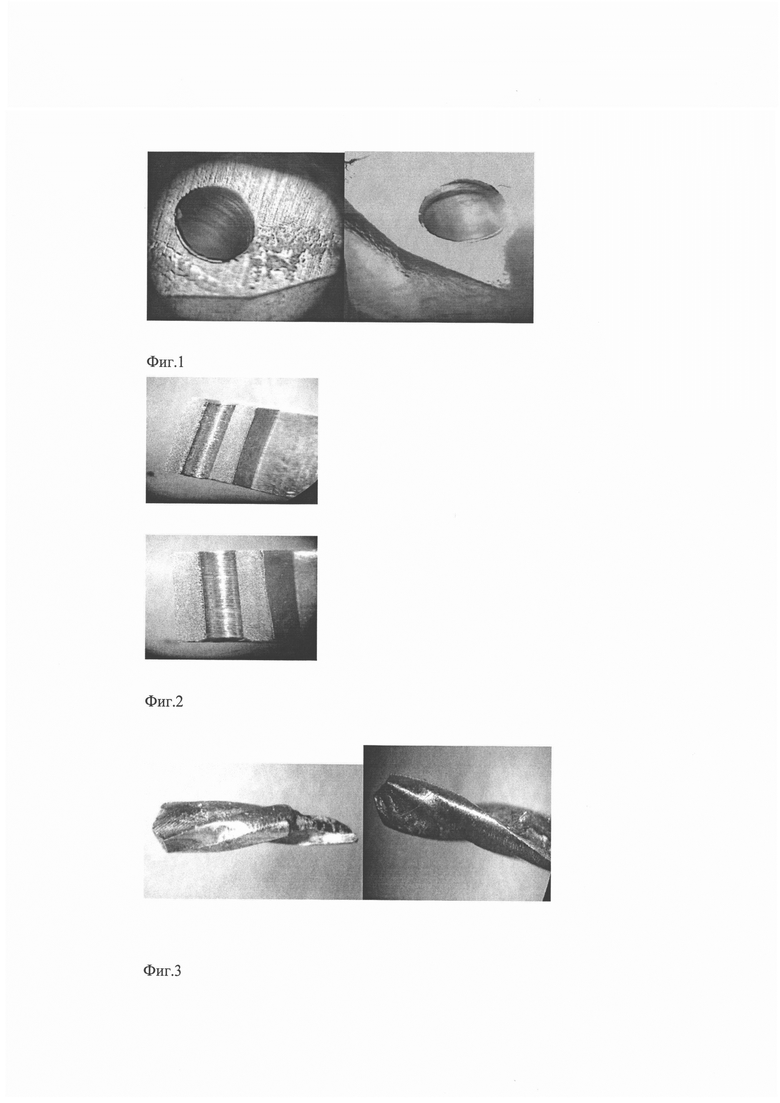

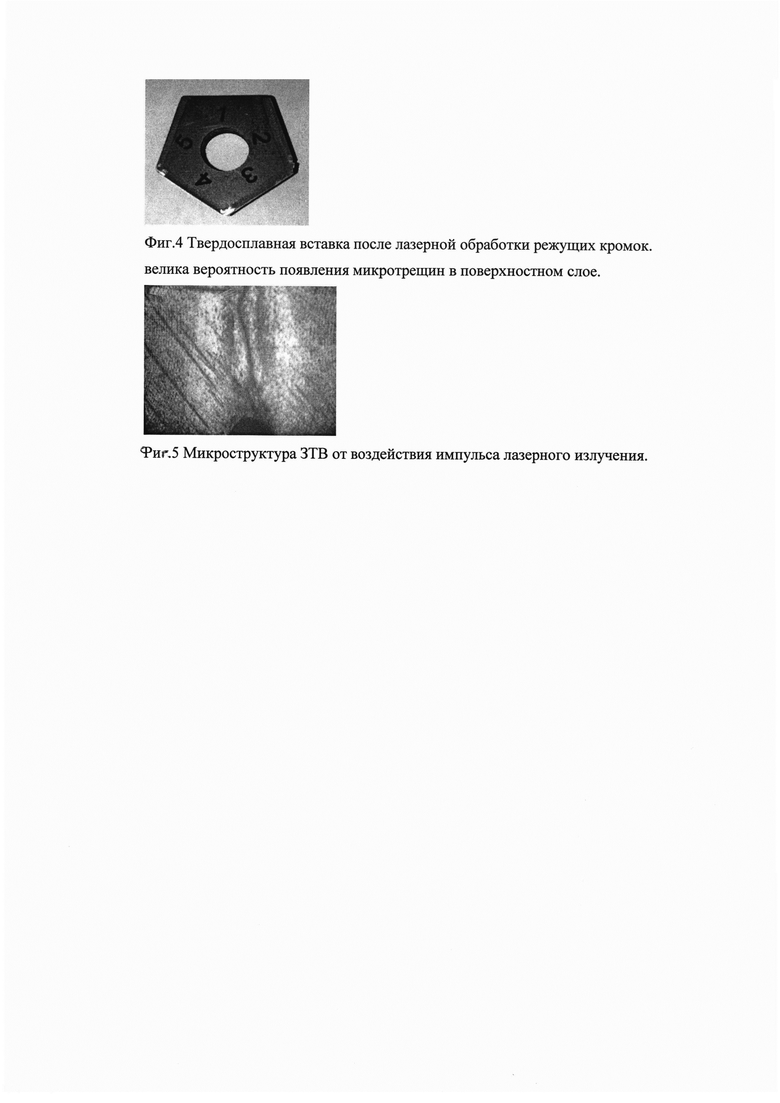

Оценка качества обрабатываемой поверхности отверстия при визуальном наблюдении с помощью микроскопа показала заметное улучшение как на начальной стадии обработки при замене сверла, так и в процессе всего периода испытания (Фиг. 1. Поверхность отверстия после сверления инструментом: - в исходном состоянии; модифицированным). Измерение параметров шероховатости осуществлялось с использованием портативного измерителя шероховатости TR200. На Фиг. 2 поверхности отверстий, образованные при сверлении сверлом - в исходном состоянии; - упрочненным излучением лазера, (показаны реальные детали коммутационной техники, в частности поверхности среза по отверстию якоря реле РЭС-48 образованные сверлом в исходном состоянии и модифицированным, пройденных при одинаковом количестве отверстий. Сравнительные параметры шероховатости показали заметное, примерно на 25…30% снижение показателя Ra (средняя высота неровностей) и на 20…25% Rsm (средний шаг неровностей).

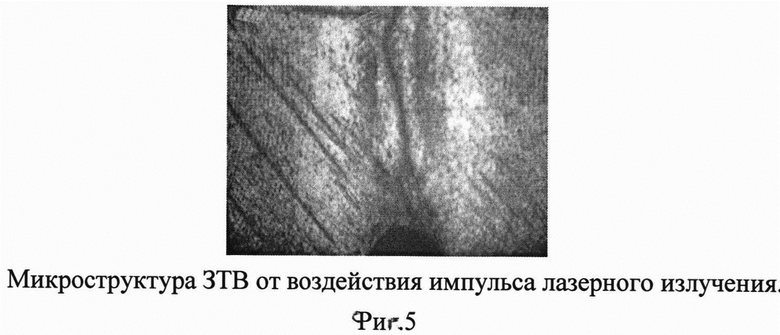

Анализируя полученные данные, следует, что наряду с увеличением износостойкости модифицированного инструмента совершенно очевидно наблюдается повышение показателей шероховатости обрабатываемой поверхности, при этом механизм формирование стружки имеет отличительные особенности. При сверлении инструментом в обычном состоянии формируется мелкая стружка, а при использовании модифицированного сверла с мелкодисперсной структурой в первоначальный период работы образуется длинная сливная стружка, с последующим снижением ее длины по мере износа сверла. При этом важным фактором является то, что практически отсутствует наслоение металла на рабочую поверхность модифицированного инструмента по отношению к исходному состоянию сверла Фиг. 3. - фрагмент концевой части модифицированного сверла после поломки (обработано-460отв.); - сверло в исходном состоянии с явными признаками наслоения металла (обработано-150отв.) Очевидно, это связано с особенностью структурных превращений, связанных с высокой дисперсностью и изотропностью, а также увеличением износостойкости и других физико-механических свойств.

В этой связи представляет интерес оценки влияния величины зерна на шероховатость поверхности, принимая во внимание тот факт, что возможно копирование на обрабатываемой поверхности траектории движения и формы лезвий инструмента, учитывая неравнозначный износ самого зерна и межзеренной составляющей. Для оценки взаимовлияния этих факторов в качестве инструмента использовались твердосплавные пятигранные пластины Т15К6 Фиг. 4, которые используются в качестве сменных вставок для фрезерования. Каждая из граней вставки, кроме одной, в исходном состоянии, подвергалась лазерной обработке на различных режимах воздействия, при использовании лазерной установки Квант-15. Наиболее энергоемкий режим лазерного воздействия соответствовал некоторому критическому уровню плотности энергии, не вызывающей оплавления поверхности. Последующие режимы обработки каждой грани вставки обрабатывались со ступенчатым снижением плотности энергии при постоянном значении коэффициента перекрытия импульсов, как передней, так и задней режущей кромок, при трехкратном наложении полос вдоль кромки.

Анализ показателей шероховатости обработанной поверхности образца из стали У8 и Ст45 при фрезеровании данной вставкой показал во многом аналогичные результаты, как и при обработке отверстий мелкоразмерным сверлом. При этом одновременно со снижением параметра Ra при фрезеровании модифицированной кромкой наблюдается уменьшение параметра Rsm. Таким образом эффект повышения показателей шероховатости поверхности от лазерного воздействия на инструмент, по имеющимся экспериментальным данным по всей вероятности зависит от степени дисперсности (аморфизации) модифицированного слоя.

Это косвенно подтверждается результатами металлографического анализа материала Т15К6 зоны воздействия одиночного импульса лазерного излучения при условии оплавления Фиг. 5. Исходя из анализа микроструктуры ЗТВ становится очевидным измельчение и частичная аморфизация, прилегающего к поверхности каверны слоя. Показатель микротвердости этого слоя увеличивается почти в 1,5 раза. Однако при этом велика вероятность появления микротрещин в поверхностном слое.

При дальнейшем снижении лучевого энерговложения вероятность возникновения микротрещин снижается, затем исчезает полностью, сохраняя при этом эффект измельчения зерна. Данный режим лазерного воздействия, следует считать наиболее приемлемым для практического применения, а фактор снижения показателя Rsm, характеризует взаимовлияние параметров шероховатости от размера зерна или уровня дисперсности.

Таким образом, наряду с повышением износостойкости металлорежущего инструмента закономерно проявление эффекта повышения показателей шероховатости обрабатываемой металлической поверхности. Данное явление связано со структурными и фазовыми превращениями в момент лазерного воздействия обусловленное образованием карбида W2C, с насыщением кобальтовой связки вольфрамом, а основным фактором микроструктурных преобразований является высокая скорость нагрева и охлаждения в ЗТВ, приводящая к образованию высоко дисперсной структуры с повышенной твердостью и несущей способностью. В этой связи, учитывая копирование на обрабатываемой поверхности траектории движения и формы лезвий инструмента неизбежно повышение чистоты поверхности обрабатываемых металлических изделий, что подтверждено приведенными выше результатами экспериментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Применение способа лазерной закалки мелкоразмерного сверла для повышения качества обрабатываемой поверхности | 2020 |

|

RU2744586C1 |

| Способ лазерного восстановления режущей кромки зубьев фрезы | 2019 |

|

RU2707005C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ МИКРОСТРУКТУРИРОВАННОГО КАРБИДА ТИТАНА НА ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ТИТАНА ИЛИ ТИТАНОВОГО СПЛАВА С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2015 |

|

RU2603751C1 |

| Способ лазерного упрочнения тонколезвийного инструмента из быстрорежущей стали | 1989 |

|

SU1636460A1 |

| Способ лазерной обработки деталей тел вращения из инструментальных сталей | 2020 |

|

RU2734826C1 |

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА В СТАЦИОНАРНОМ КОМБИНИРОВАННОМ РАЗРЯДЕ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ ПОНИЖЕННОГО ДАВЛЕНИЯ | 2009 |

|

RU2428521C2 |

| Способ модификации поверхностного слоя режущего инструмента | 2023 |

|

RU2822528C1 |

| КОМПОЗИТНЫЕ ВРАЩАЮЩИЕСЯ РЕЖУЩИЕ ИНСТРУМЕНТЫ ИЗ ЦЕМЕНТИРОВАННОГО КАРБИДА И ЗАГОТОВКИ ДЛЯ ВРАЩАЮЩЕГОСЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2536015C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| СВЕРЛО С ИНДЕКСИРУЕМЫМИ РЕЖУЩИМИ ПЛАСТИНАМИ И КОРПУС СВЕРЛА | 2010 |

|

RU2496612C2 |

Изобретение относится к области лезвийной обработки материалов. Способ упрочнения поверхностного слоя режущей кромки сверла или концевой фрезы, используемых для обработки поверхности металлических изделий, включает упрочнение поверхностного слоя режущей кромки сверла или концевой фрезы воздействием импульсного лазерного излучения. Плотность энергии излучения в импульсе устанавливают из условия превращения исходной микроструктуры в модифицированную мелкодисперсную структуру без оплавления поверхностного слоя сверла или концевой фрезы при постоянном коэффициенте перекрытия Кп=0,7. Техническим результатом изобретения является повышение износостойкости инструмента и качества обрабатываемой поверхности. 1 з.п. ф-лы, 5 ил.

1. Способ упрочнения поверхностного слоя режущей кромки сверла или концевой фрезы, используемых для обработки поверхности металлических изделий, включающий упрочнение поверхностного слоя режущей кромки сверла или концевой фрезы воздействием импульсного лазерного излучения, отличающийся тем, что плотность энергии излучения в импульсе устанавливают из условия превращения исходной микроструктуры в модифицированную мелкодисперсную структуру без оплавления поверхностного слоя сверла или концевой фрезы при постоянном коэффициенте перекрытия Кп=0,7.

2. Способ по п.1, отличающийся тем, что лазерную обработку поверхности режущей кромки сверла или концевой фрезы осуществляют по экспериментально подобранному режиму для материала каждого инструмента, при этом лазерную обработку поверхности режущей кромки сверла или концевой фрезы осуществляют в два этапа, первоначально обрабатывают переднюю и заднюю части режущей кромки, затем режущую кромку спиральной поверхности.

| СПОСОБ ЛЕЗВИЙНОЙ ОБРАБОТКИ | 2004 |

|

RU2261781C1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ СТАЛЕЙ | 1992 |

|

RU2032512C1 |

| Способ сверления | 1978 |

|

SU686882A1 |

| СПОСОБ УПРАВЛЕНИЯ СИСТЕМОЙ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2513881C1 |

Авторы

Даты

2021-01-15—Публикация

2019-10-07—Подача