Изобретение относится к электрохимической обработке легированных сталей, а именно к составам растворов для электрохимической обработки быстрорежущих сталей типа Р9, Pie, Р6М5, 10Р6М5, Р12ФЗ и т.д.

Известен раствор для электрохимического полирования легированных сталейг содержащий, мас.%. фосфорная кислота82; бйхромат калия 12; ацетотиамид 0,5; вода остальное 1.

Однако известный раствор не позволя,ет получить поверхность высокого качества., Кроме того, эксплуатация данного раствора сопровождается образЬванием аэрозоля, содержащего бйхромат калия, т.е. создаются вредные условия труда. Наиболее близким по технической сущности и достигаемому эффекту является раствор, имеющий состав, мас.%; НзРО 80-85; бйхромат калия 10-15; уретан 0,5-1,5; пеофтормасляная кислота 0,3-0,8; вода-остальное 2.

Известный раствор не позволяет получать высокого качества поверхности и не обеспечивает нормальные условия труда изза образования в атмосфере хромсодержащих аэрозолей.

Целы9 изобретения является повышение качества поверхности и улучшение условий труда путем снижения содержания в воздухе бихромата калия.

Поставленная цель достигается тем, что известный раствор электрохимического полирования .тегированных сталей, содержащий ортофосфорную кислоту, бихромат калия, органическую добавку и воду, в качестве органической добавки содержит динатриевую соль изононилфенилполиэтокси-а -сульфопропионовой кислоты при следующем соотношении компонентов, мас.%: ортофосфорная кислота 70-90; бихромат калия 5-20; динатриева я соль ИНФНЭАСНкислоты 0,25-1; вода остальное.

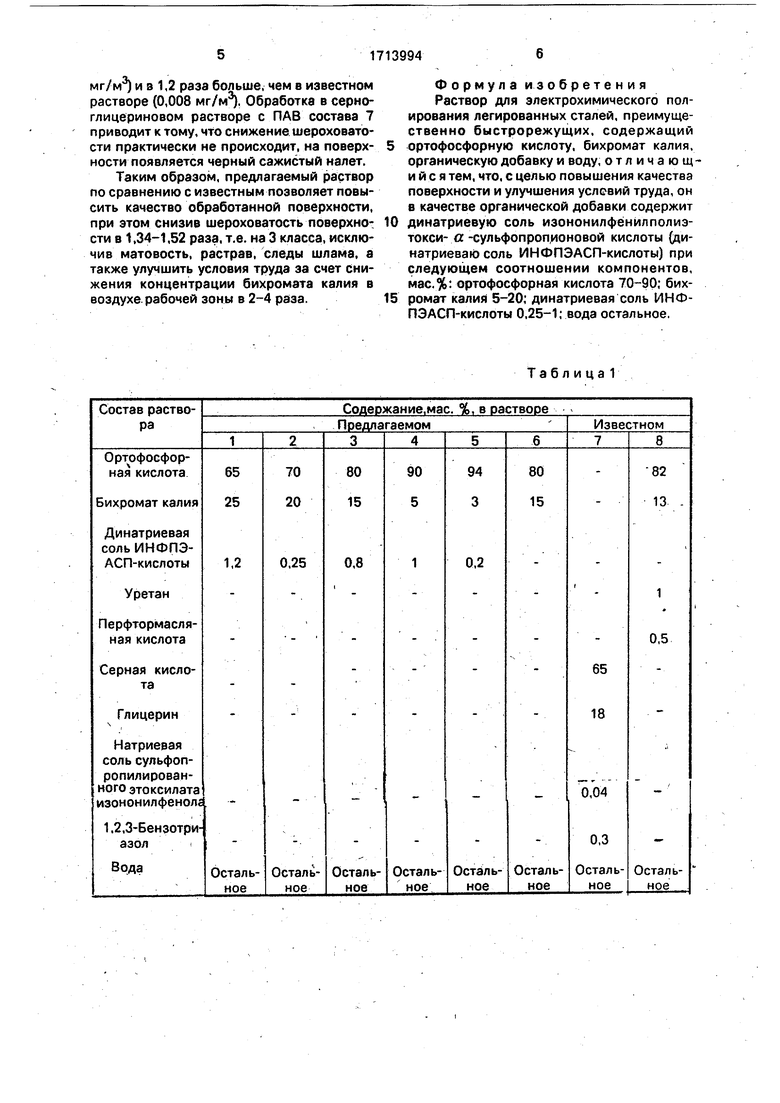

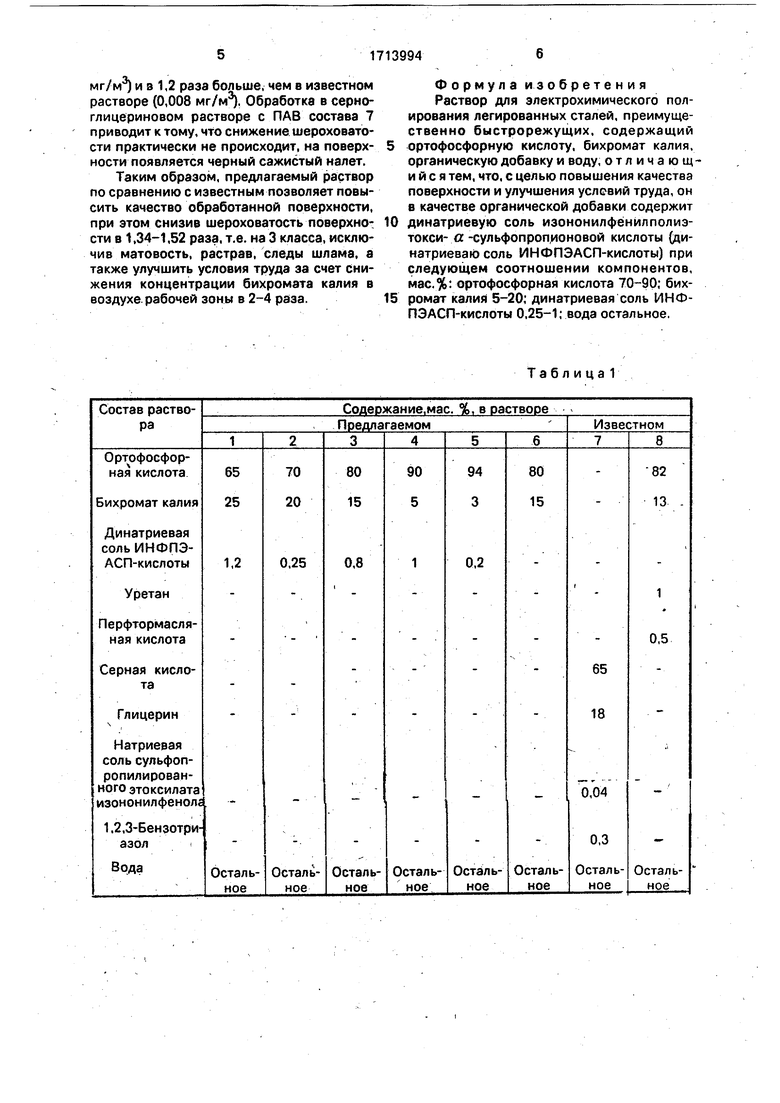

Для оценки эффективности предлагаемого раствора в лабораторных условиях приготовлены растворы составов, указанных в табл.1.

Раствор готовят следующим образом.

В воду добавляют расчетное количество динатриевой соли ИНФПЭАСП-кислоты, перемешивают до полного растворения, затем добавляют расчетное количество бихромата калия перемешивая, добавляют ортофосфорную кислоту. После этого прорабатывают электролит на нерастворимых электродах (свинцовых) в течение 1-2 ч при напряжении U 12 В и плотности анодного тока Da 30 А/дм . После того, как исчезнет осадок бихромата калия, раствор готов к употреблению.

Параллельно готовят известный раствор (состав 8), для чего в воду добавляют расчетное количество уретана и перфтормасляной кислоты до их полного раствореимя, затем добавляют бихромат калия, вливают расчетное количество ортофосфорной кислоты,

Раствор прорабатывают на нерастворимых электродах при том же режиме, что и растворы составов 1-6.

Известный раствор (состав 7) готовят следующим образом: растворяют в воде навеску бензотриазола, затем растворяют натриевую соль сульфопропилированного этоксилата изононилфенола, добавляют расчетное количество глицерина, а затем при тщательном перемешивании - расчетное количество серной кислоты, избегая разогрева раствора. После охлаждения раствор готов к употреблению.

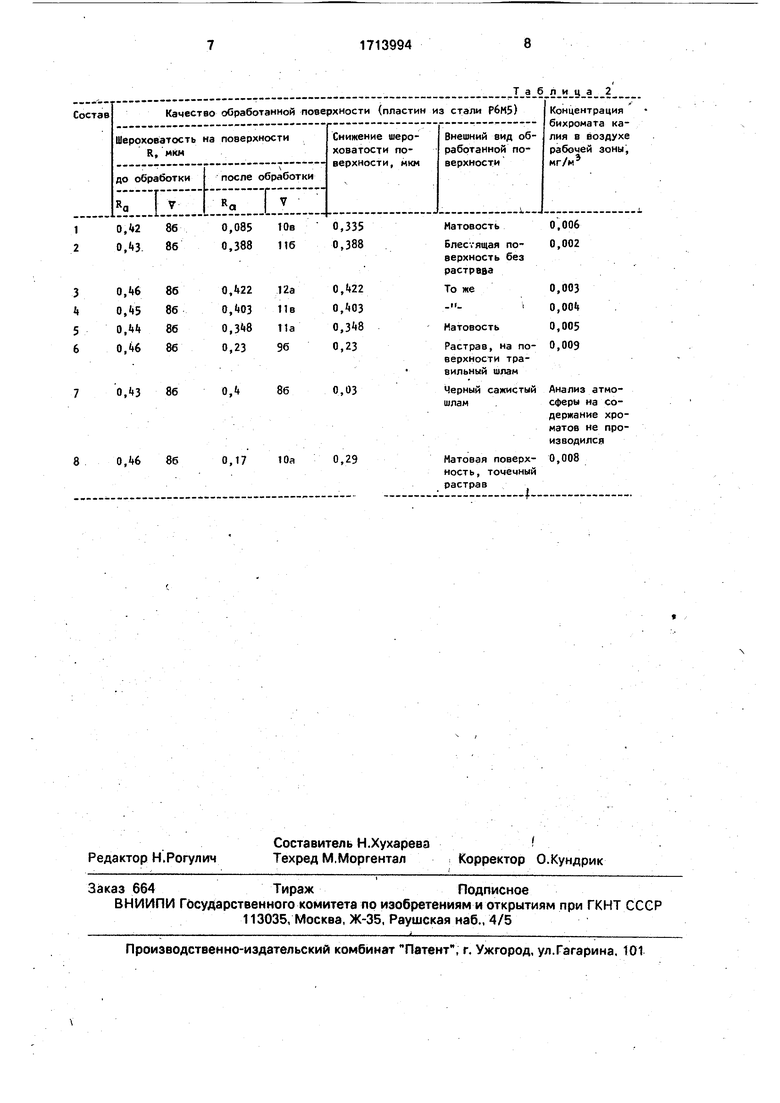

Электрохимическому полированию подвергают образцы из быстрорежущей стали Р6М5. Исходный класс чистоты поверхности составляет 86. Процесс проводят при 7Q° С в течение 1 мин, U 12 В при анодной скорости тока Da 100 А/дм.

Эффективность предлагаемого раствора оценивают по качеству обработанной поверхности: шероховатости, внешнему виду на отсутствие шлама и по содержанию бихроматов в воздухе рабочей зоны.

При определении содержания бихромата в воздухе критерием нормальных условий труда следует считать предельно

допустимую концентрацию бихроматов, равную 0,01 мг/м.

Шероховатость поверхности определют по среднеарифметическому отклонению профиля RO. который замеряют на микроийтерферометре МИИ-4.

Внешний вид поверхности оценивают визуально на Отсутствие шлама.

Замер содержания бихромата в аэрозоле в рабочей зоне производят на основе методических указаний на фотометрическое определение хромового ангидрида и солей хромовой кислоты в воздухе с помощью воздуховодов с фильтрами АФА. Воздух со споростью 10 л/мин аспирируют через фильтр АФА, помещенный в патрон.

Результаты сравнительных испытаний представлены в табл. 2. Из табл. 2 следует, что при электрохимическом полировании поверхности в растворах составов 1-6 шероховатость поверхности уменьшается на 0,388-0,422 мкм, что в 1,341,46 раза больше, чем в известном растворе, . где шероховатость снижается от 0,46 до 0,17 мкм, т.е. на 0,29 мкм, на обработанной поверхности отсутствуют следы шлама, а на поверхности образцов, обработанных известным способом, имеются следы шлама, матовость, концентрация бихромата калия в воздухе рабочей зоны составляет 0,0020,004 мг/м, что в 2-4 раза ниже, чем яри проведении процесса в известном растворе (0,008 мг/м. При изменении концентрации компбнентов раствора в сторону увеличения или уменьшения (составы 1 и 5) происходит снижение шероховатости поверхности на 0 335-0,348 мкм, что в 1,161,26 раза ниже, чем в составах 2-4 растворов (на 0,388-0,422 мкм), но в 1,16-1,2 раза больше, чем в известном растворе (на 0,29 мкм), на поверхности имеются следы неудаленного шлама, поверхность становится матовой, концентрация бихромата калия в воздухе составляет 0,005-0,006 мг/м, что в 1,25-3 раза выше, чем при работе в составах 2-4 растворов, но. в 1,33-1.6 раза ниже, чем при работе в известном растворе (0,008 . Отсутствие поверхностно-активной добавки в растворе (состав 5) приводит к снижени 9 шероховатости поверхности только на 0,23 мкм, что в 1,69-1,83 раза меньше, чем в составах 2-4 растворов (на 0,388-0,422 мкм), но несколько выше (в 1 ,о раза), че1м в известном растворе (на 0,29 мкм), на поверхности присутствует растрав и травильный шлам, концентрация бихромата калия в воздухе составляет (состав 6) 0,009 мг/м, что в 2,25-4,5 раза больше, чем в составах растворов (0,002-0,004

мг/м и в 1,2 раза больше, чем в известном растворе (0,008 мг/м. Обработка в серноглицериновом растворе с ПАВ состава 7 приводит к тому, что снижение шероховатости практически не происходит, на поверхности появляется черный сажистый налет.

Таким образом, предлагаемый раствор по сравнению с известным позволяет повысить качество обработанной поверхности, при этом снизив шероховатость поверхности в 1,34-1,52 раза, т.е. на 3 класса, исключив матовость, растрав, следы шлама, а также улучшить условия труда за счет снижения концентрации бихромата калия в воздухе, рабочей зоны в 2-4 раза.

Формула изобретения Раствор для электрохимического полирования легированных сталей, преимущественно быстрорежущих, содержащий

ортофосфорную кислоту, бихромат калия, органическую добавку и воду, отличающийся тем, что, с целью повышения качества поверхности и улучшения условий труда, он в качестве органической добавки содержит

динатриевую соль изононилфёнйлполиэтокси- а-сульфопроп 1оновой кислоты (динатриеваю соль ИНФПЭАСП-кислоты) при следую1мем соотношении компонентов, мас,%: ортофосфорная кислота 70-90. бихромат калий 5-20, динатриевая соль ИНФПЭАСП-кислоты 0,25-1: вода остальное,

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для электрохимического полирования сталей | 1987 |

|

SU1406220A1 |

| Электролит для электрохимической размерной обработки металлов | 1991 |

|

SU1815038A1 |

| Раствор для электрохимического полирования цинка | 1977 |

|

SU662572A1 |

| Раствор для электрохимического полирования изделий из углеродистой стали | 1984 |

|

SU1194914A1 |

| Раствор для электрохимического полирования жаропрочных сталей | 1980 |

|

SU931823A1 |

| Раствор для электрохимического полирования сталей | 1979 |

|

SU891812A1 |

| Раствор для электрохимического полирования металлов | 1978 |

|

SU742493A1 |

| Раствор для электрохимического полирования изделий из углеродистой стали | 1981 |

|

SU981464A1 |

| Раствор для электрохимического полирования сталей | 1985 |

|

SU1285071A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ С ПОВЕРХНОСТИ ДЕТАЛИ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИЯ И НИКЕЛЯ | 2023 |

|

RU2805723C1 |

Изобретение относится к электрохимической обработке высокоуглеродистых легирован ных сталей, а именно к составамрастворов для электрохимической обработки быстрорежущих сталей. Цель изобретения - повышение качества поверхности и улучшение условий труда.Раствор для электрохимического полирования легированных сталей, преимущественно быстрорежущих, включает ортофосфорную кислоту, бйхромат калия, органическую добавку и воду. В качестве органической добавки содержит динатриевую соль изононилфенилполиэтокси- а-сульфопро- пионовой кислоты (динатриевая соль ИНФ- ПЭАСП-кислоты) при следующем соотношении компонентов, мас.%; орто- фосфорная кислота 70-90; бйхромат калия 5-20: динатриевая соль ИНФПЭАСП - кислоты 0,25-1; вода -остальное. 1 табл.(Лс

Таблица 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вестник Харьковского политехнического института, 1981, Мг 177, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-02-23—Публикация

1990-05-24—Подача