Изобретение относится к электромашиностроению и может быть использовано при изготовлении магнитопроводов электрических машин.

Цель изобретения - упрощение технологии изготовления и повышение качества изделий путем исключения пор в сварном шве и увеличение пластичности шва,.

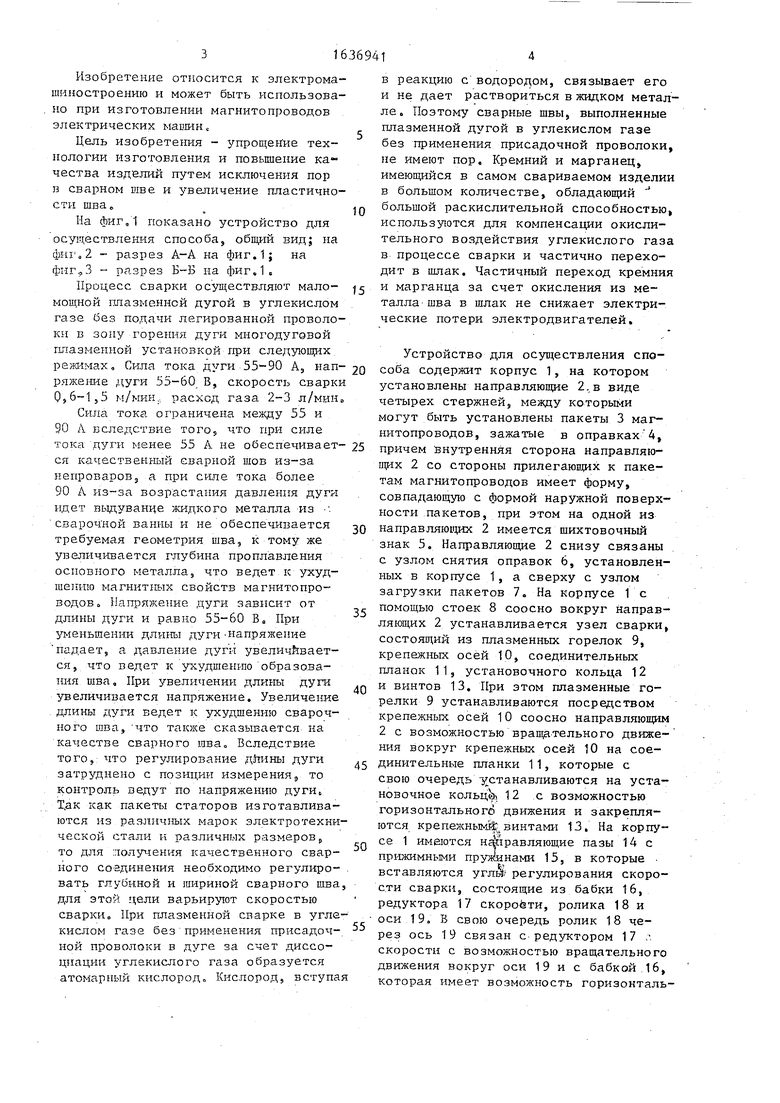

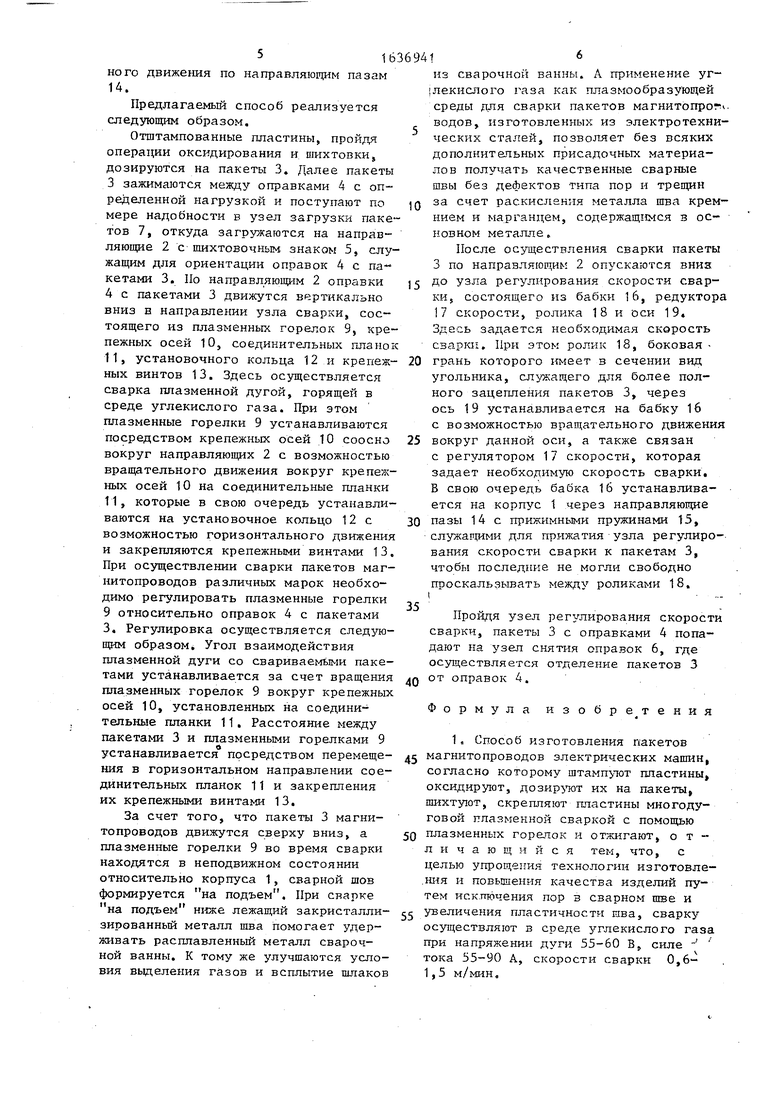

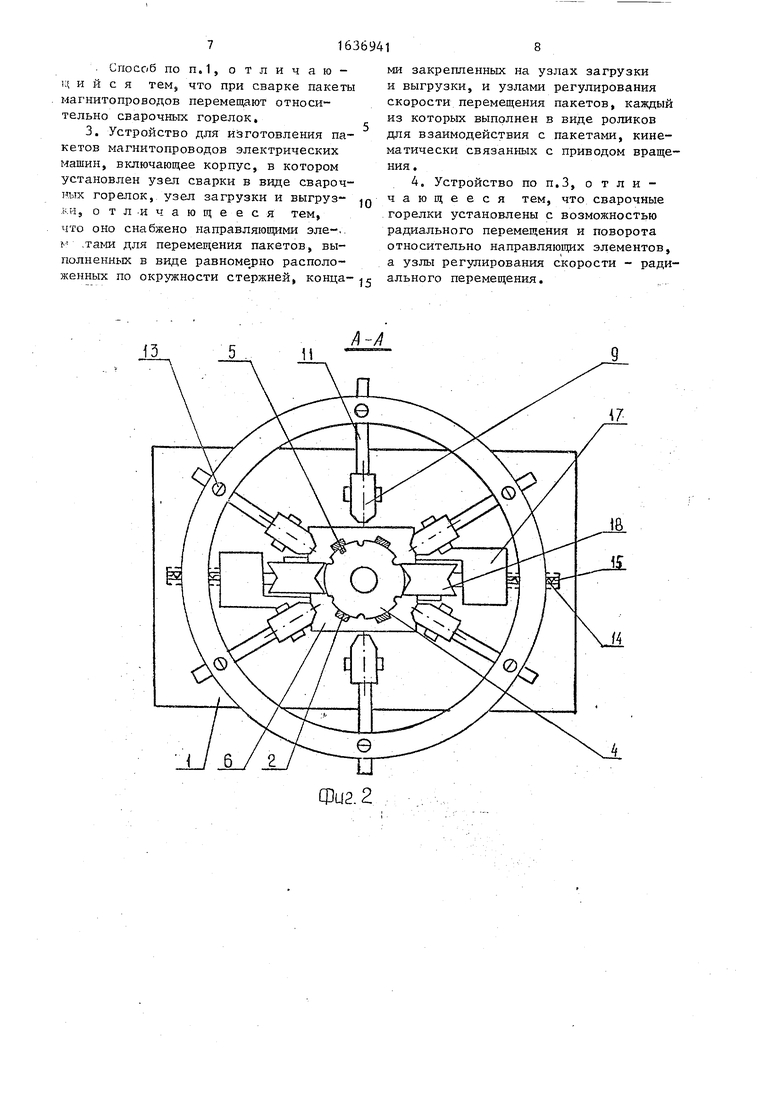

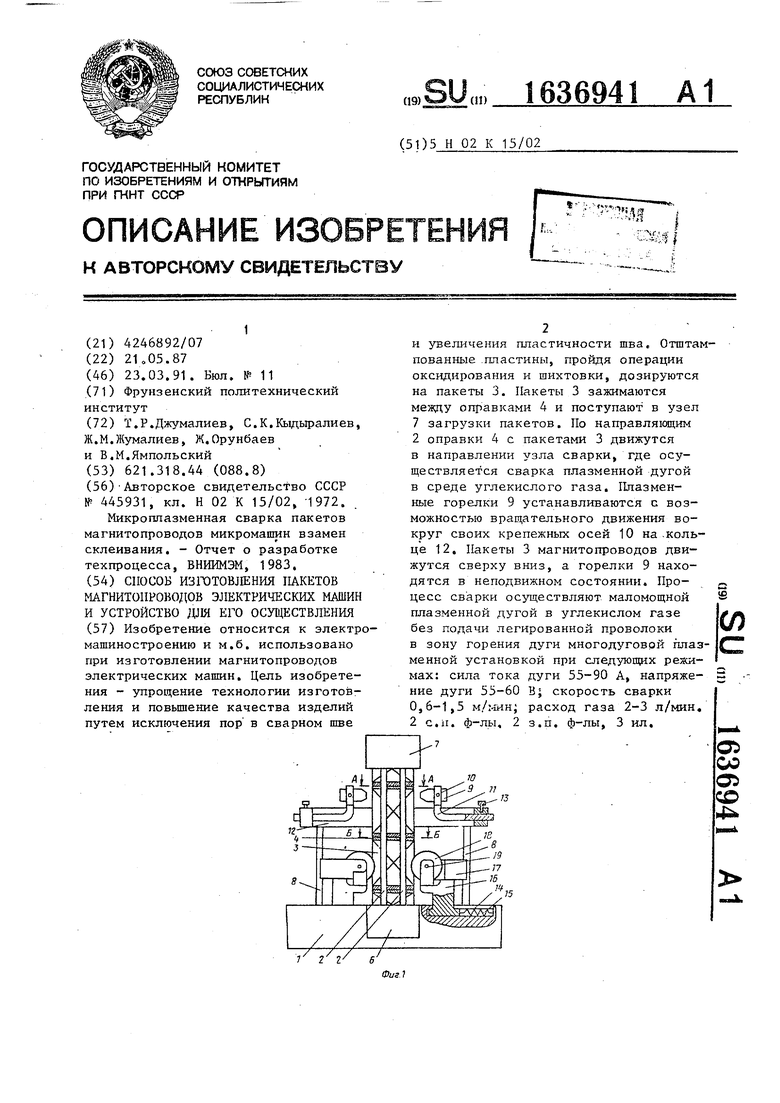

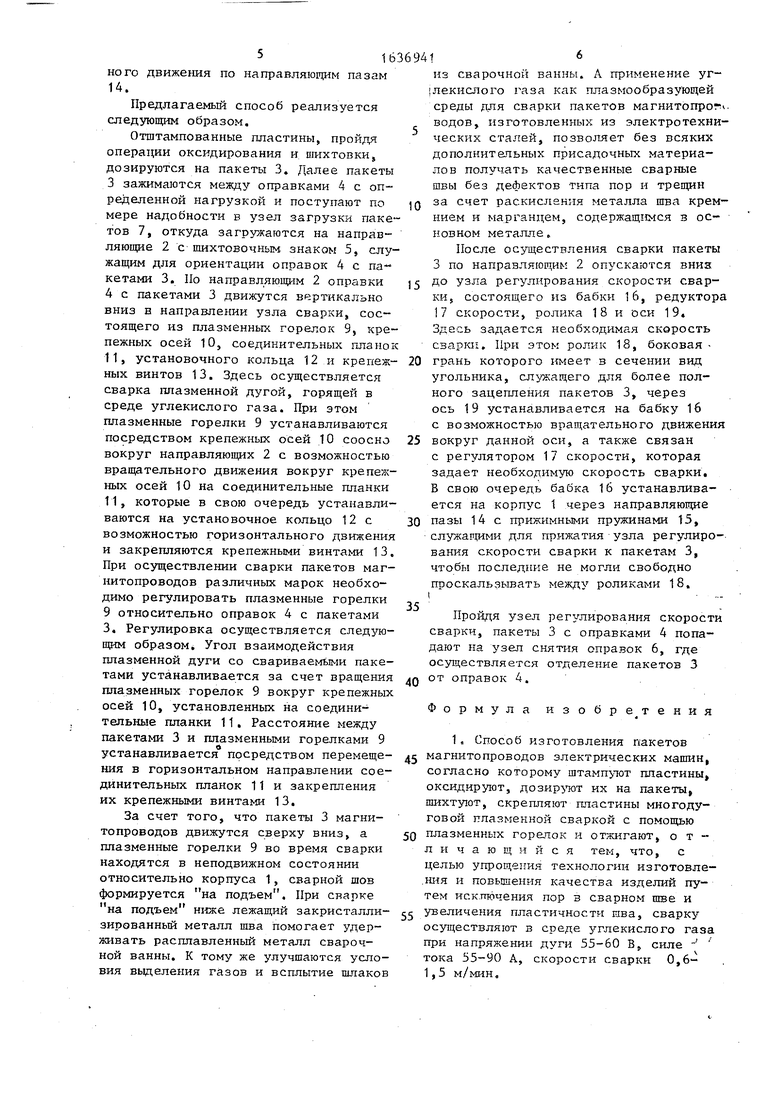

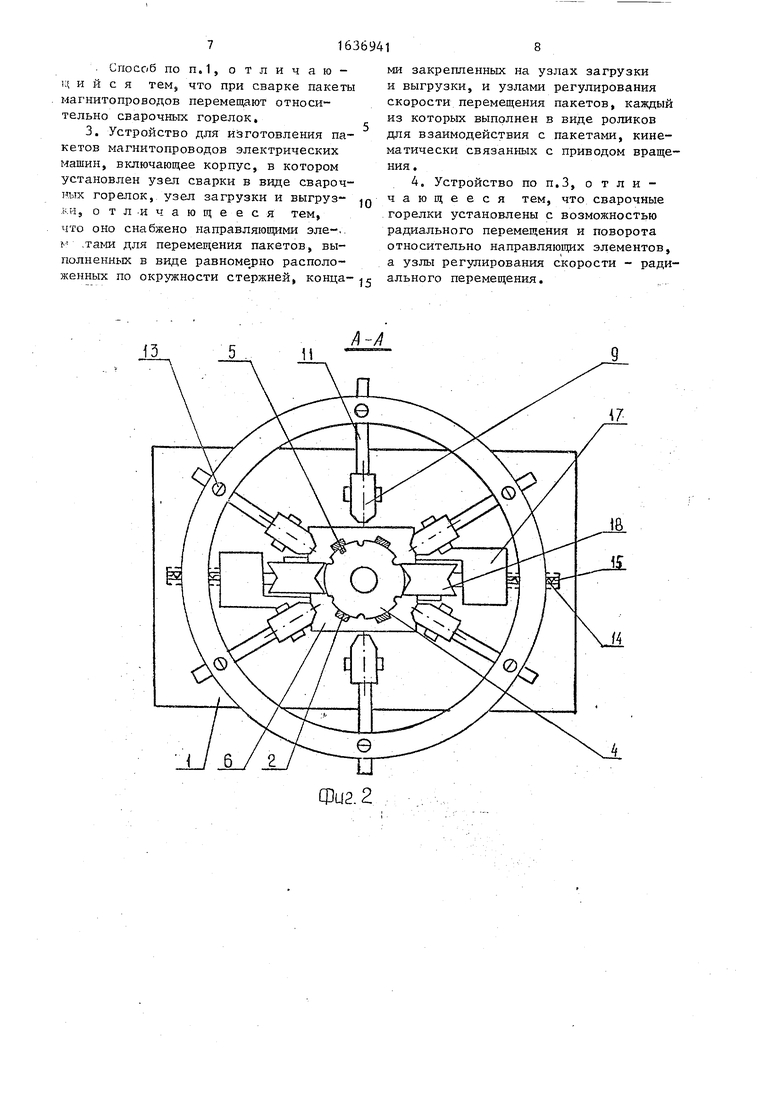

На фиг.1 показано устройство для осуществления способа, общий вид; на фиг.2 - разрез А-А на фиг.1; на фнг,3 - разрез Б-Б па фиг.1.

Процесс сварки осуществляют маломощной плазменной дугой в углекислом газе без подачи легированной проволоки в зону горения дуги многодуговой плазменной установкой при следующих

30

35

режимах. Сила тока дуги 55-90 А, нап- 2о соба содержит корпус 1, на котором

ряжение дуги 55-60 В, скорость сварки

0,6-1,5 м/мин расход газа 2-3 л/мин. Сила тока ограничена между 55 и

90 Л. вследствие того, что при силе

тока дуги менее 55 А не обеспечивает- 25

ся качественный сварной шов из-за

непроваров, а при силе тока более

90 А из-за возрастания давления дуги

идет выдувание жидкого металла из

сварочной ванны и не обеспечивается

требуемая геометрия шва, к тому же

увеличивается глубина противления

основного металла, что ведет к ухудшению магнитных свойств магнитопроводов Напряжение дуги зависит от

длины дуги и равно 55-60 Ва При

уменьшении длины дуги Напряжение

падает, а давление дуги увеличивается, что ведет к ухудшению образования шва. При увеличении длины дуги увеличивается напряжение. Увеличение длины дуги ведет к ухудшению сварочного шва, что также сказывается на качестве сварного шва. Вследствие того, что регулирование длины дуги затруднено с позиции измерения,, то контроль ведут по напряжению дуги6 Т.ак как пакеты статоров изготавливаются из различных марок электротехнической стали и различных размеров, то для чолучения качественного сварного создинения необходимо регулировать глубиной и шириной сварного шва, для этой цели варьируют скоростью сварки. При плазменной сварке в углекислом газе без применения присадоч ной проволоки в дуге за счет диссоциации углекислого газа образуется атомарный кислород. Кислород, вступая

,- 55

установлены направляющие 2.в виде четырех стержней, между которыми могут быть установлены пакеты 3 маг нитопроводов, зажатые в оправках 4 причем внутренняя сторона направляю щих 2 со стороны прилегающих к паке там магнитопроводов имеет форму, совпадающую с формой наружной повер ности пакетов, при этом на одной из направляющих 2 имеется шихтовочный знак 5. Направляющие 2 снизу связан с узлом снятия оправок 6, установле ных в корпусе 1, а сверху с узлом загрузки пакетов 7. На корпусе 1 с помощью стоек 8 соосно вокруг напра ляющих 2 устанавливается узел сварк состоящий из плазменных горелок 9, крепежных осей 10, соединительных планок 11, установочного кольца 12 и винтов 13. При этом плазменные го релки 9 устанавливаются посредством крепежных осей 10 соосно направляющ 2 с возможностью вращательного движ ния вокруг крепежных осей 10 на сое 45 динительные планки 11, которые с

свою очередь устанавливаются на уст новочное КОЛЬЦ 51 1 2 С ВОЗМОЖНОСТЬЮ

горизонтального движения и закрепля ются крепежнымЙг, винтами 13. На корп се 1 имеются направляющие пазы 14 с прижимными пружинами 15, в которые вставляются угли- регулирования скор сти сварки, состоящие из бабки 16, редуктора 17 скороети, ролика 18 и оси 19. В свою очередь ролик 18 через ось 19 связан с редуктором 17 , скорости с возможностью вращательно движения вокруг оси 19 и с бабкой 1 которая имеет возможность горизонта

40

50

в реакцию с водородом, связывает его и не дает раствориться в жидком металле „ Поэтому сварные швы, выполненные плазменной дугой в углекислом газе без применения присадочной проволоки, не имеют пор. Кремний и марганец, имеющийся в самом свариваемом изделии в большом количестве, обладающий

большой раскислительной способностью, используются для компенсации окислительного воздействия углекислого газа в процессе сварки и частично переходит в шлак. Частичный переход кремния

и марганца за счет окисления из металла шва в шлак не снижает электрические потери электродвигателей.

Устройство для осуществления спо0

5

5

установлены направляющие 2.в виде четырех стержней, между которыми могут быть установлены пакеты 3 магнитопроводов, зажатые в оправках 4, причем внутренняя сторона направляющих 2 со стороны прилегающих к пакетам магнитопроводов имеет форму, совпадающую с формой наружной поверхности пакетов, при этом на одной из направляющих 2 имеется шихтовочный знак 5. Направляющие 2 снизу связаны с узлом снятия оправок 6, установленных в корпусе 1, а сверху с узлом загрузки пакетов 7. На корпусе 1 с помощью стоек 8 соосно вокруг направляющих 2 устанавливается узел сварки, состоящий из плазменных горелок 9, крепежных осей 10, соединительных планок 11, установочного кольца 12 и винтов 13. При этом плазменные горелки 9 устанавливаются посредством крепежных осей 10 соосно направляющим 2 с возможностью вращательного движения вокруг крепежных осей 10 на сое- 5 динительные планки 11, которые с

свою очередь устанавливаются на установочное КОЛЬЦ 51 1 2 С ВОЗМОЖНОСТЬЮ

горизонтального движения и закрепляются крепежнымЙг, винтами 13. На корпусе 1 имеются направляющие пазы 14 с прижимными пружинами 15, в которые вставляются угли- регулирования скорости сварки, состоящие из бабки 16, редуктора 17 скороети, ролика 18 и оси 19. В свою очередь ролик 18 через ось 19 связан с редуктором 17 , скорости с возможностью вращательного движения вокруг оси 19 и с бабкой 16, которая имеет возможность горизонталь0

0

ного движения по направляющим пазам 14.

Предлагаемый способ реализуется следующим образом.

Отштампованные пластины, пройдя операции оксидирования и шихтовки, дозируются на пакеты 3. Далее пакеты

3зажимаются между оправками 4 с определенной нагрузкой и поступают по мере надобности в узел загрузки пакетов 7, откуда загружаются на направляющие 2 с шихтовочным знаком 5, служащим для ориентации оправок 4 с па кетами 3. По направляющим 2 оправки

4с пакетами 3 движутся вертикально вниз в направлении узла сварки, состоящего из плазменных горелок 9, крепежных осей 10, соединительных планок 11, установочного кольца 12 и крепежных винтов 13. Здесь осуществляется сварка плазменной дугой, горящей в среде углекислого газа. При этом плазменные горелки 9 устанавливаются посредством крепежных осей 10 соосно вокруг направляющих 2 с возможностью вращательного движения вокруг крепежных осей 10 на соединительные планки

11, которые в свою очередь устанавливаются на установочное кольцо 12 с возможностью горизонтального движения и закрепляются крепежными винтами 13. При осуществлении сварки пакетов маг- нитопроводов различных марок необходимо регулировать плазменные горелки 9 относительно оправок 4 с пакетами 3. Регулировка осуществляется следующим образом. Угол взаимодействия плазменной дуги со свариваемыми пакетами устанавливается за счет вращения плазменных горелок 9 вокруг крепежных осей 10, установленных на соединительные планки 11. Расстояние между пакетами 3 и плазменными горелками 9 устанавливается посредством перемещения в горизонтальном направлении соединительных планок 11 и закрепления их крепежными винтами 13.

За счет того, что пакеты 3 магни- топроводов движутся сверху вниз, а плазменные горелки 9 во время сварки находятся в неподвижном состоянии относительно корпуса 1, сварной шов формируется на подъем. При сварке на подъем ниже лежащий закристалли- зированный металл шва помогает удерживать расплавленный металл сварочной ванны. К тому же улучшаются условия выделения газов и всплытие шлаков

0

5

0

5

0

из сварочной ванны. Л применение уг- |лекислого газа как плазмообразующей среды для сварки пакетов магнитопрог водов, изготовленных из электротехнических сталей, позволяет без всяких дополнительных присадочных материалов получать качественные сварные швы без дефектов типа пор и трещин за счет раскисления металла шва кремнием и марганцем, содержащимся з основном металле,

После осуществления сварки пакеты 3 по направляющим 2 опускаются вниз до узла регулирования скорости сварки, состоящего из бабки 16, редуктора 17 скорости, ролика 18 и оси 19. Здегь задается необходимая скорость сварки. При этом ролик 18, боковая - грань которого имеет в сечении вид угольника, служащего для более полного зацепления пакетов 3, через ось 19 устанавливается на бабку 16 с возможностью вращательного движения вокруг данной оси, а также связан с регулятором 17 скорости, которая задает необходимую скорость сварки, В свою очередь бабка 16 устанавливается на корпус 1 через направляющие пазы 14 с прижимными пружинами 15, служащими для прижатия узла регулирования скорости сварки к пакетам 3, чтобы последние не могли свободно

проскальзывать между роликами 18.

i

Пройдя узел регулирования скорости сварки, пакеты 3 с оправками 4 попадают на узел снятия оправок 6, где осуществляется отделение пакетов 3 от оправок 4.

Формула изобретения

1, Способ изготовления пакетов магнитопроводов электрических машин, согласно которому штампуют пластины, оксидируют, дозируют их на пакеты, шихтуют, скрепляют пластины многодуговой глазменной сваркой с помощью плазменных горелок и отжигают, отличающийся тем, что, с целью упрощения технологии изготовления и повышения качества изделий путем исключения пор з сварном шве и увеличения пластичности шва, сварку осуществляют в среде углекислого газа при напряжении дуги 55-60 В, силе J тока 55-90 А, скорости сварки 0,6- 1,5 м/мин.

Способ поп.1, отличаю- Ч и и с я тем, что при сварке пакеты магнитопроводов перемещают относительно сварочных горелок.

3. Устройство для изготовления пакетов магнитопроводов электрических машин, включающее корпус, в котором установлен узел сварки в виде сварочных горелок, узел загрузки и выгруз- ч, отличающееся тем, что оно снабжено направляющими эле-. к тами для перемещения пакетов, выполненных в виде равномерно расположенных по окружности стержней, конца-

ми закрепленных на узлах загрузки и выгрузки, и узлами регулирования скорости перемещения пакетов, каждый из которых выполнен в виде роликов для взаимодействия с пакетами, кинематически связанных с приводом вращения.

4. Устройство поп.З, отличающееся тем, что сварочные горелки установлены с возможностью радиального перемещения и поворота относительно направляющих элементов, а узлы регулирования скорости - радиального перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат и способ применения сварки вращающейся дугой | 2013 |

|

RU2662279C2 |

| Способ многодуговой сварки криволинейных замкнутых швов | 1990 |

|

SU1750885A1 |

| Способ гибридной лазерно-дуговой сварки | 2017 |

|

RU2640105C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА С УЛЬТРАЗВУКОВОЙ ОБРАБОТКОЙ | 2018 |

|

RU2697685C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО ИЗДЕЛИЯ | 2011 |

|

RU2492977C2 |

| СВАРОЧНОЕ УСТРОЙСТВО, ПОДВОДНЫЙ ТРУБОПРОВОД И СПОСОБ ЕГО ПРОКЛАДКИ | 1999 |

|

RU2236334C2 |

| Способ изготовления шихтованных полюсов электрических машин | 1981 |

|

SU1015472A1 |

| Стан для сборки и сварки прямошовных труб | 2017 |

|

RU2635649C1 |

| СПОСОБ И УСТРОЙСТВО ЗАМОНОЛИЧИВАНИЯ СВАРКОЙ КРОМОК ГОФР СТЕНОК КОРПУСОВ ТРАНСФОРМАТОРОВ | 2009 |

|

RU2426630C1 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ЗАЩИТНОГО ГАЗА | 2008 |

|

RU2423210C2 |

Изобретение относится к электромашиностроению и м.б. использовано при изготовлении магнитопроводов электрических машин. Цель изобретения - упрощение технологии изготовления и повышение качества изделий путем исключения пор в сварном шве и увеличения пластичности шва. Отштампованные пластины, пройдя операции оксидирования и шихтовки, дозируются на пакеты 3. Пакеты 3 зажимаются между оправками 4 и поступают в узел 7 загрузки пакетов. По направляющим 2 оправки 4 с пакетами 3 движутся в направлении узла сварки, где осуществляется сварка плазменной дугой в среде углекислого газа. Плазменные горелки 9 устанавливаются с возможностью вращательного движения вокруг своих крепежных осей 10 на кольце 12. Пакеты 3 магнитопроводов движутся сверху вниз, а горелки 9 находятся в неподвижном состоянии. Процесс сварки осуществляют маломощной плазменной дугой в углекислом газе без подачи легированной проволоки в зону горения дуги многодуговой плазменной установкой при следующих режимах: сила тока дуги 55-90 А, напряжение дуги 55-60 Bj скорость сварки 0,6-1,5 м/мин; расход газа 2-3 л/мин« 2 с. л. ф-лы, 2 з.п. ф-лы, 3 ил. 7 С и (Л с: & со сг со Ј

А-А

, 1636941

6-5

ФжЗ

| Автомат для сборки сердечников магнитопроводов | 1972 |

|

SU445931A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Микроплазменная сварка пакетов магнитопроводов микромашин взамен склеивания | |||

| - Отчет о разработке техпроцесса, ВНИИМЭМ, 1983. | |||

Авторы

Даты

1991-03-23—Публикация

1987-05-21—Подача