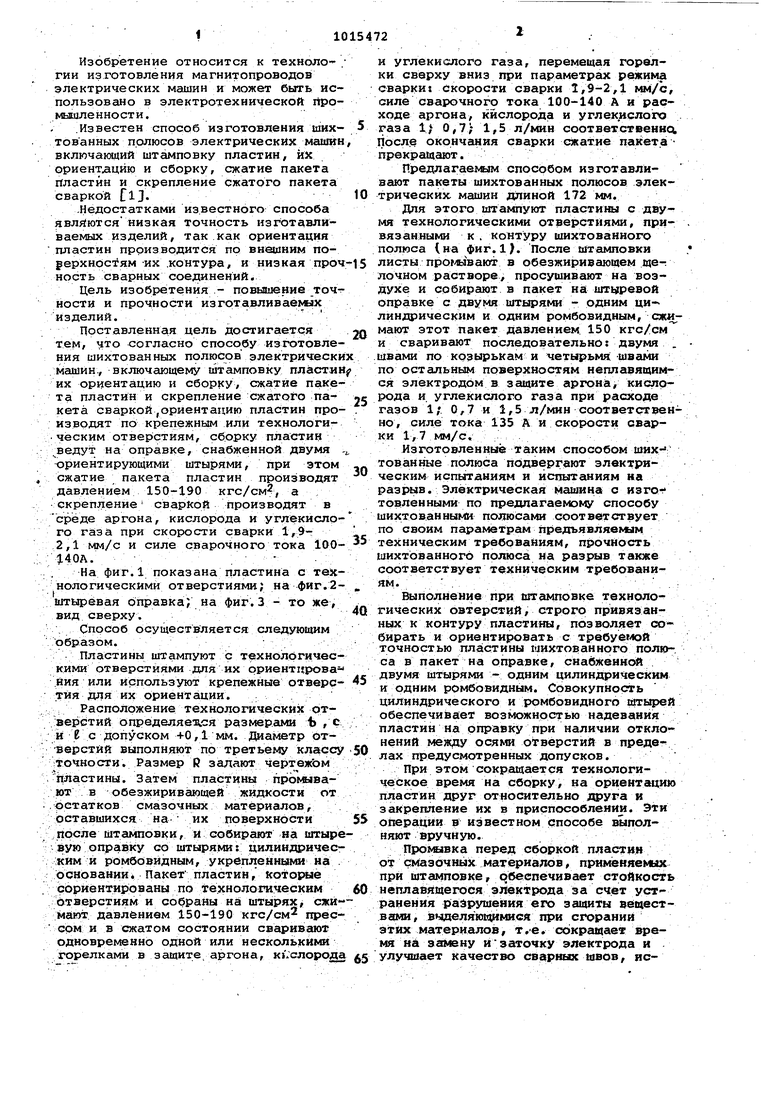

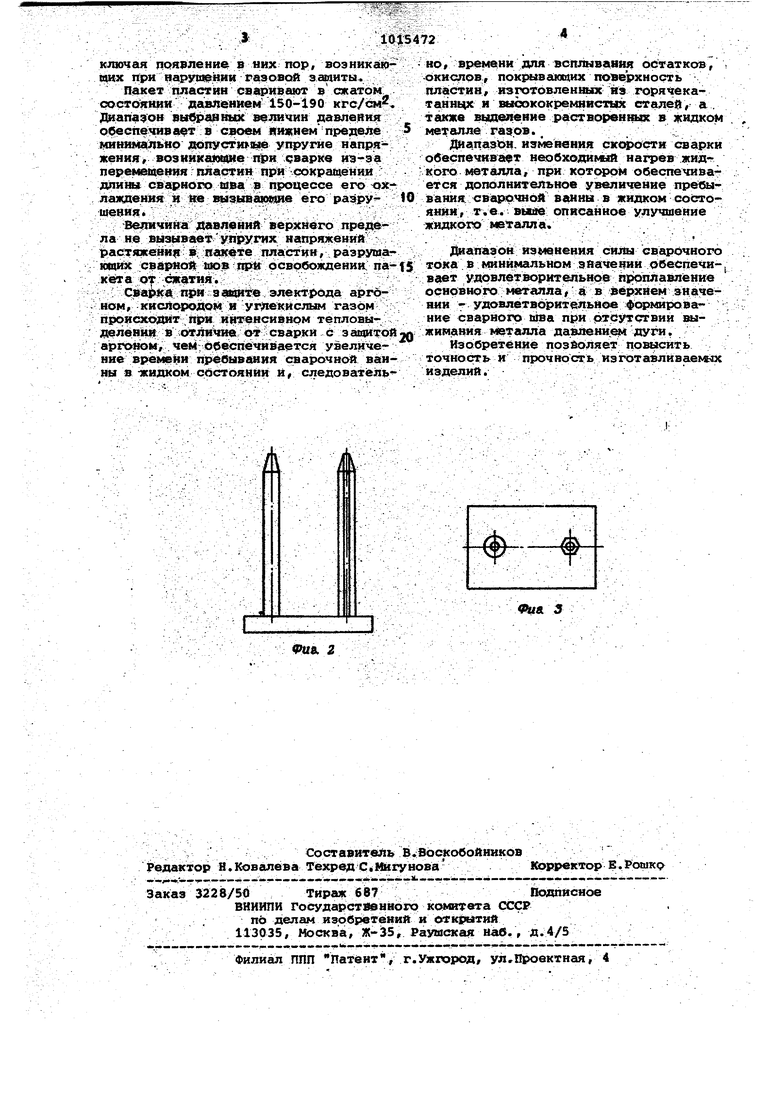

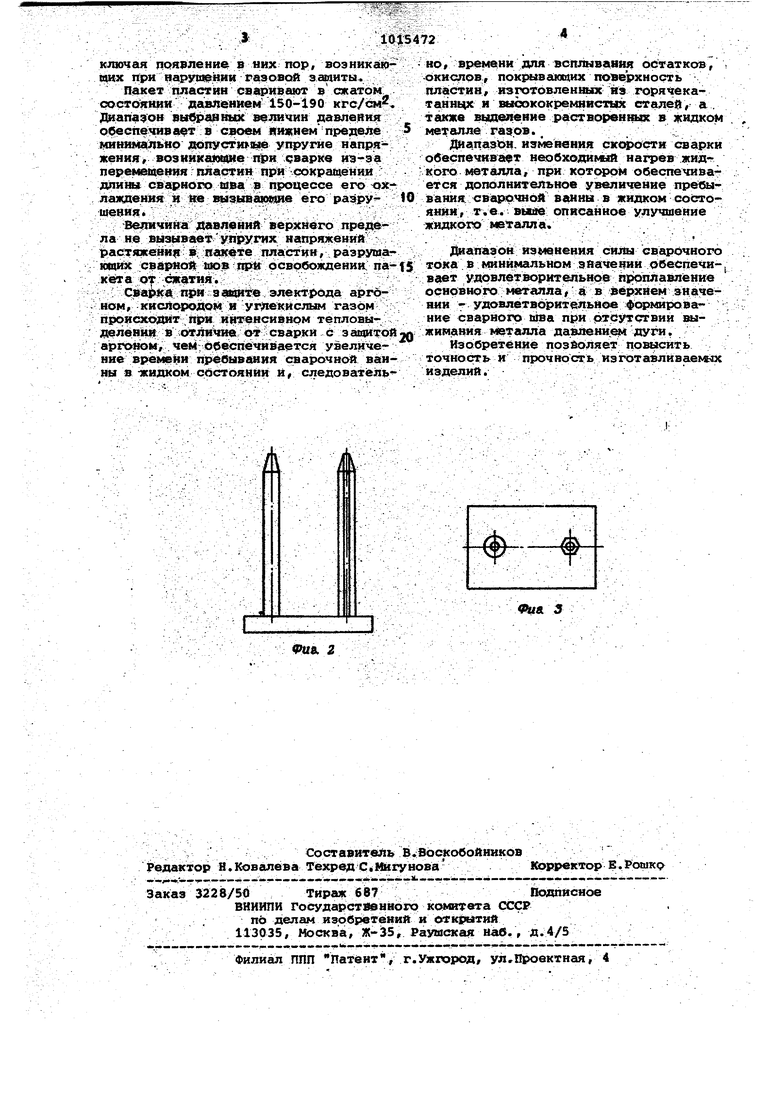

Изобретение относится к технологии из готовления магнитопроводов электрических машин и может быть использовано в электротехнической rtpoмышленности. .Известен способ изготовления ших- тованных полюсов электрических машин включакядий штамповку пластин, их ориентлцйю и сборку, сжатие пакета йластйн и скрепление сжатого пакета сваркой TIJ. .Недостатками из.вестного- способа являются низкая точность изготавливаемых изделий, так как ориентация пластин производится по внедйним поgepxHocfjiM их .контура, и низкая проч ность сварных соединений. Цель изобретения - повышение точг ности и прочности изготавливаемых изделий. Поставленная цель достигается тем, то согласно способу изготовления шихтованных полюсов электрически Цгииин., включающему штамповку пласти их ориентацию и сборку, сжатие пакета пластин и скрепление сжатого пакета сваркой,ориентацию пластин про изводят по крепежным или технологическим отверстиям, сборку пластин : уведут на оправке, снабженной двумя ориентирующими штырями, при этом , сжатие пакета пластин производят давлением 150-190 кгс/см, а . скрепление сваркой производят в среде аргона, кислорода и углекиспого газа при скорости сварки 1,92,1 мм/с и силе сварочного тока 100.: : 140А.: . На фиг.1 показана пластина с технологическими отверстиями; на фиг.2штыревая оправка; на фиг. 3 - то же. вид сверху. Способ осуществляется следующим / образом. Пластины штампуют с технологическими отверстиями для их ориентирован йия или используют крепежные отверстйя для их ориентации. / Расположение технологических отверетий определяемся размерами Ь ,с и ЕС допуском +0,1 мм. Диаметр отверстйй выполняют по третьему классу то 1ности. Размер R задают чертежЬм , йл стины. Затем пластины промывают в обезжиривающей жидкости от .остатков смазочных материалов, оставшихся на их поверхности после штамповки, и собирают на штыре вую оправку со штырями: цилиндрическим и ромбовидным, укрепленньили на основании Пакет пластин, которые .сориентированы по тё.хнологическим отверстиями собраны на штырях, сжй- мааот давлением 150-190 кгс/см прессом и в сжатом состоянии сваривгиот одновременно одной или несколькими горелками в защите, аргона, кислород и углеки1:лого газа, перемещая горелки сверху вниз при параметрах режима сварки скорости сварки 1,9-2,1 мм/с, силе сварочного тока 100-140 А и расходе аргона, кислорода и углекислого раза 1 0,7; 1,5 л/мин соответственно. После окончания сварки сжатие пакета прекращают. Предлагаемым способом изготавливают пакеты шихтованных полюсов электрических машин длиной 172 мм. Для этого штампуют пластины с двумя технологическими отверстиями, при- . вязанными к. контуру шихтованного полюса (на фиг.1). После штамповки .« листы прогфявают в обезжиривающем щелочном растворе; просушивают на воздухе и собирают в пакет на шт{4ревой оправке с двумя штырями - одним цилинддрическим и одним ромбовидным, сжи,мают этот пакет Давлением 150 кгс/сыГ и сваривают последовательно: двумя . швами по козклрькам и четырьмя швами по остальным поверхностям неплавящимся электродом в защите аргона, кислорода и углекислого газа при расходе газов 1; 0,7 и 1,5 л/мин соответственно , силе тока 135 А и скорости сварки 1,7 мм/с. Изготовленные таким способом ших- тованные полюса подвергают электрическим испытаниям и испытаниям на разрыв. Электрическая машина с изго-г товленными по предлагаемому способу шихтованными полюсами соответствует по своим параметрам предъявляемым техническим требованиям, прочность шихтованного полюса на разрыв также соответствует техническим требованиям. ; ,. . . , : . . .,.: Выполнение при штамповке технологических овтерстий, строго привяэанHfcjx к контуру пластины, позволяет собирать и ориентировать с трвбуе1 юй точностью пластины шихтованного полю-, са в пакет на оправке, снабженнс двумя штырями - одним цилиндрическим и одним ромбовидным. Совокупность цилиндрического и ромбовидного штьфей обеспечивает возможностью надевания пластин на оправку при наличии отклонений между осями отверстий в пределах предусмотренных допусков. При этом сокращается технологическое время на сборку, на ориентацию пластин друг относительно друга и закрегшение их в приспособлении. Эти операции в известном способе выполняют вручную. ПрокЕ вка перед сборкой пластин ОТ смазочных материалов, применяемых при штамповке, обеспечивает стойкость неплавящегоея элект1 ода за счет устранения разрушения его защиты веществами, вчделяюи мися при сгорании этих материалов, т.е, сбкраадае время н замену изаточку электрода и улучшает качество сварных швов, исключая появление в них пор, возникающих при нарушении газовой Эсвдиты.

Пакет пластин сваривают в сжатом состоянии давлением 150-190 кгс/см ф1апа9он выбранных величин давления обеспечивает в своем пи«ием пределе минимально допустимые упругие напряжения, возникакздне при сварке иэ-эа перемещения пластин при -сокращении ДПИШ1 сварного idea в процессе е1ч: -ох лаждения и tee шзываюеше его раэрушения.

-Величина Давлений верхнего предела не вызываетупругих напряжений растяжение в, пакете пластин, разр; аающих сварной шов, щж освобождение naкета от сжатия.

при завейте электрода аргоном, кислсчродом и уг кислым газом происходит при интенсивном тепловыделении в отличие от сварки с защитой аргоном, чем обеспе твается увеличение времени пребывания сварочной ванны в -жидком состоянии и, следовательно, времени для всплыванпя остатков, окиощов, пок{швамцих поверхность пластин, изготовленных из горячекатанн1ях и выоококремнистых сталей, а . тгжже выделение растворенных в жидком металле газов.

Д а паз&н. изменения сварки обеспечивает необходи1«т жидкого металла, при обеспечивав ется дополнительное увеличение прерывания сваро шой в жидком состоянии, т.е. вьвае описанное улучшение жидкого металла.

Диапазон изменения силы сварочного тока в минимальном значении обеспечивает удовлетворительное проплавление основного металла, а в верхнем значении - удовлетворительное формирование сварного шва при отсутствии зшЖИМ9НИЯ металла давлением дуги.

Изобретение позволяет повысить точность и прочност ь изготавлйвaeMtix изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОПРОВОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2035822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ-ХОЛОДИЛЬНИКА-ТОКОПОДВОДА К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2236337C2 |

| Экранированный статор электрической машины и способ его изготовления | 1989 |

|

SU1721713A1 |

| Устройство для изготовления магнитопроводов | 1988 |

|

SU1621123A2 |

| Способ изготовления пакета магнитопровода электрической машины | 1987 |

|

SU1495931A1 |

| Сердечник главного полюса электрической машины постоянного тока | 1989 |

|

SU1746469A1 |

| Полуавтомат для сборки пакетов сердечников электрических машин | 1986 |

|

SU1387111A1 |

| Способ изготовления пакетов магнитопроводов электрических машин и устройство для его осуществления | 1987 |

|

SU1636941A1 |

| Способ герметизации мембран из сплавов палладия с РЗМ в конструкции фильтрующих элементов для глубокой очистки водорода методом контактной сварки | 2020 |

|

RU2749404C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЕРДЕЧНИКОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2013 |

|

RU2627228C9 |

Фил. 2

9ц& 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Регенеративный трехламповый радиоприемник | 1930 |

|

SU22749A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-04-30—Публикация

1981-12-18—Подача