Изобретение относится к охране окружающей среды и может быть использовано на предприятиях стройиндустрии, металлургической, химической и других отраслях промышленности.

Цель изобретения - повышение эффективности работы.

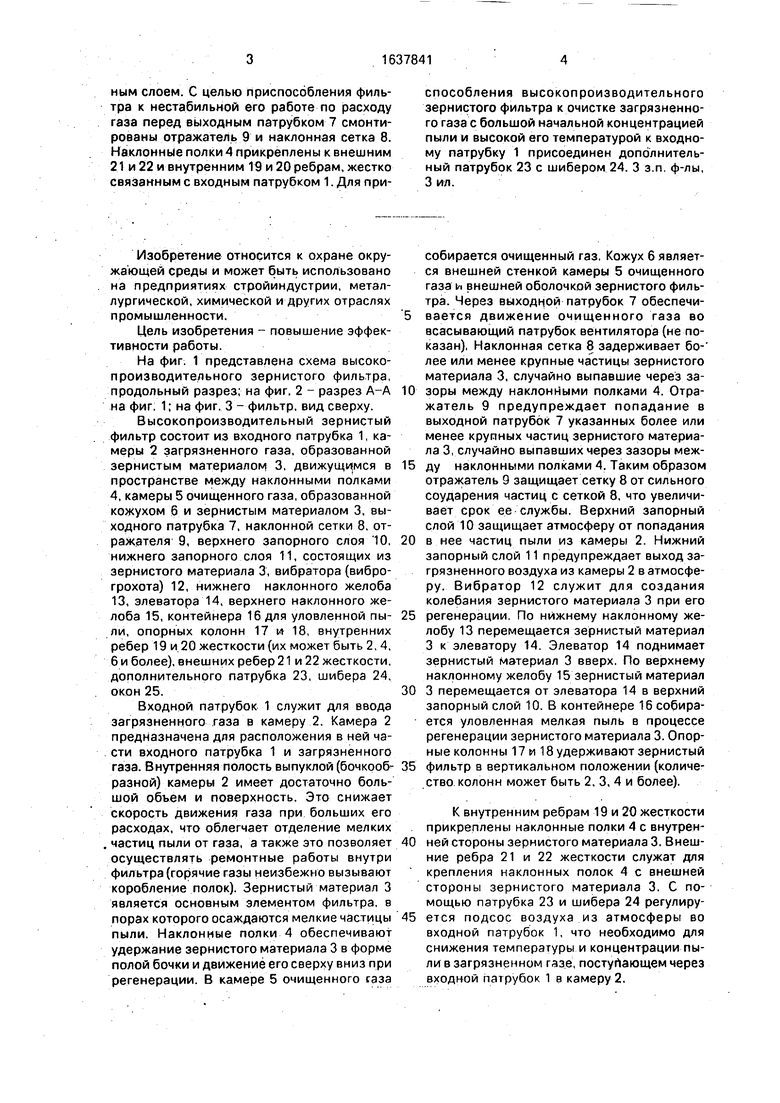

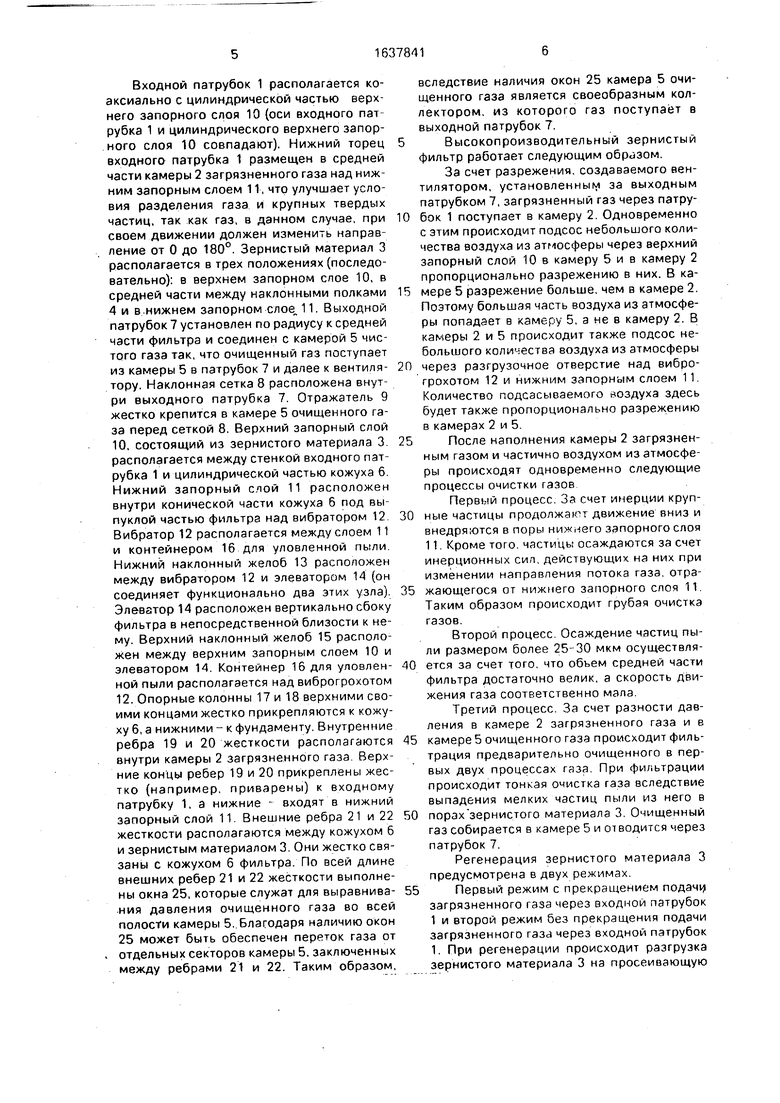

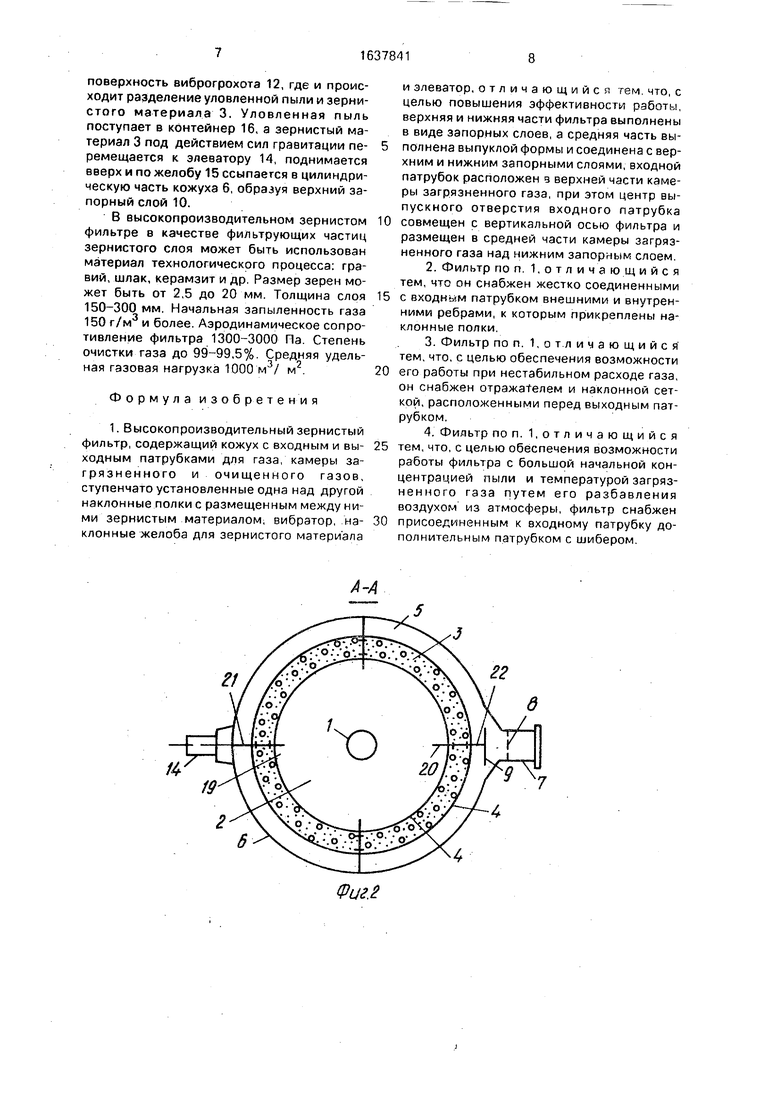

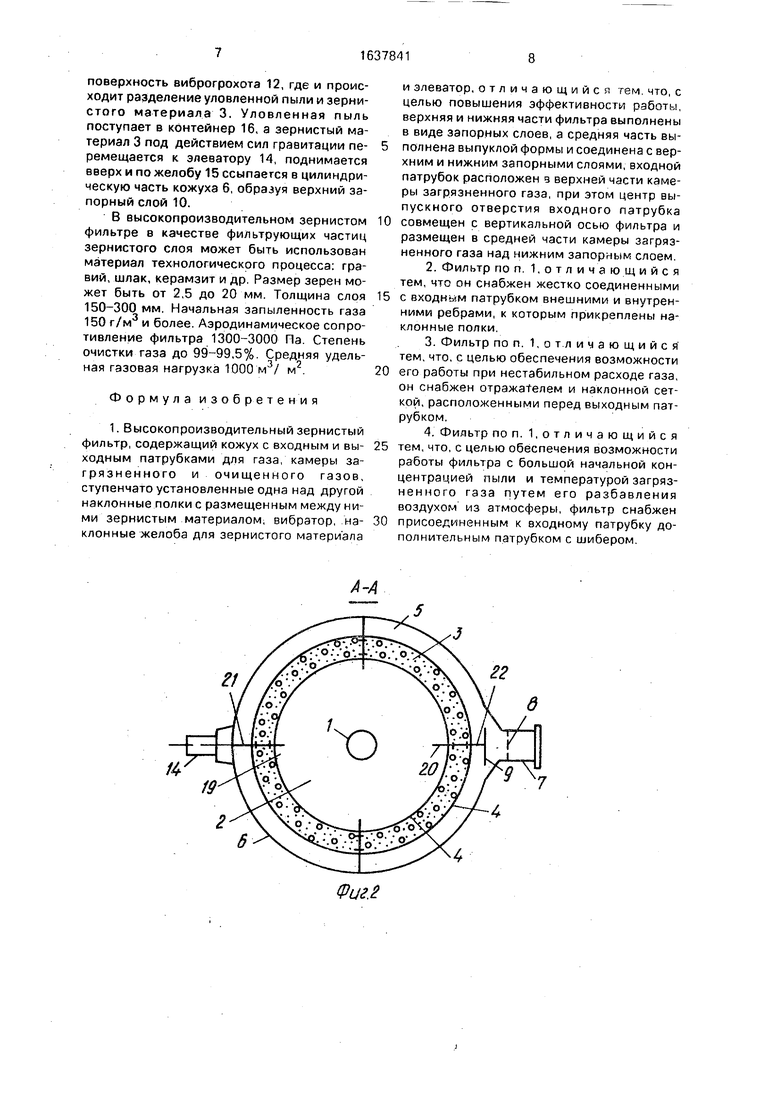

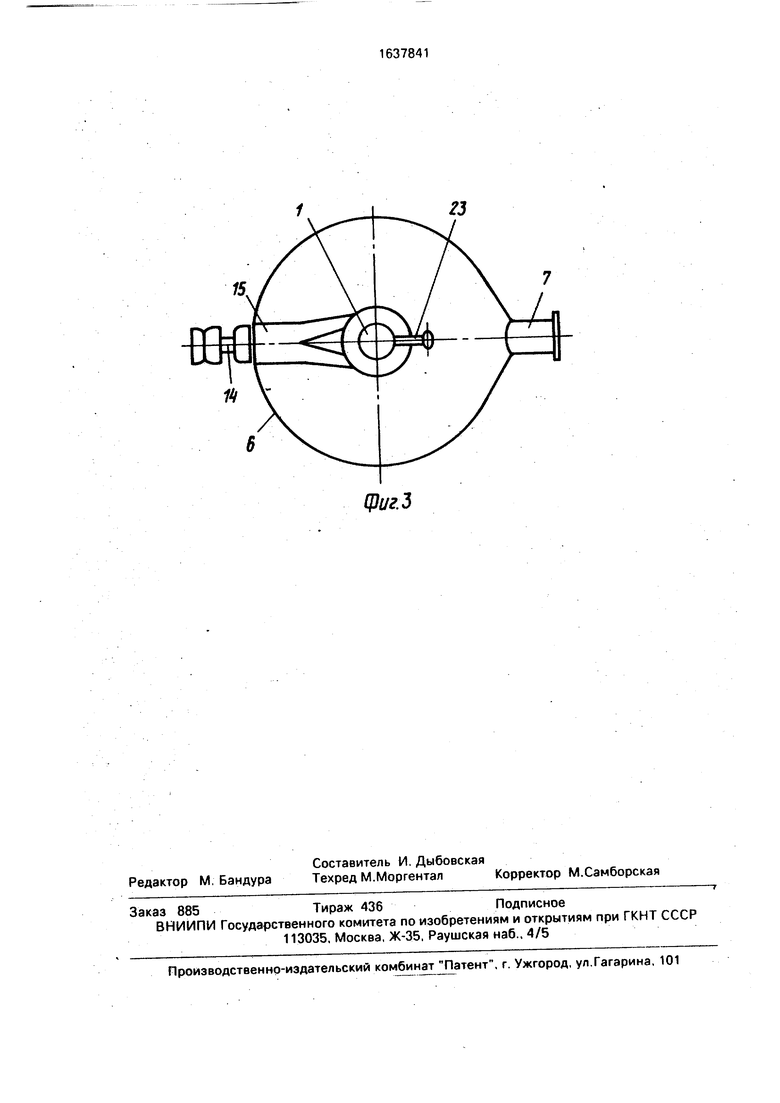

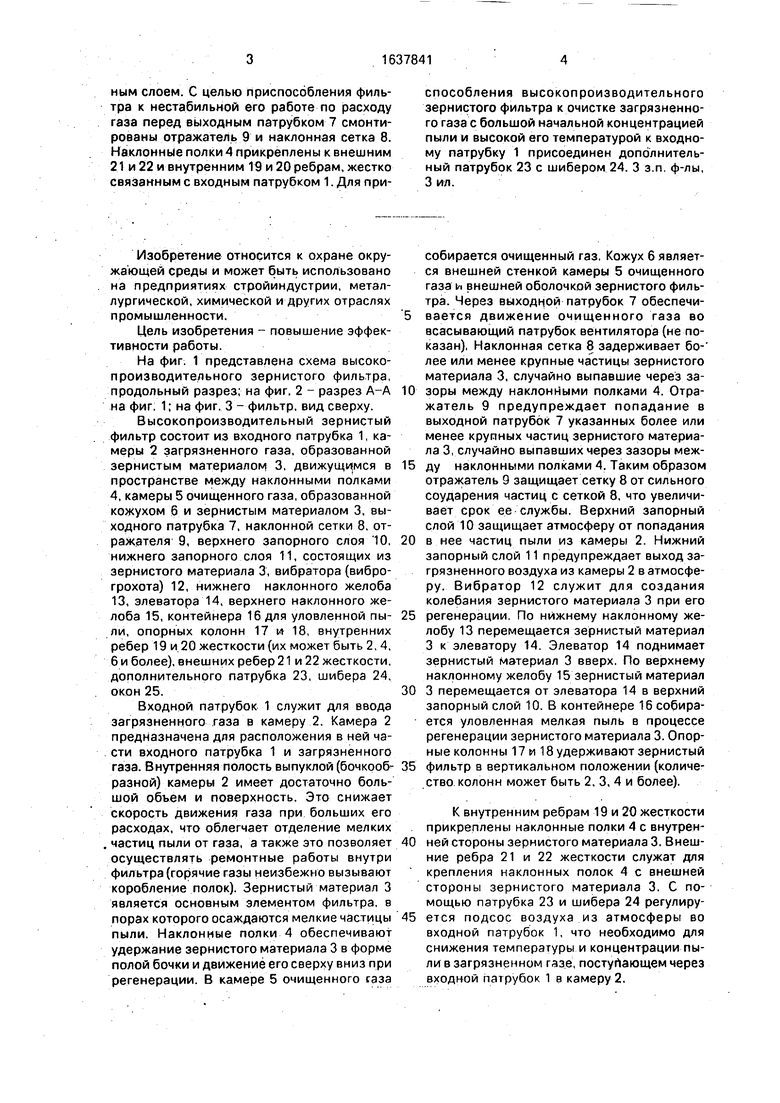

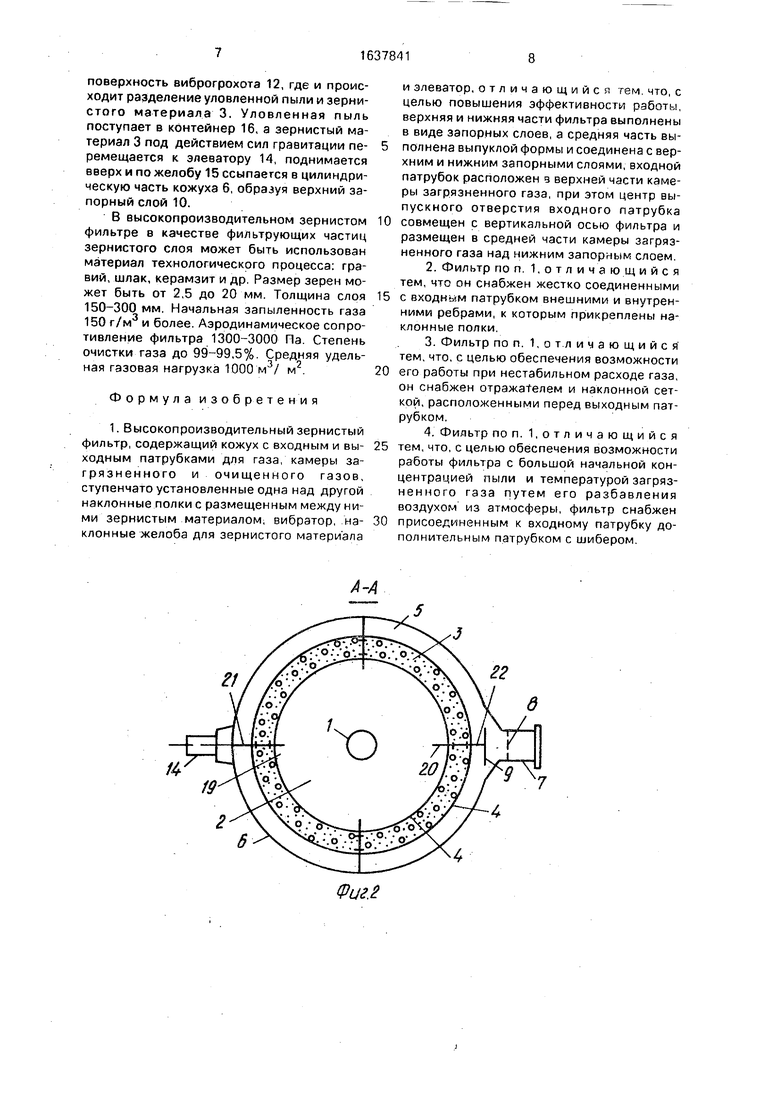

На фиг. 1 представлена схема высокопроизводительного зернистого фильтра, продольный разрез; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - фильтр, вид сверху.

Высокопроизводительный зернистый фильтр состоит из входного патрубка 1, камеры 2 загрязненного газа, образованной зернистым материалом 3, движущемся в пространстве между наклонными полками 4, камеры 5 очищенного газа, образованной кожухом б и зернистым материалом 3, выходного патрубка 7, наклонной сетки 8, отражателя 9, верхнего запорного слоя 10, нижнего запорного слоя 11, состоящих из зернистого материала 3, вибратора (виброгрохота) 12, нижнего наклонного желоба 13, элеватора 14, верхнего наклонного желоба 15, контейнера 16 для уловленной пы- ли, опорных колонн 17 и 18, внутренних ребер 19 и 20 жесткости (их может быть 2, 4, 6 и более), внешних ребер 21 и 22 жесткости, дополнительного патрубка 23, шибера 24, окон 25.

Входной патрубок 1 служит для ввода загрязненного газа в камеру 2. Камера 2 предназначена для расположения в ней части входного патрубка 1 и загрязненного газа. Внутренняя полость выпуклой (бочкооб- разной) камеры 2 имеет достаточно большой объем и поверхность. Это снижает скорость движения газа при больших его расходах, что облегчает отделение мелких . частиц пыли от газа, а также это позволяет осуществлять ремонтные работы внутри фильтра (горячие газы неизбежно вызывают коробление полок). Зернистый материал 3 является основным элементом фильтра, в порах которого осаждаются мелкие частицы пыли. Наклонные полки 4 обеспечивают удержание зернистого материала 3 в форме полой бочки и движение его сверху вниз при регенерации. В камере 5 очищенного газа

собирается очищенный газ. Кожух 6 является внешней стенкой камеры 5 очищенного газа и внешней оболочкой зернистого фильтра. Через выходной патрубок 7 обеспечивается движение очищенного газа во всасывающий патрубок вентилятора (не показан), Наклонная сетка 8 задерживает бо- лее или менее крупные частицы зернистого материала 3, случайно выпавшие через зазоры между наклонными полками 4. Отражатель 9 предупреждает попадание в выходной патрубок 7 указанных более или менее крупных частиц зернистого материала 3, случайно выпавших через зазоры между наклонными полками 4. Таким образом отражатель 9 защищает сетку 8 от сильного соударения частиц с сеткой 8, что увеличивает срок ее службы. Верхний запорный слой 10 защищает атмосферу от попадания в нее частиц пыли из камеры 2. Нижний запорный слой 11 предупреждает выход загрязненного воздуха из камеры 2 в атмосферу. Вибратор 12 служит для создания колебания зернистого материала 3 при его регенерации. По нижнему наклонному желобу 13 перемещается зернистый материал 3 к элеватору 14. Элеватор 14 поднимает зернистый материал 3 вверх. По верхнему наклонному желобу 15 зернистый материал 3 перемещается от элеватора 14 в верхний запорный слой 10. В контейнере 16 собирается уловленная мелкая пыль в процессе регенерации зернистого материала 3. Опорные колонны 17 и 18 удерживают зернистый фильтр в вертикальном положении (количество колонн может быть 2, 3, 4 и более).

К внутренним ребрам 19 и 20 жесткости прикреплены наклонные полки 4 с внутренней стороны зернистого материала 3. Внешние ребра 21 и 22 жесткости служат для крепления наклонных полок 4 с внешней стороны зернистого материала 3. С помощью патрубка 23 и шибера 24 регулируется подсос воздуха из атмосферы во входной патрубок 1, что необходимо для снижения температуры и концентрации пыли в загрязненном газе, поступающем через входной патрубок 1 в камеру 2.

Входной патрубок 1 располагается ко- аксиально с цилиндрической частью верхнего запорного слоя 10 (оси входного патрубка 1 и цилиндрического верхнего запорного слоя 10 совпадают). Нижний торец входного патрубка 1 размещен в средней части камеры 2 загрязненного газа над нижним запорным слоем 11, что улучшает условия разделения газа и крупных твердых частиц, так как газ, в данном случае, при своем движении должен изменить направление от 0 до 180°. Зернистый материал 3 располагается в трех положениях (последовательно): в верхнем запорном слое 10, в средней части между наклонными полками 4 и в.нижнем запорном слое„11. Выходной патрубок 7 установлен по радиусу к средней части фильтра и соединен с камерой 5 чистого газа так, что очищенный газ поступает из камеры 5 в патрубок 7 и далее к вентилятору. Наклонная сетка 8 расположена внутри выходного патрубка 7. Отражатель 9 жестко крепится в камере 5 очищенного газа перед сеткой 8. Верхний запорный слой 10, состоящий из зернистого материала 3 располагается между стенкой входного патрубка 1 и цилиндрической частью кожуха 6. Нижний запорный слой 11 расположен внутри конической части кожуха 6 под выпуклой частью фильтра над вибратором 12 Вибратор 12 располагается между слоем 11 и контейнером 16 для уловленной пыли Нижний наклонный желоб 13 расположен между вибратором 12 и элеватором 14 (он соединяет функционально два этих узла). Элеватор 14 расположен вертикально сбоку фильтра в непосредственной близости к нему. Верхний наклонный желоб 15 расположен между верхним запорным слоем 10 и элеватором 14. Контейнер 16 для уловленной пыли располагается над виброгрохотом 12. Опорные колонны 17 и 18 верхними своими концами жестко прикрепляются к кожуху 6, а нижними - к фундаменту. Внутренние ребра 19 и 20 жесткости располагаются внутри камеры 2 загрязненного газа Верхние концы ребер 19 и 20 прикреплены жестко (например, приварены) к входному патрубку 1, а нижние - входят в нижний запорный слой 11. Внешние ребра 21 и 22 жесткости располагаются между кожухом 6 и зернистым материалом 3. Они жестко связаны с кожухом 6 фильтра. По всей длине внешних ребер 21 и 22 жесткости выполнены окна 25, которые служат для выравнивания давления очищенного газа во всей полости камеры 5. Благодаря наличию окон 25 может быть обеспечен переток газа от отдельных секторов камеры 5, заключенных между ребрами 21 и 22. Таким образом,

вследствие наличия окон 25 камера 5 очищенного газа является своеобразным коллектором, из которого газ поступает в выходной патрубок 7.

Высокопроизводительный зернистый

фильтр работает следующим образом.

За счет разрежения, создаваемого вентилятором, установленным за выходным патрубком 7, загрязненный газ через патру0 бок 1 поступает в камеру 2. Одновременно с этим происходит подсос небольшого количества воздуха из атмосферы через верхний запорный слой 10 в камеру бив камеру 2 пропорционально разрежению в них. В ка5 мере 5 разрежение больше, чем в камере 2. Поэтому большая часть воздуха из атмосферы попадает в камеру 5, а не в камеру 2. В камеры 2 и 5 происходит также подсос небольшого количества воздуха из атмосферы

0 через разгрузочное отверстие над виброгрохотом 12 и нижним запорным слоем 11. Количество подсасываемого воздуха здесь будет также пропорционально разрежению в камерах 2 и 5.

5После наполнения камеры 2 загрязненным газом и частично воздухом из атмосферы происходят одновременно следующие процессы очистки газов

Первый процесс. За счет инерции круп0 ные частицы продолжают движение вниз и внедряются в поры нижнего запорного слоя 11. Кроме того, частицы осаждаются за счет инерционных сил, действующих на них при изменении направления потока газа, отра5 жающегося от нижнего запорного слоя 11 Таким образом происходит грубая очистка газов.

Второй процесс Осаждение частиц пыли размером более 25-30 мкм осуществля0 ется за счет того, что объем средней части фильтра достаточно велик, а скорость движения газа соответственно мала.

Третий процесс. За счет разности давления в камере 2 загрязненного газа и в

5 камере 5 очищенного газа происходит фильтрация предварительно очищенного в первых двух процессах газа. При фильтрации происходит тонкая очистка газа вследствие выпадения мелких частиц пыли из него в

0 порах зернистого материала 3. Очищенный газ собирается в камере 5 и отводится через патрубок 7.

Регенерация зернистого материала 3 предусмотрена в двух режимах.

5Первый режим с прекращением подачи

загрязненного газа через входной патрубок 1 и второй режим без прекращения подачи загрязненного газа через входной патрубок 1. При регенерации происходит разгрузка зернистого материала 3 на просеивающую

поверхность виброгрохота 12, где и происходит разделение уловленной пыли и зернистого материала 3. Уловленная пыль поступает в контейнер 16, а зернистый материал 3 под действием сил гравитации перемещается к элеватору 14, поднимается вверх и по желобу 15 ссыпается в цилиндрическую часть кожуха 6, образуя верхний запорный слой 10.

В высокопроизводительном зернистом фильтре в качестве фильтрующих частиц зернистого слоя может быть использован материал технологического процесса: гравий, шлак, керамзит и др. Размер зерен может быть от 2,5 до 20 мм. Толщина слоя 150-300 мм. Начальная запыленность газа 150 г/м и более. Аэродинамическое сопротивление фильтра 1300-3000 Па. Степень очистки газа до 99-99,5%. Средняя удельная газовая нагрузка 1000 м3/ м2.

Формула изобретения

1. Высокопроизводительный зернистый фильтр, содержащий кожух с входным и выходным патрубками для газа, камеры загрязненного и очищенного газов, ступенчато установленные одна над другой наклонные полки с размещенным между ними зернистым материалом, вибратор, наклонные желоба для зернистого материала

и элеватор, отличающийся тем что, с целью повышения эффективности работы, верхняя и нижняя части фильтра выполнены в виде запорных слоев, а средняя часть выполнена выпуклой формы и соединена с верхним и нижним запорными слоями, входной патрубок расположен з верхней части камеры загрязненного газа, при этом центр выпускного отверстия входного патрубка

совмещен с вертикальной осью фильтра и размещен в средней части камеры загрязненного газа над нижним запорным слоем.

2.Фильтр по п. 1,отличающийся тем, что он снабжен жестко соединенными

с входным патрубком внешними и внутренними ребрами, к которым прикреплены наклонные полки.

3.Фильтр по п. 1,отличающийся тем, что, с целью обеспечения возможности

его работы при нестабильном расходе газа, он снабжен отражателем и наклонной сеткой, расположенными перед выходным патрубком.

4.Фильтр по п. 1,отличающийся тем, что, с целью обеспечения возможности

работы фильтра с большой начальной концентрацией пыли и температурой загряз- ненного газа путем его разбавления воздухом из атмосферы, фильтр снабжен присоединенным к входному патрубку дополнительным патрубком с шибером.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточный зернистый фильтр | 1990 |

|

SU1754172A1 |

| Устройство для очистки газов | 1976 |

|

SU891125A1 |

| Зернистый фильтр | 1990 |

|

SU1738308A1 |

| ДВУХКОМПОНЕНТНЫЙ ЗЕРНИСТЫЙ ФИЛЬТР | 1996 |

|

RU2097109C1 |

| Фильтр для очистки газов | 1989 |

|

SU1650211A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ОБОГАЩЕНИЯ ФОРМОВОЧНЫХ ПЕСКОВ МЕТОДОМ ГИДРООТТИРКИ С ПОСЛЕДУЮЩЕЙ КЛАССИФИКАЦИЕЙ И СУХИМ ГРОХОЧЕНИЕМ | 2008 |

|

RU2403979C2 |

| Фильтр для очистки газа | 1980 |

|

SU912226A1 |

| Газоочистное устройство | 1989 |

|

SU1685538A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2002 |

|

RU2205678C1 |

| Устройство для очистки газа | 1981 |

|

SU1012955A1 |

Изобретение относится к охране окружающей среды и может быть использовано на предприятиях стройиндустрии, в металлургической, химической и других отраслях промышленности. Цель изобретения - повышение эффективности работы фильтра. Средняя часть фильтра выполнена выпуклой формы и соединена с верхним 10 и нижним 11 запорными слоями, входной патрубок 1 располагается сверху в камере загрязненного газа 2 над нижним 11 запор

Фиг.2

гг

в

фиг.З

| Алиев Г.М., Алиев A.M | |||

| Техника пылеулавливания и очистки промышленных газов | |||

| Справочное издание | |||

| М.: Металлургия, 1986 | |||

| с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

Авторы

Даты

1991-03-30—Публикация

1988-10-17—Подача