Изобретение относится к оборудованию для-тепловой обработки различных суспензий и может быть использовано в качестве аппарата для отгонки растворителя в процессе получения продуктов химической и нефтехимической промышленности из различных суспензий.

Целью изобретения является снижение энергозатрат и повышение надежности работы за счет исключения уноса частиц с осветленной жидкостью при поддержании повышенной концентрации частиц в суспензии.

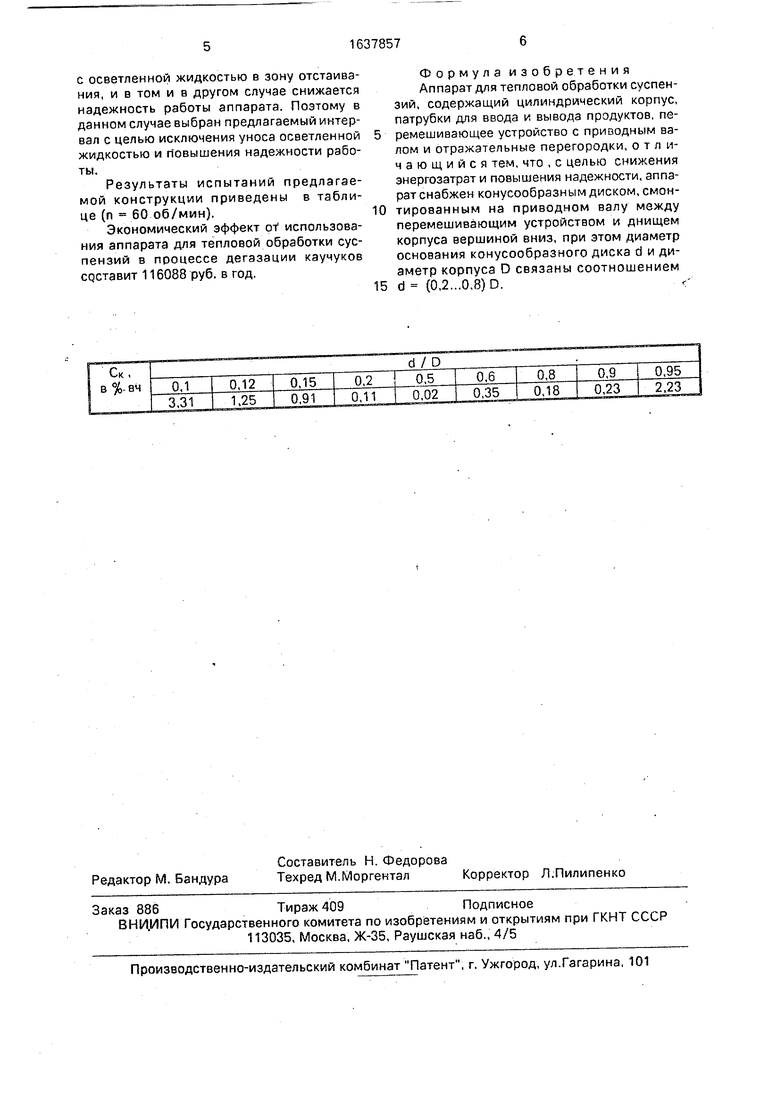

На чертеже представлен аппарат, общий вид,

Аппарат содержит цилиндрический корпус 1 с патрубками ввода 2 и вывода 3 продуктов, патрубками для ввода 4 и вывода 5 пара, патрубком 6 для отвода осветленной воды и отражательными перегородками 7. В корпусе 1 установлено перемешивающее устройство, состоящее из вала 8, на котором смонтированы по меньшей мере две мешалки 9. Между нижней мешалкой 9 и днищем

10корпуса 1 на валу 8 расположен конусообразный диск 11, установленный вершиной 12 вниз. Диск 11 разделяет объем аппарата на зону 13, где осуществляется отгонка растворителя, и отстойную зону

14.Диск 11 образует с корпусом 1 зазор

15.Диаметр d основания 16 диска 11 и диаметр D корпуса 1 связаны соотношением d (0,2-0,8)0.

Предлагаемый аппарат целесообразно использовать для тепловой обработки суспензии в процессе дегазации каучуков

11ступени. При этом водную суспензию каучука после I ступени подают в обьем аппарата через патрубок 2. Концентрация частиц каучука в воде после I ступени состав- ляет5% , что является оптимальной величиной. Через патрубок 4 в аппарат подается водяной пар. С помощью перемешивающего устройства в объеме аппарата осуществляется процесс дегазации - отгонки растворителя из частиц каучука, т.е. осуществляется процесс отгонки в диффузионной области при определенной температуре и давлении. Целесообразно для увеличения скорости процесса на этой стадии отгонки растворителя из каучука поддерживать температуру выше 100°С при соответствующем давлении.

Однако, если при этом отводить суспензию с температурой выше 100°С на переработку в открытую атмосферу, тепловые потери достигают значительной величины, появляется задача утилизации тепла, которую можно решить, повышая концентрацию суспензии с помощью отвода части воды и возврата ее в начало процесса.

Вместе с тем, концентрирование водной суспензии каучуков в дегазации и возврат воды в процесс целесообразно выполнить и для увеличения глубины отгонки из суспензии легколетучих органических компонентов.

Создаваемые в зоне 13 перемешивающим устройством циркуляционные токи суспензии направлены в центре вниз и далее к

периферии вверх. При этом создаваемый перемешивающим устройством поток имеет значительный до 1000 м /ч массовый расход и высокую скорость течения. Крошка каучука вблизи зазора 15 между диском 11

и корпусом 1 движется вместе с потоком также с большой скоростью и по инерции проскакивает его,

В отстойной камере 14 частиц каучука

нет. Отделение воды при этом происходит не только за счет разности удельного веса каучука и воды, т.е. за счет эффекта отстаивания, всплытия частиц каучука, но и за счет создаваемых вращающимся на валу 8 диском 11 контуров циркуляции жидкости.

Перегретая, осветленная вода, проходя

через зазор 15 между корпусом 1 и диском

11, отстойную камеру 14с малой скоростью

(менее 0,1 м/с), выводится через патрубок б

и подается в начальную стадию процесса. В связи с тем, что твердая фаза под действием инерционных сил не попадает в отстойную камеру 14, в данном аппарате надежно осуществляется процесс концентрирования

суспензии каучука, тем самым уменьшается содержание органики в крошке каучука. Кроме того, аппарат позволяет вести процесс при повышенной температуре без тепловых потерь по воде, так как вода при

температуре дегазации II ступени отводится в начало процесса, тем самым экономятся энергозатраты. При этом диаметр конусообразного диска 11 выбран в пределах d 0(0,2 - 0,8). Этот интервал

выбран на основании экспериментальных данных, полученных на опытной установке из условия исключения уноса частиц каучука с осветленной водой. Если использовать конусообразный диск диаметром менее d D 0,2,

то циркуляционные потоки жидкости от мешалки отгибают край диска и уносят в отстойную зону твердые частицы, которые увлекаются осветленной водой, снижая надежность работы. В то же время, если диск

выбрать более d О- 0,8, то зазор между стенкой аппарата и краем диска становится таким, что скорость жидкости в нем превышает скорость, необходимую для отстаивания. И в этом случае появляется унос частиц

с осветленной жидкостью в зону отстаивания, и в том и в другом случае снижается надежность работы аппарата. Поэтому в данном случае выбран предлагаемый интервал с целью исключения уноса осветленной жидкостью и повышения надежности работы.

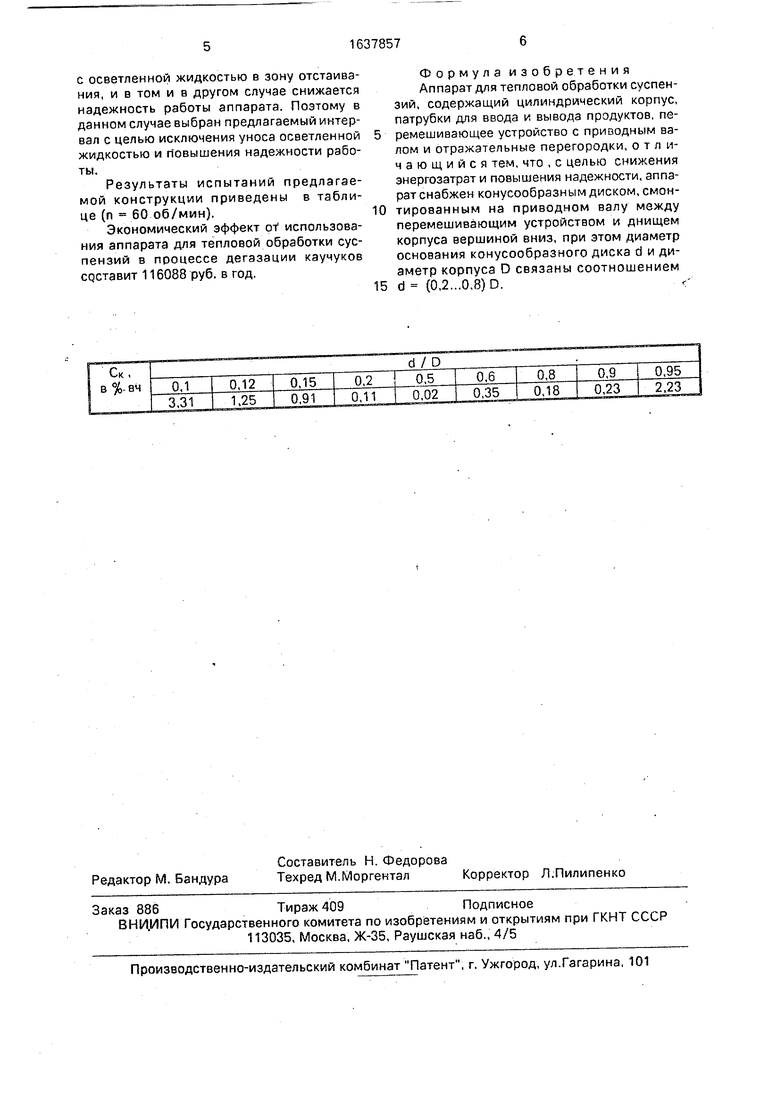

Результаты испытаний предлагаемой конструкции приведены в таблице (п 60 об/мин).

Экономический эффект of использования аппарата для тепловой обработки суспензий в процессе дегазации каучуков составит 116088 руб. в год.

0

5

Формула изобретения Аппарат для тепловой обработки суспензий, содержащий цилиндрический корпус, патрубки для ввода и вывода продуктов, перемешивающее устройство с приводным валом и отражательные перегородки, отличающийся тем, что , с целью снижения энергозатрат и повышения надежности, аппарат снабжен конусообразным диском, смонтированным на приводном валу между перемешивающим устройством и днищем корпуса вершиной вниз, при этом диаметр основания конусообразного диска d и диаметр корпуса D связаны соотношением d (0,2...0,8)0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для выделения полимеров из растворов | 1984 |

|

SU1178612A1 |

| Установка для обработки суспензийКАучуКОВ | 1979 |

|

SU837359A1 |

| Аппарат для концентрирования полимерных материалов | 1986 |

|

SU1391907A1 |

| Аппарат для выделения полимеров из растворов | 1989 |

|

SU1666311A1 |

| Аппарат для выделения полимеров из растворов | 1978 |

|

SU735294A1 |

| Аппарат для выделения полимеров из растворов | 1980 |

|

SU939279A1 |

| АППАРАТ ДЛЯ КОНЦЕНТРИРОВАНИЯ ПОЛИМЕРНОЙ КРОШКИ | 2000 |

|

RU2179929C1 |

| Крошкообразователь для полимерных материалов | 1981 |

|

SU994285A1 |

| Аппарат для выделения полимеров в виде крошки | 1981 |

|

SU1033354A1 |

| УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ПОЛИМЕРОВ ИЗ УГЛЕВОДОРОДНЫХ РАСТВОРОВ | 1988 |

|

SU1628391A1 |

Изобретение относится к оборудованию для тепловой обработки различных суспензий. Цель изобретения - снижение энергозатрат и повышение надежности аппарата. Аппарат для тепловой обработки суспензий включает корпус 1, патрубки ввода 2 и вывода 3 продуктов, патрубки ввода 4 и вывода 5 пара, патрубок 6 для отвода осветленной воды и отражательные перегородки 7. В корпусе 1 установлено перемешивающее устройство в виде вала 8 и смонтированных на нем мешалок 9. Между нижней мешалкой 9 и днищем 10 корпуса 1 расположен конусообразный диск 11, установленный вершиной 12 вниз. Диаметр d основания 16 диска 11 и диаметр О корпуса 1 связаны соотношением d (0,2-0,8)6. Потоки суспензии посредством мешалок 9 перемещаются сверху вниз, при этом крошка, например каучука, тормозится диском 11 и в патрубок 6 отводится осветленная вода, т.е. в аппарате надежно осуществляется процесс концентрирования суспензии каучука. 1 ил.. 1 табл. Ё О CJ XI 00 ся XI

| Аппарат для обработки полимерной крошки в водной среде | 1985 |

|

SU1288086A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-03-30—Публикация

1989-02-16—Подача