Изобретение относится к прокатному производству, в частности к прокатке полосового металла, имеющего сварные швы.

Целью изобретения является повышение производительности и уменьшение продольной разнотолщинности путем учета толщины и механических свойств сварных полос и шва.

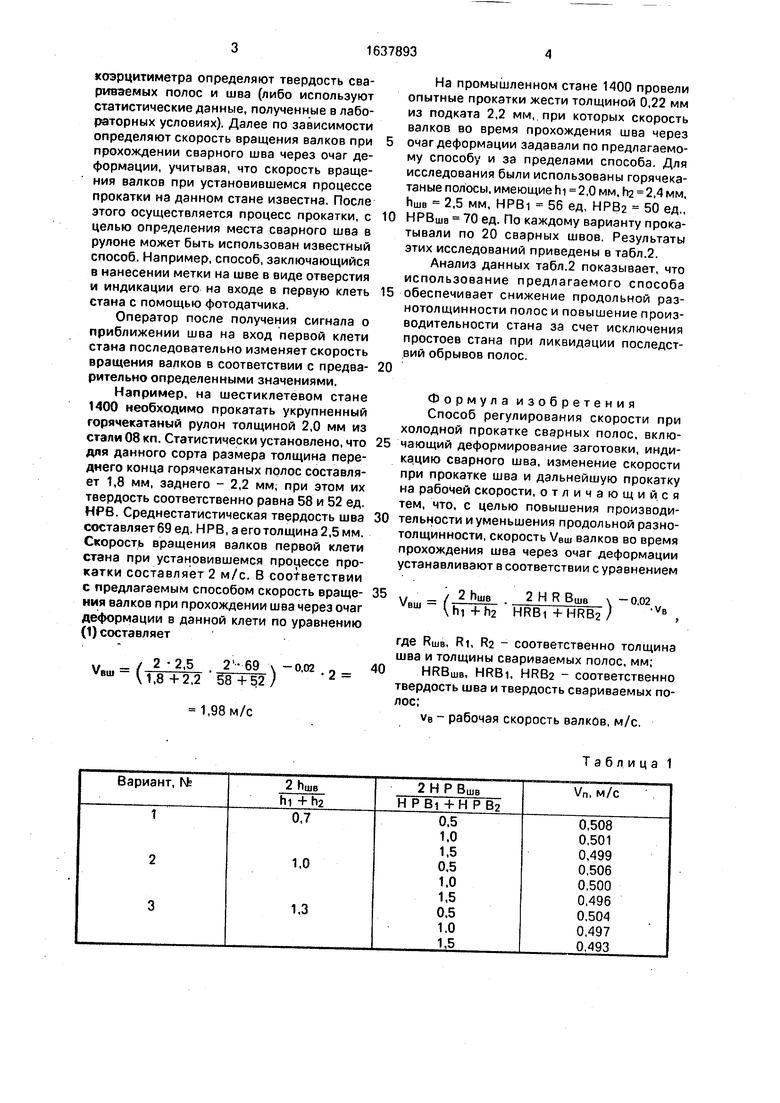

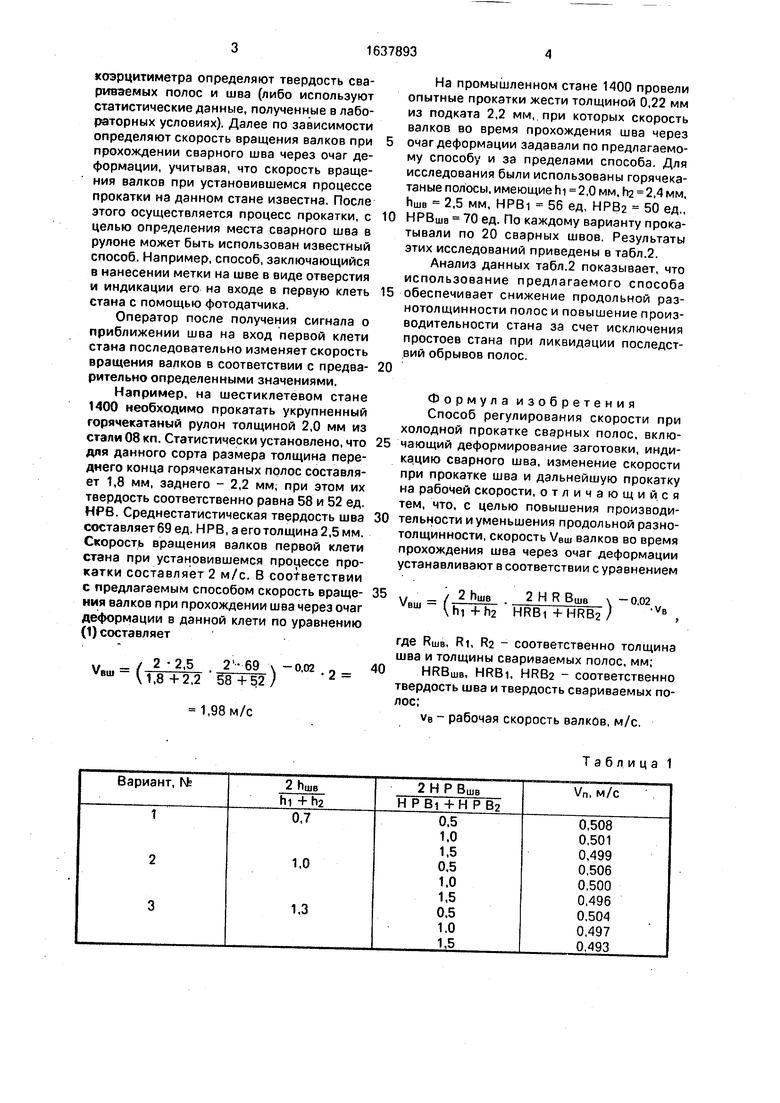

Для определения математической зависимости было проведено специальное экспериментальное исследование стана 200. При проведении экспериментов прокатывали образцы, имеющие участки шва. При этом соотношения толщины и твердости свариваемых полос и шва задавали в виде обобщенных параметров, значения которых варьировали

в пределах, имеющих место на практике соответственно: 0,7-1,3 и 0,5-1,5. Скорость вращения валков задавали 0,5 м/с. При прокатке фиксировали скорость переднего конца образца (Vn) с помощью тахометрического ролика, установленного на выходе из очага деформации.

Результаты исследований статистически обработаны и представлены в табл.1.

Способ может быть реализован следующим образом.

Перед прокаткой на стане с помощью толщиномера определяют толщину свариваемых полос и шва (либо используют статистические данные о толщинах свариваемых полос и шва), а с помощью

о со VI

00

ю

со

хоэрцитиметра определяют твердость свариваемых полос и шва (либо используют статистические данные, полученные в лабораторных условиях). Далее по зависимости определяют скорость вращения валков при прохождении сварного шва через очаг деформации, учитывая, что скорость вращения валков при установившемся процессе прокатки на данном стане известна. После этого осуществляется процесс прокатки, с целью определения места сварного шва в рулоне может быть использован известный способ. Например, способ, заключающийся в нанесении метки на шве в виде отверстия и индикации его на входе в первую клеть стана с помощью фотодатчика.

Оператор после получения сигнала о приближении шва на вход первой клети стана последовательно изменяет скорость вращения валков в соответствии с предва- рительно определенными значениями.

Например, на шестиклетевом стане 1400 необходимо прокатать укрупненный горячекатаный рулон толщиной 2,0 мм из стали 08 кп. Статистически установлено, что для данного сорта размера толщина переднего конца горячекатаных полос составляет 1,8 мм, заднего - 2,2 мм, при этом их твердость соответственно равна 58 и 52 ед. НРБ. Среднестатистическая твердость шва составляет 69 ед. НРБ, а его толщина 2,5 мм. Скорость вращения валков первой клети стана при установившемся процессе прокатки составляет 2 м/с. В соответствии с предлагаемым способом скорость враще- имя валков при прохождении шва через очаг деформации в данной клети по уравнению (1) составляет

(

2 -2,5 2-69 ч -0.02

1,8+2,2 58+52 1,98м/с

2

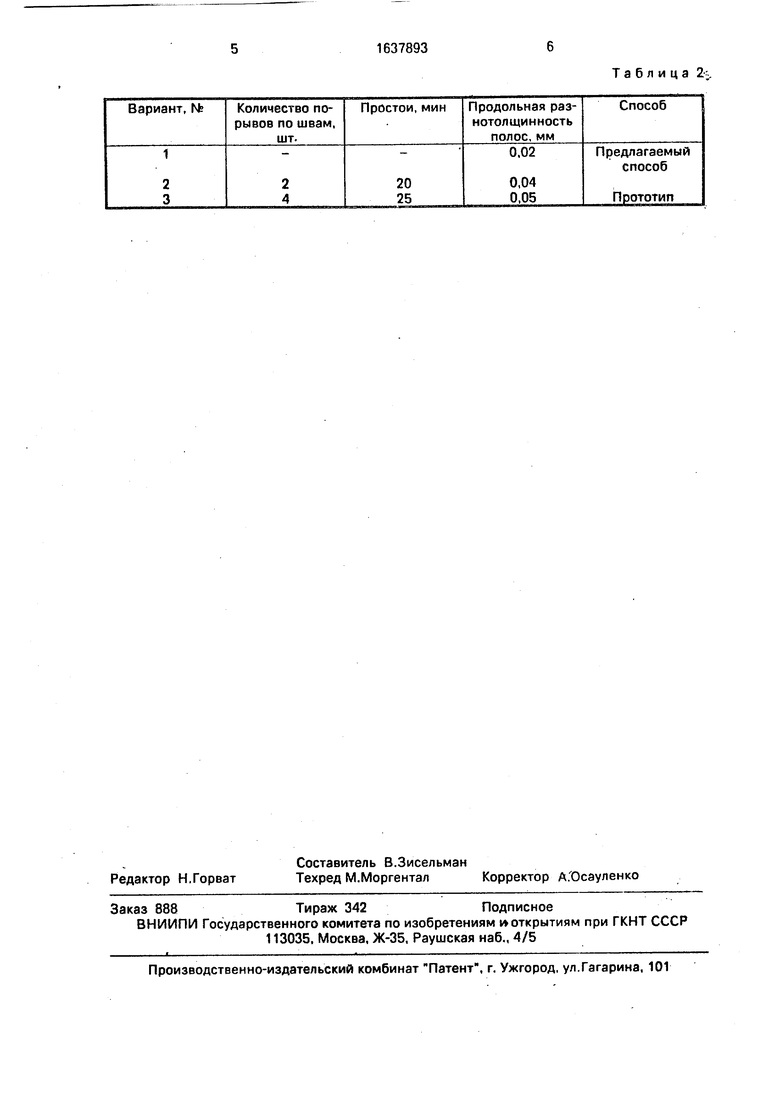

На промышленном стане 1400 провели опытные прокатки жести толщиной 0,22 мм из подката 2,2 мм, при которых скорость валков во время прохождения шва через очаг деформации задавали по предлагаемому способу и за пределами способа. Для исследования были использованы горячекатаные полосы, имеющие hi 2,0 мм, ha 2,4 мм. Ншв 2,5 мм, HPBi 56 ед, HPBz 50 ед., НРВшв 70 ед. По каждому варианту прокатывали по 20 сварных швов. Результаты этих исследований приведены в табл.2.

Анализ данных табл.2 показывает, что использование предлагаемого способа обеспечивает снижение продольной раз- нотолщинности полос и повышение производительности стана за счет исключения простоев стана при ликвидации последствий обрывов полос.

Формула изобретения Способ регулирования скорости при холодной прокатке сварных полос, включающий деформирование заготовки, индикацию сварного шва, изменение скорости при прокатке шва и дальнейшую прокатку на рабочей скорости, отличающийся тем, что, с целью повышения производительности и уменьшения продольной разно- толщинности, скорость /Вш валков во время прохождения шва через очаг деформации устанавливают в соответствии с уравнением

V,

вш

2 Пшв2 Н R Вщв ч -0,02

ht + п2 HRBi + HRB2 / VB

где Ршв, Ri, R2 - соответственно толщина шва и толщины свариваемых полос, мм;

HRBujB, HRBi, HRB2 - соответственно твердость шва и твердость свариваемых полос;

VB - рабочая скорость валков, м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки подката для производства холоднокатаных полос | 1988 |

|

SU1551494A1 |

| Способ производства холоднокатаных полос | 1990 |

|

SU1736649A1 |

| Способ сварки горячекатаных полос | 1983 |

|

SU1143548A2 |

| СПОСОБ СВАРКИ ПОЛОС ПЕРЕД ХОЛОДНОЙ ПРОКАТКОЙ | 2007 |

|

RU2356660C1 |

| Способ обработки сварного стыка | 1978 |

|

SU747899A1 |

| Способ прокатки полос | 1978 |

|

SU667263A1 |

| Способ холодной прокатки полосового металла | 1984 |

|

SU1178509A1 |

| Способ обработки сварного шва | 1975 |

|

SU536025A1 |

| Способ обработки сварных соеди-НЕНий гОРячЕКАТАНыХ СТАльНыХ пОлОС | 1978 |

|

SU819198A1 |

| Способ прокатки полос | 1981 |

|

SU952391A1 |

Изобретение относится к прокатному производству, в частности к прокатке полосового металла, имеющего сварные швы. Цель - повышение производительности и уменьшение продольной разнотолщин- ности прокатываемых полос. При прохождении сварных швов через очаг деформации происходит изменение скоростных и деформационных режимов, вследствие чего возникают рывки натяжения, повышается обрывность полос и увеличивается продольная разнотолщинность прокатываемых полос. Для устранения этих явлений предложено скорость валков во время прохождения шва через очаг деформации устанавливать в соответствии с уравнением VBUJ { 2h шв 2 Н R Вшв -0,02 Vhi+h2 HRB1+HRB2 V, в гдеЬшв, hi,h2 соответственно толщина шва и толщины свариваемых полос, мм; НРВшв, HRBi, HRB2 - соответственно твердость шва и твердость свариваемых полос; VB - скорость валков при установившемся процессе прокатки, м/с. 2 табл. СО с

Таблица 1

Таблица 2;.

| Способ прокатки полос | 1978 |

|

SU667263A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-30—Публикация

1988-08-01—Подача