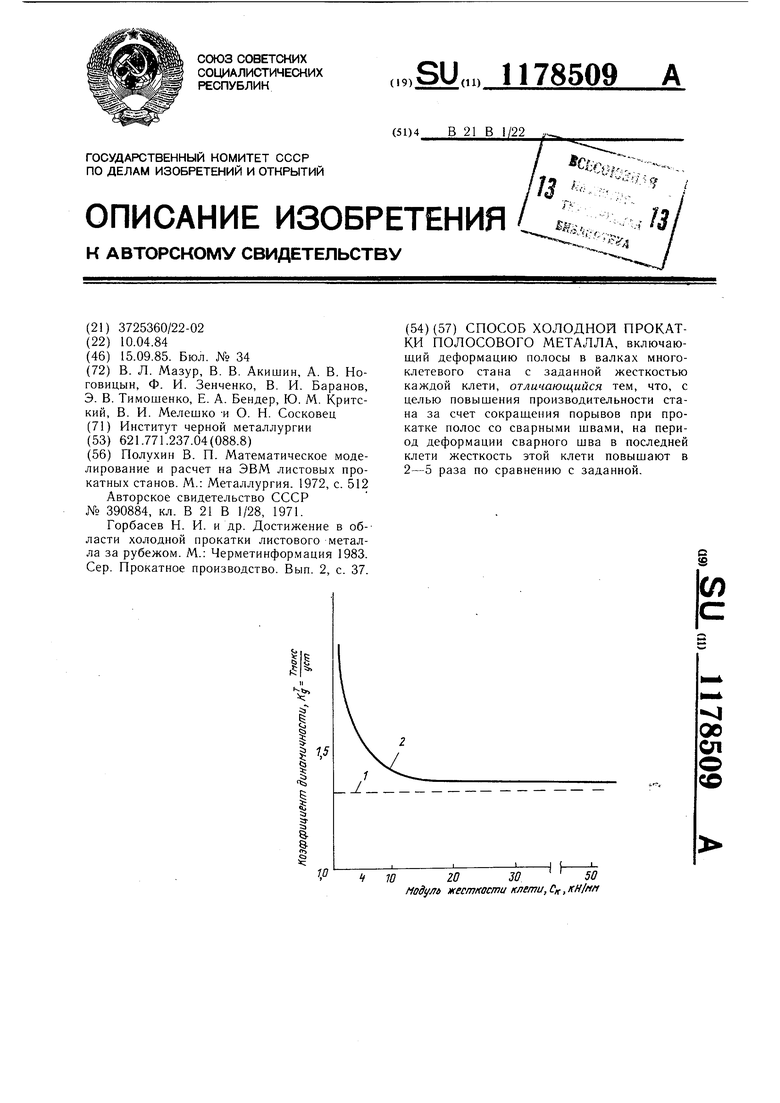

Изобретение относится к прокатному производству и совершенствует способы прокатки листов и полос. Оно может быть использовано в черной и цветной металлургии при производстве проката на листовых станах. Цель изобретения - повышение производительности стана за счет сокрашения порывов при прокатке полос со сварными швами. На чертеже приведена зависимость коэффициента динамичности от жесткости клети. Способ осушествляется следующим образом. Прокатку полосы ведут на многоклетевых (состоящих из четырех, пяти или шести клетей) непрерывных станах холодной прокатки с регулируемой жесткостью клетей. Современный стан с клетями, оснащенными гидравлическими нажимными устройствами, позволяет устанавливать заданную жесткость каждой клети. Полосу прокатывают на стане с высокой заданной жесткостью первых клетей (модуль жесткости 10,00- 20,00 МН/мм) и малой заданной жесткостью (4,00-5,00 МН/мм) последних клетей. При поступлении на стан участка стыка полос сварной шов деформируется в первых клетях без изменения их жесткости. Перед входом шва в последнюю клеть ее жесткость увеличивают в 2-5 раз (т.е. до 8,00-20,00 МН/мм) и сварной стык деформируют с повышенной жесткостью клети. Необходимость увеличения жесткости именно последней клети стана обуславливается следующим. Известно, что до 45/о всех обрывов по шву на непрерывном стане происходит в последней клети стана. Порывы полосы в последних клетях стана, где скорость прокатки выше, чем в первых, приводят к более тяжким авариям (выходу из строя прокатного оборудования). Коэффициент динамичности переднего натяжения полосы (Кд)., прокатываемой до толщины 0,5 мм, распределяется по клетям многоклетевого стана (например, пятиклетевого стана 1700 КарМК) следующим образом: Номер клети 12345 КХ1,051,081,121,631,85 Можно также прокатывать полосы с повышением жесткости двух последних клетей последовательно на период деформации в них сварного шва. Последнее может оказаться целесообразным в случае прокатки полос на стане с относительно невысокой жесткостью первых клетей (4,00- 5,00 МН/мм). Как видно из графика (на котором обозначены 1 - коэффициент динамичности Кд, определяемый линией главного привода, а 2 - Кд, определяемый упругостью клети), основное снижение коэффициента динамичности Kj происходит при увеличении жесткости клети Q до 10,00 МН/мм. Жесткость четырехвалковых клетей современных непрерывных станов холодной прокатки составляет 4,00- 5,00 МН/мм. Для уменьшения коэффициента динамичности при прокатке стыков полос и сокращения порывов щвов обычного качества (сваренных без отклонений от технологии и при отсутствии дефектов) достаточно повысить жесткость последней клети в 2 раза. Меньшее увеличение жесткости клети не приводит к достаточно эффективному снижению рывков натяжений при прокатке швов. Швы с повышенной дефектностью отрицательно реагируют даже на небольшие увеличения коэффициента динамичности и рывков натяжений. Поэтому при прокатке таких швов жесткость клети необходимо увеличивать до 20,0 МН/мм, следовательно, в 5 раз. Дальнейшее повышение жесткости клети не приводит к снижению коэффициента динамичности и в этом случае величина Kj определяется только колебаниями линии главного привода. Пример. Предлагаемый способ опробован на шестиклетевом стане 1400. Прокатывали полосы из стали 08 кп шириной 850 мм с толшины 2,2 мм на толщину 0,2 мм. Модуль жесткости первой клети составлял 10,00 МН/мм. Модули жесткости остальных клетей были равны 4,00 МН/мм. Установивщееся натяжение То. на выходе из шестой клети равнялось кН (удельное натяжение 210 МПа). По известному способу стык полос (сварной шов) прокатывали в клетях с указанной жесткостью. В период деформации шва в шестой клети натяжение на выходе из клети возросло до Tjjajic 54,46 кН (т.е. на 55%) и коэффициент динамичности достиг значения 1,55. В этом случае удельное натяжение полосы составило 320 МПа. При пределе текучести полосы на выходе из шестой клети, равном 800 МПа удельные натяжения достигли уровня 0,4uf . Известно, что критические значения удельных натяжений при прокатке полос со сварными швами (при которых полоса -рвется по шву) равняются примерно 0,45 . Из десяти стыков полос, прокатанных по известному способу четыре шва порвались. По предлагаемому способу основную полосу прокатывали в соответствии с известным режимом Tyj 35,06 кН. Модули жесткости клетей не отличаются от известного способа. Установленный перед станом индикатор шва фиксировал наличие шва и подавал сигнал на шестую клеть. Перед входом шва в шестую клеть с учетом транспортного запаздывания полосы электрический сигнал с индикатора шва поступал в систему управления гидронажимными винтами. Жесткость клети увеличивалась.

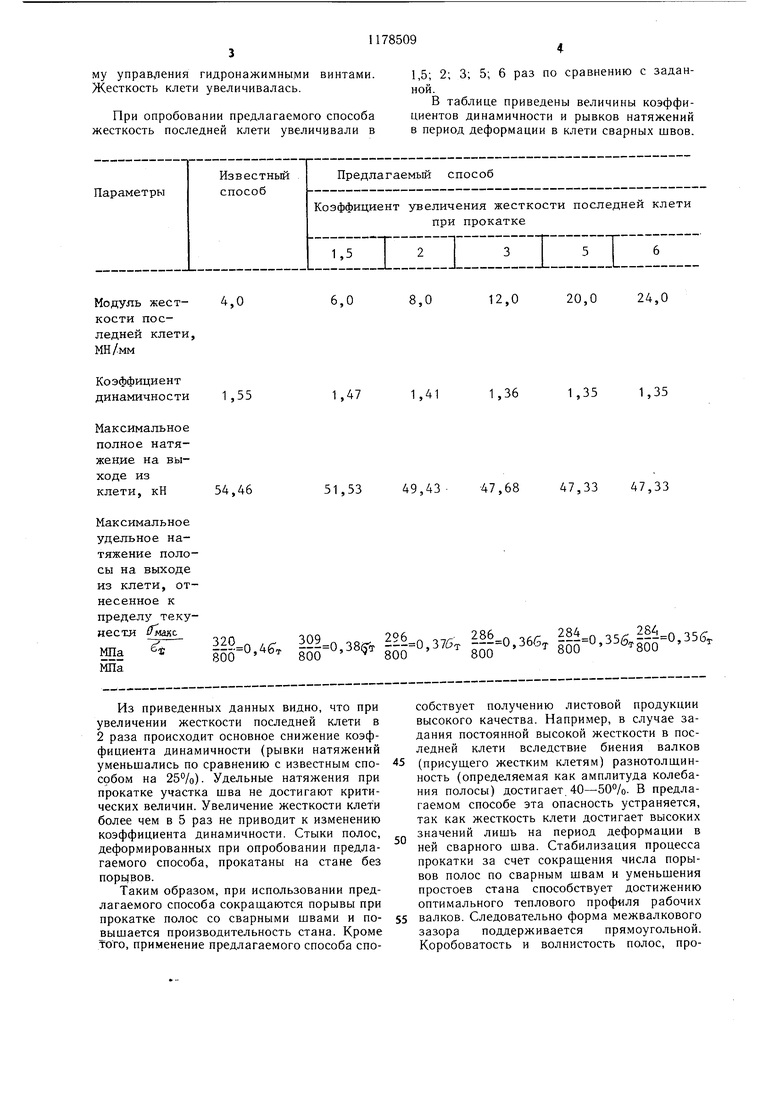

При опробовании предлагаемого способа жесткость последней клети увеличивали в

1,5; 2; 3; 5; 6 раз по сравнению с заданной.

В таблице приведены величины коэффициентов динамичности и рывков натяжений в период деформации в клети сварных швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сварного соединения | 1986 |

|

SU1388234A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2011 |

|

RU2463115C1 |

| Способ непрерывной холодной прокатки полос со сварными швами | 1987 |

|

SU1447437A1 |

| Способ холодной прокатки | 1989 |

|

SU1643128A1 |

| Способ прокатки полос | 1978 |

|

SU667263A1 |

| Способ подготовки полосы со сварными швами к прокатке | 1987 |

|

SU1470371A1 |

| Способ обработки сварного шва | 1978 |

|

SU796241A1 |

| Способ сварки горячекатаных полос | 1983 |

|

SU1143548A2 |

| Способ регулирования процесса прокатки стальной полосы на непрерывном многоклетевом стане | 1981 |

|

SU995923A1 |

| Способ подготовки подката для производства холоднокатаных полос | 1988 |

|

SU1551494A1 |

СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСОВОГО МЕТАЛЛА, включающий деформацию полосы в валках многоклетевого стана с заданной жесткостью каждой клети, отличающийся тем, что, с целью повышения производительности стана за счет сокращения порывов при прокатке полос со сварными щвами, на период деформации сварного шва в последней клети жесткость этой клети повышают в 2-5 раза по сравнению с заданной. СО Ч I t W 00 СП о Ю2030 50 Подули жесткости клети, С к, к Н 1мft

6,0

4,0 Коэффициент динамичности Максимальное полное натяжение на выходе из клети, кН Максимальное удельное натяжение полосы на выходе из клети, отнесенное к пределу текунести шкс .Д«Г, .38f, iibo МПа МПа Из приведенных данных видно, что при увеличении жесткости последней клети в 2 раза происходит основное снижение коэффициента динамичности (рывки натяжений уменьшались по сравнению с известным спосрбом на 25%). Удельные натяжения при прокатке участка шва не достигают критических величин. Увеличение жесткости клети более чем в 5 раз не приводит к изменению коэффициента динамичности. Стыки полос, деформированных при опробовании предлагаемого способа, прокатаны на стане без порывов. Таким образом, при использовании предлагаемого способа сокращаются порывы при прокатке полос со сварными швами и повышается производительность стана. Кроме того, применение предлагаемого способа спо12,0

24,0

20,0

8,0 49, 47,33 47,33 7,68 0.366, ||4-0.356,.35,. собствует получению листовой продукции высокого качества. Например, в случае задания постоянной высокой жесткости в последней клети вследствие биения валков (присущего жестким клетям) разнотолщинность (определяемая как амплитуда колебания полосы) достигает 40-50%. В предлагаемом способе эта опасность устраняется, так как жесткость клети достигает высоких значений лишь на период деформации в ней сварного шва. Стабилизация процесса прокатки за счет сокращения числа порывов полос по сварным щвам и уменьшения простоев стана способствует достижению оптимального теплового профиля рабочих валков. Следовательно форма межвалкового зазора поддерживается прямоугольной. Коробоватость и волнистость полос, про117850956

катанных по предлагаемому способу, замет-личие дефектов на металле стыкуемых поно уменьшается. Таким образом достигаетсялос около шва. Информация об этом посвысокая плоскостность полосы.тупает на прокатный стан. При наличии деНа стыкосварочном агрегате фиксируют-g сварки жесткость последней клети на перися отклонения режимов сварки от заданныход деформации в ней сварного шва повыпо технологической конструкции. Визуаль-шают в 5 раз.- При отсутствии отклонений от но, а также при помоши дефектоскопа (на-технологии и высоком качестве металла жестпример, ультразвукового) фиксируется на-кость клети увеличивают в 2 раза. фектов металла, отклонений от технологии

| Полухин В | |||

| П | |||

| Математическое моделирование и расчет на ЭВМ листовых прокатных станов | |||

| М.: Металлургия | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПРОДУКТОВ УПЛОТНЕНИЯ ФОРМАЛЬДЕГИДА С ФЕНОЛАМИ И ДРУГИМИ ВЕЩЕСТВАМИ | 1925 |

|

SU512A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Горбасев Н | |||

| И | |||

| и др | |||

| Достижение в области холодной прокатки листового металла за рубежом | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Сер | |||

| Прокатное производство | |||

| Вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1985-09-15—Публикация

1984-04-10—Подача