Изобретение относится к обработке металлов давлением и может быть использовано для набора .металла по периферии заготовки типа диск путем горячей формовки кромки.

Цель изобретения - повышение качества изделий за счет уменьшения возможности проскальзывания диска относительно опорного стола и увеличение износостойкости инструмента.

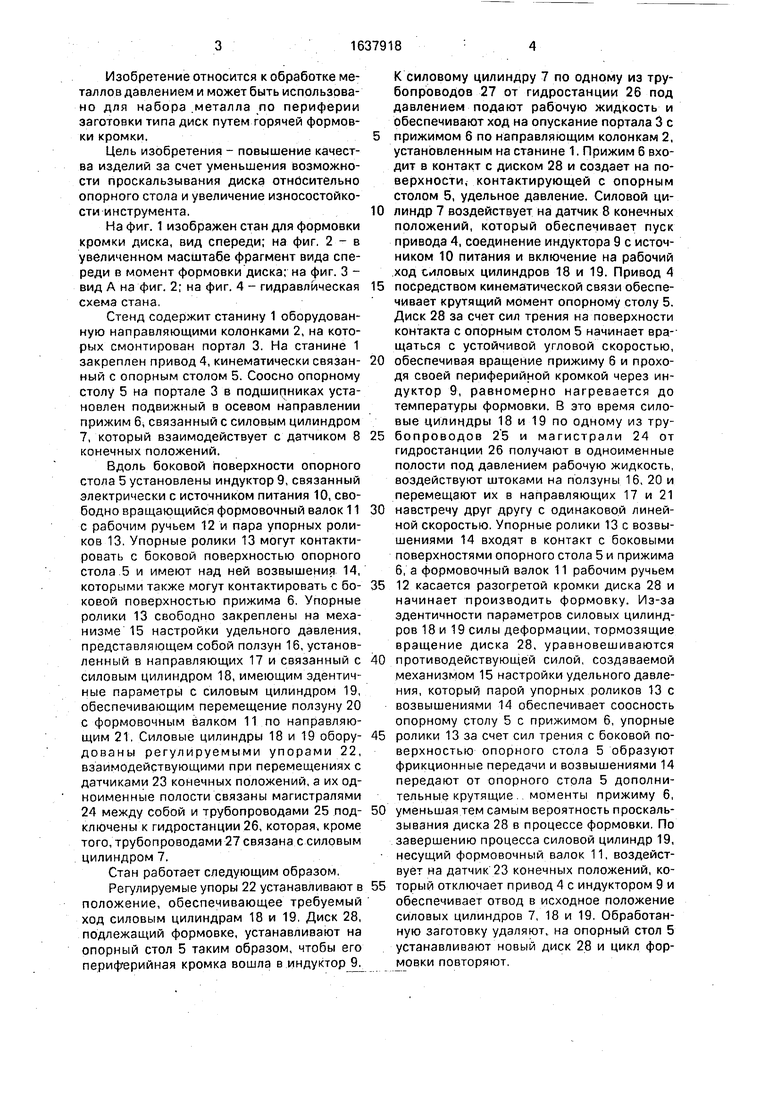

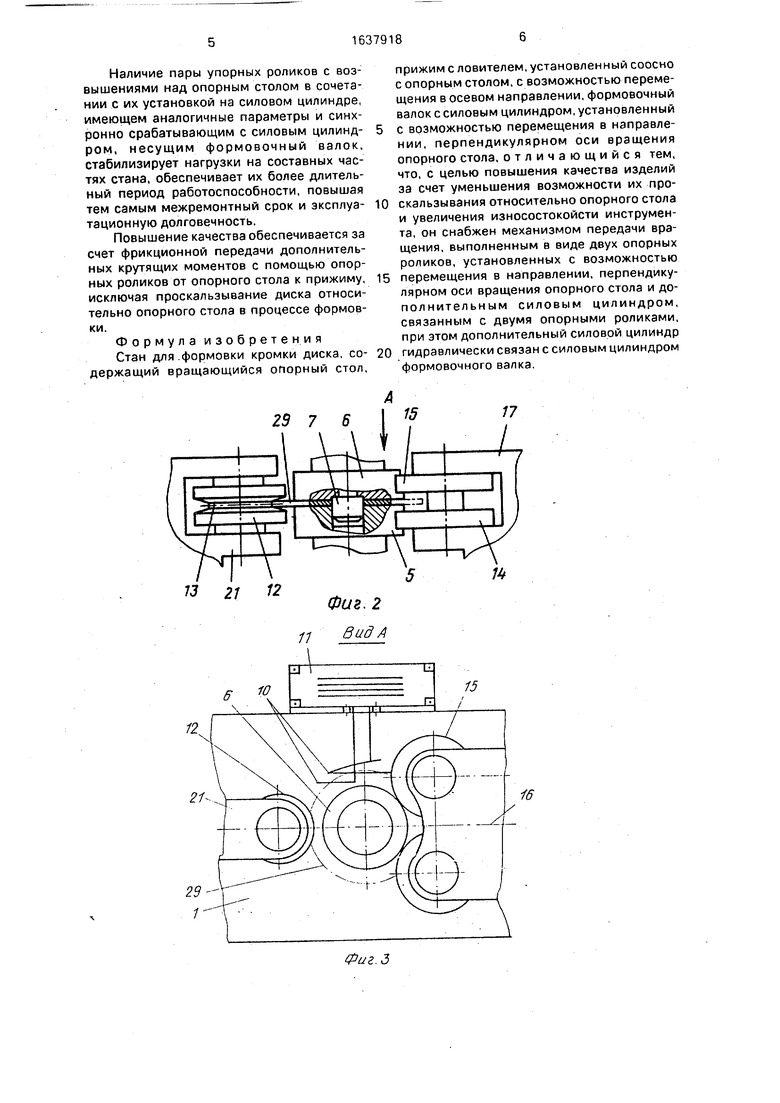

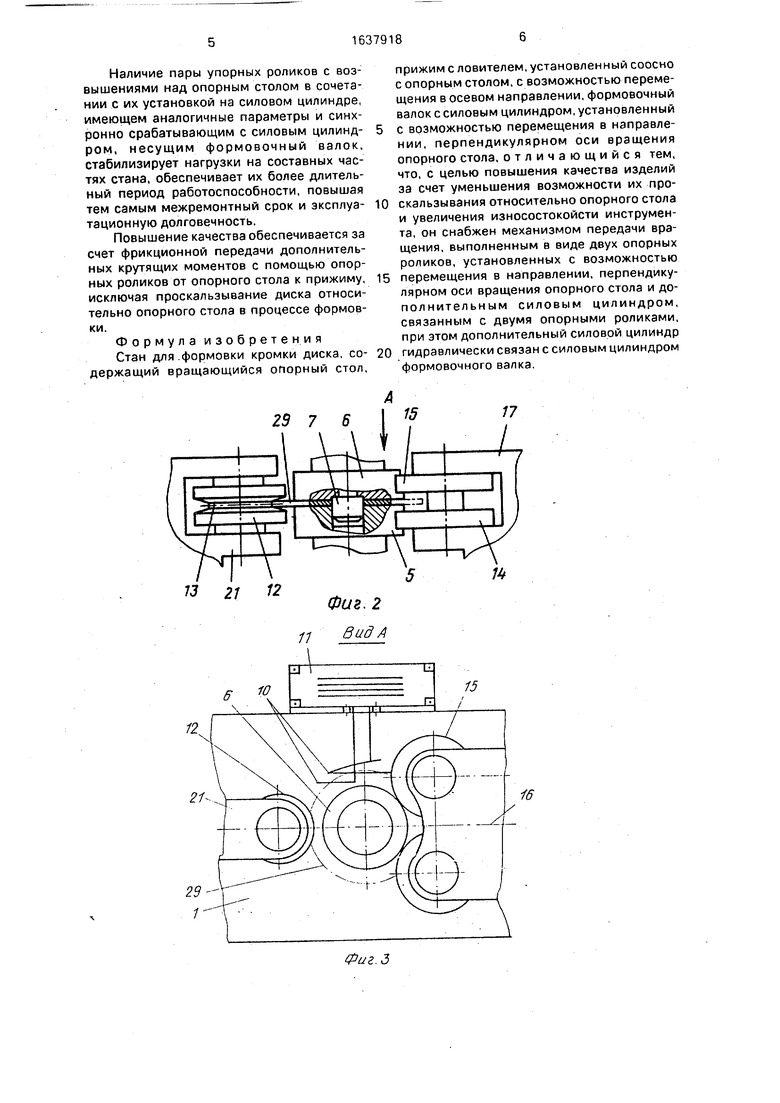

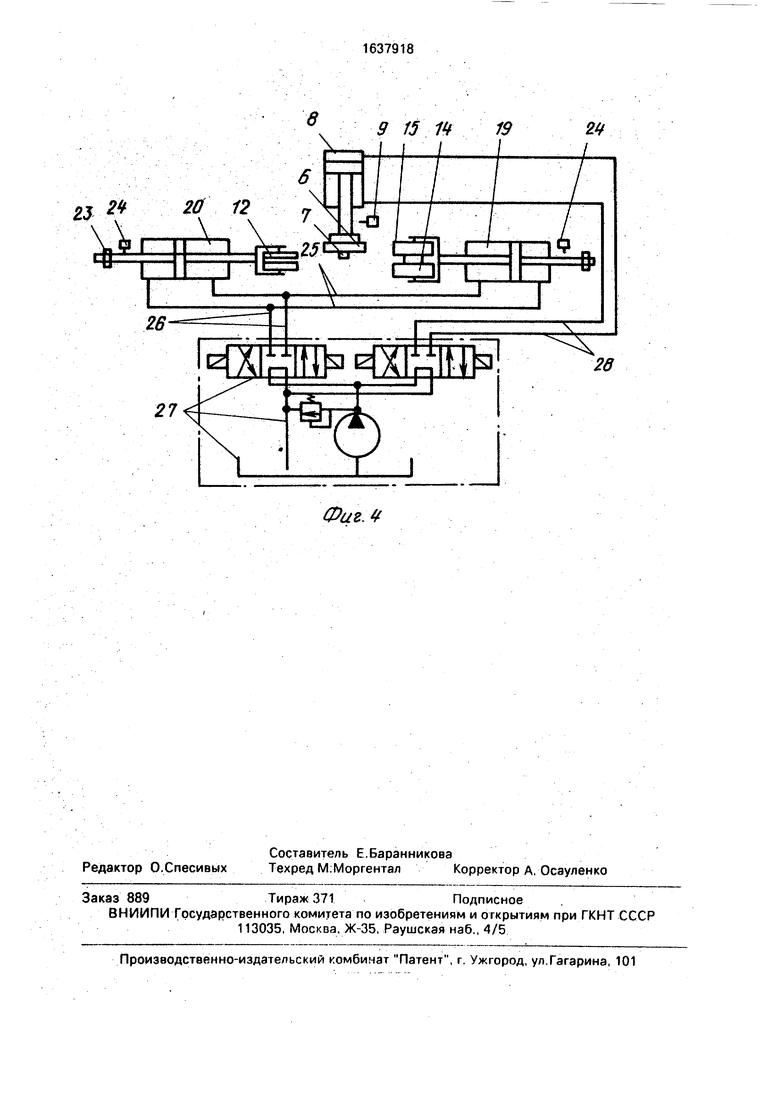

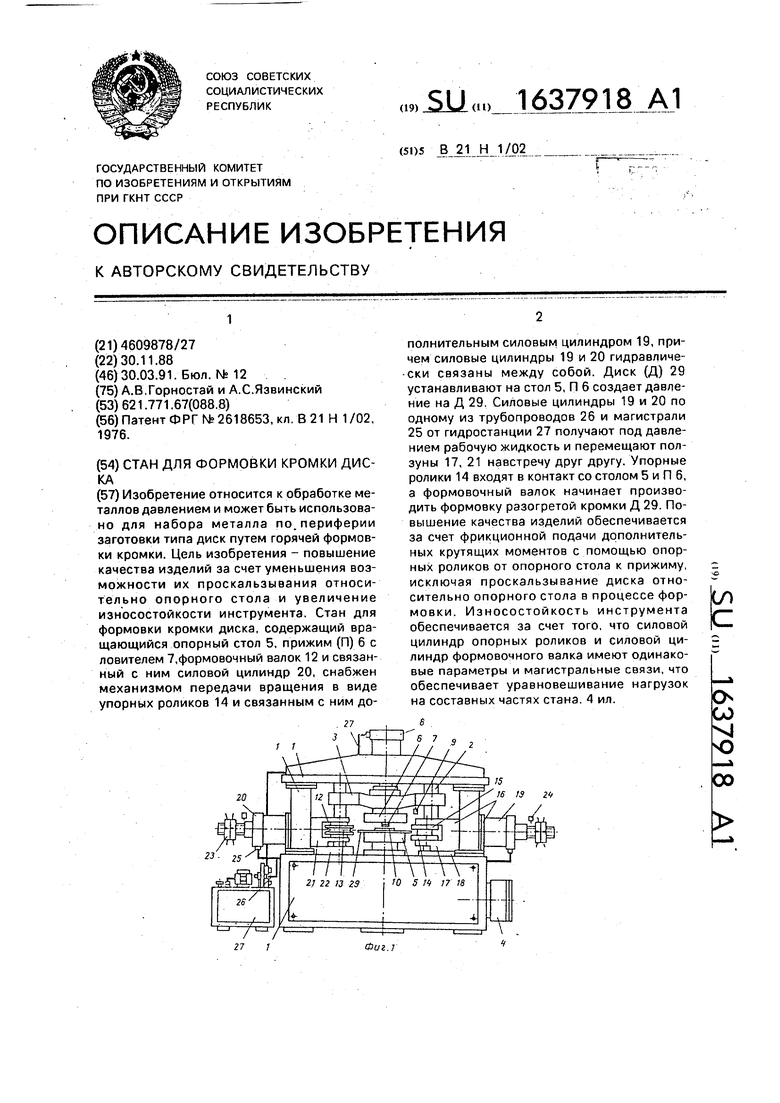

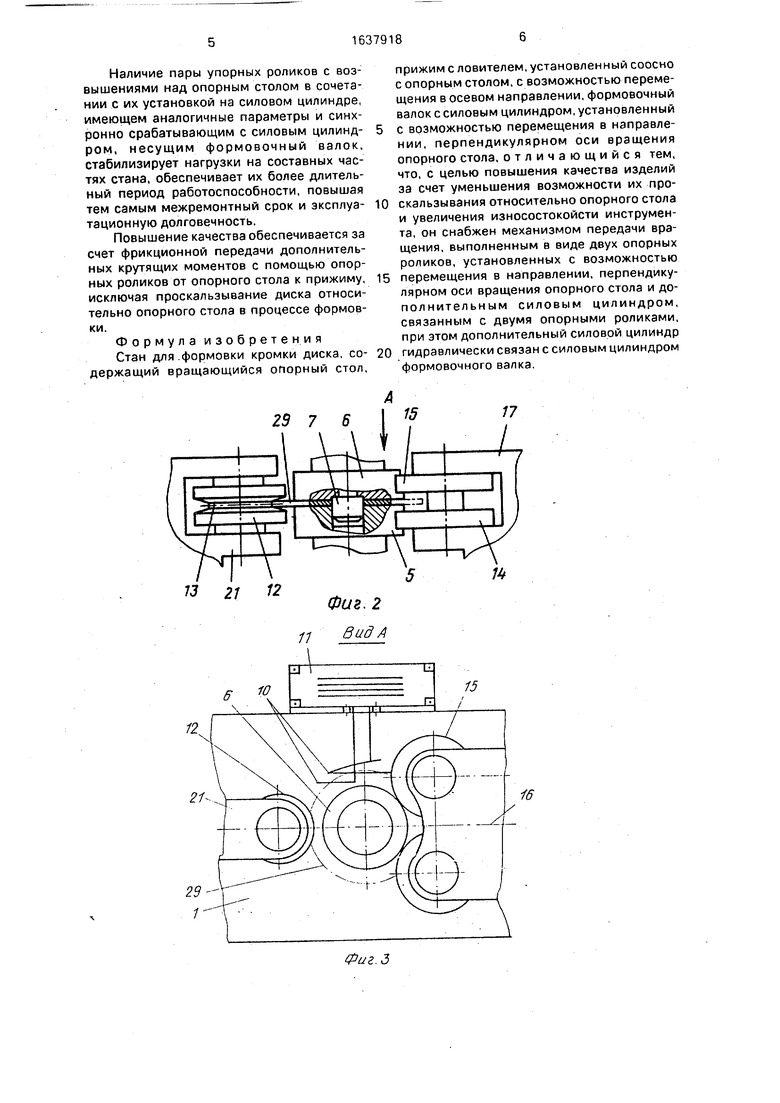

На фиг. 1 изображен стан для формовки кромки диска, вид спереди; на фиг. 2 - в увеличенном масштабе фрагмент вида спереди в момент формовки диска; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - гидравлическая схема стана.

Стенд содержит станину 1 оборудованную направляющими колонками 2, на которых смонтирован портал 3. На станине 1 закреплен привод 4, кинематически связанный с опорным столом 5. Соосно опорному столу 5 на портале 3 в подшипниках установлен подвижный в осевом направлении прижим 6, связанный с силовым цилиндром 7, который взаимодействует с датчиком 8 конечных положений.

Вдоль боковой поверхности опорного стола 5 установлены индуктор 9, связанный электрически с источником питания 10, свободно вращающийся формовочный валок 11 с рабочим ручьем 12 и пара упорных роликов 13. Упорные ролики 13 могут контактировать с боковой поверхностью опорного стола 5 и имеют над ней возвышения 14, которыми также могут контактировать с боковой поверхностью прижима 6. Упорные ролики 13 свободно закреплены на механизме 15 настройки удельного давления, представляющем собой ползун 16, установленный в направляющих 17 и связанный с силовым цилиндром 18, имеющим эдентич- ные параметры с силовым цилиндром 19, обеспечивающим перемещение ползуну 20 с формовочным валком 11 по направляющим 21, Силовые цилиндры 18 и 19 оборудованы регулируемыми упорами 22, взаимодействующими при перемещениях с датчиками 23 конечных положений, а их одноименные полости связаны магистралями 24 между собой и трубопроводами 25 подключены к гидростанции 26, которая, кроме того, трубопроводами 27 связана с силовым цилиндром 7.

Стан работает следующим образом.

Регулируемые упоры 22 устанавливают в положение, обеспечивающее требуемый ход силовым цилиндрам 18 и 19, Диск 28, подлежащий формовке, устанавливают на опорный стол 5 таким образом, чтобы его периферийная кромка вошла в индуктор

К силовому цилиндру 7 по одному из трубопроводов 27 от гидростанции 26 под давлением подают рабочую жидкость и Обеспечивают ход на опускание портала 3 с

прижимом 6 по направляющим колонкам 2, установленным на станине 1. Прижим 6 входит в контакт с диском 28 и создает на поверхности, контактирующей с опорным столом 5, удельное давление. Силовой ци0 линдр 7 воздействует на датчик 8 конечных положений, который обеспечивает пуск привода 4, соединение индуктора 9 с источником 10 питания и включение на рабочий ход силовых цилиндров 18 и 19. Привод 4

5 посредством кинематической связи обеспечивает крутящий момент опорному столу 5. Диск 28 за счет сил трения на поверхности контакта с опорным столом 5 начинает вращаться с устойчивой угловой скоростью,

0 обеспечивая вращение прижиму 6 и проходя своей периферийной кромкой через индуктор 9, равномерно нагревается до температуры формовки. В это время силовые цилиндры 18 и 19 по одному из тру5 бопроводов 25 и магистрали 24 от гидростанции 26 получают в одноименные полости под давлением рабочую жидкость, воздействуют штоками на ползуны 16, 20 и перемещают их в направляющих 17 и 21

0 навстречу друг другу с одинаковой линейной скоростью. Упорные ролики 13 с возвышениями 14 входят в контакт с боковыми поверхностями опорного стола 5 и прижима 6, а формовочный валок 11 рабочим ручьем

5 12 касается разогретой кромки диска 28 и начинает производить формовку. Из-за эдентичности параметров силовых цилиндров 18 и 19 силы деформации, тормозящие вращение диска 28, уравновешиваются

0 противодействующей силой, создаваемой механизмом 15 настройки удельного давления, который парой упорных роликов 13 с возвышениями 14 обеспечивает соосность опорному столу 5 с прижимом 6, упорные

5 ролики 13 за счет сил трения с боковой поверхностью опорного стола 5 образуют фрикционные передачи и возвышениями 14 передают от опорного стола 5 дополнительные крутящие моменты прижиму 6,

0 уменьшая тем самым вероятность проскальзывания диска 28 в процессе формовки. По завершению процесса силовой цилиндр 19, несущий формовочный валок 11, воздействует на датчик 23 конечных положений, ко5 торый отключает привод 4 с индуктором 9 и обеспечивает отвод в исходное положение силовых цилиндров 7, 18 и 19. Обработанную заготовку удаляют, на опорный стол 5 устанавливают новый диск 28 и цикл формовки повторяют.

Наличие пары упорных роликов с возвышениями над опорным столом в сочетании с их установкой на силовом цилиндре, имеющем аналогичные параметры и синхронно срабатывающим с силовым цилинд- ром, несущим формовочный валок, стабилизирует нагрузки на составных частях стана, обеспечивает их более длительный период работоспособности, повышая тем самым межремонтный срок и эксплуа- тационную долговечность.

Повышение качества обеспечивается за счет фрикционной передачи дополнительных крутящих моментов с помощью опорных роликов от опорного стола к прижиму, исключая проскальзывание диска относительно опорного стола в процессе формовки.

Формула изобретения

Стан для формовки кромки диска, со- держащий вращающийся опорный стол,

прижим с ловителем, установленный соосно с опорным столом, с возможностью перемещения в осевом направлении, формовочный валок с силовым цилиндром, установленный с возможностью перемещения в направлении, перпендикулярном оси вращения опорного стола, отличающийся тем, что, с целью повышения качества изделий за счет уменьшения возможности их проскальзывания относительно опорного стола и увеличения износостокойсти инструмента, он снабжен механизмом передачи вращения, выполненным в виде двух опорных роликов, установленных с возможностью перемещения в направлении, перпендикулярном оси вращения опорного стола и дополнительным силовым цилиндром, связанным с двумя опорными роликами, при этом дополнительный силовой цилиндр гидравлически связан с силовым цилиндром формовочного валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбортовки и зиговки днищ бочек | 1973 |

|

SU462631A1 |

| Многопозиционный роторный станок для формовки кромок тонкостенных емкостей | 1985 |

|

SU1286318A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1131675A1 |

| Кромкогибочная установка | 1990 |

|

SU1784339A1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU942957A1 |

| ВАЛКОВЫЙ КАЛИБР СТАНА ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2000 |

|

RU2185909C2 |

| ОДНОКЛЕТЕВОЙ СТАН ДЛЯ ПРОИЗВОДСТВА ГОФРИРОВАННЫХ ЛИСТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2019338C1 |

| Устройство для изготовления труб-чАТыХ пОлыХ издЕлий | 1977 |

|

SU831056A3 |

Изобретение относится к обработке металлов давлением и может быть использовано для набора металла по. периферии заготовки типа диск путем горячей формовки кромки. Цель изобретения - повышение качества изделий за счет уменьшения возможности их проскальзывания относительно опорного стола и увеличение износостойкости инструмента. Стан для формовки кромки диска, содержащий вращающийся опорный стол 5, прижим (П) 6 с ловителем 7,формовочный валок 12 и связанный с ним силовой цилиндр 20, снабжен механизмом передачи вращения в виде упорных роликов 14 и связанным с ним дополнительным силовым цилиндром 19, причем силовые цилиндры 19 и 20 гидравлически связаны между собой. Диск (Д) 29 устанавливают на стол 5, П 6 создает давление на Д 29 Силовые цилиндры 19 и 20 по одному из трубопроводов 26 и магистрали 25 от гидростанции 27 получают под давлением рабочую жидкость и перемещают ползуны 17, 21 навстречу друг другу. Упорные ролики 14 входят в контакт со столом 5 и П 6, а формовочный валок начинает производить формовку разогретой кромки Д 29. Повышение качества изделий обеспечивается за счет фрикционной подачи дополнительных крутящих моментов с помощью опорных роликов от опорного стола к прижиму, исключая проскальзывание диска относительно опорного стола в процессе формовки. Износостойкость инструмента обеспечивается за счет того, что силовой цилиндр опорных роликов и силовой цилиндр формовочного валка имеют одинаковые параметры и магистральные связи, что обеспечивает уравновешивание нагрузок на составных частях стана. 4 ил. сл С о CJ VJ О 00 Фиг

Л1

29 7 6 I 15

Ш1

Фаг 3

17

I

8

Я

20 12

27

Фиг.4

9 15 14 19

26

| СПОСОБ МОДЕЛИРОВАНИЯ ТРОФИЧЕСКОЙ ЯЗВЫ ВЕНОЗНОЙ ЭТИОЛОГИИ В ЭКСПЕРИМЕНТЕ | 2016 |

|

RU2618653C1 |

| Ручной ткацкий станок | 1923 |

|

SU821A1 |

Авторы

Даты

1991-03-30—Публикация

1988-11-30—Подача