2.Устройство по п. 1, о т л ичающееся. тем, что опорные ролики выполнены с центрирующими ребордами по торцам. 3.Устройство по п. 1, о т л и чающееся тем, что на раме 113 675 шарнирно смонтирована расположенная в зоне столов продольная упорная планка. 4. Устройство по п. 1, отличающееся тем, что на плоскостях столов и на продольной планке выполнены ориентирующие метки.

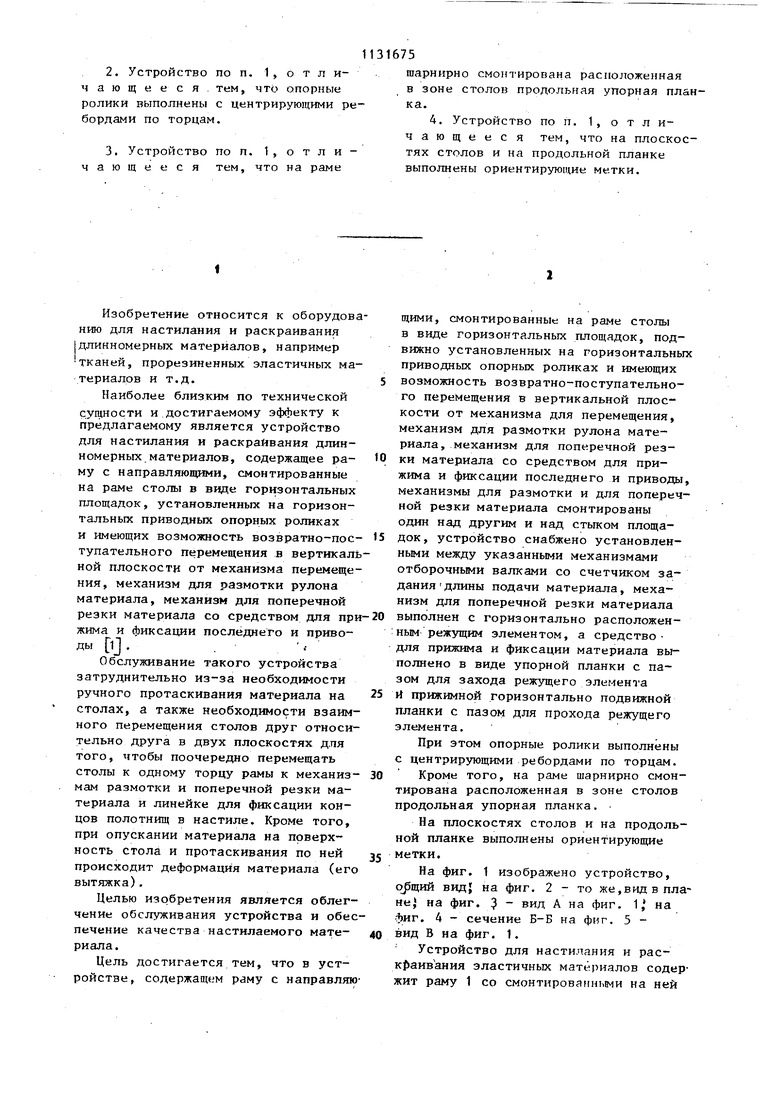

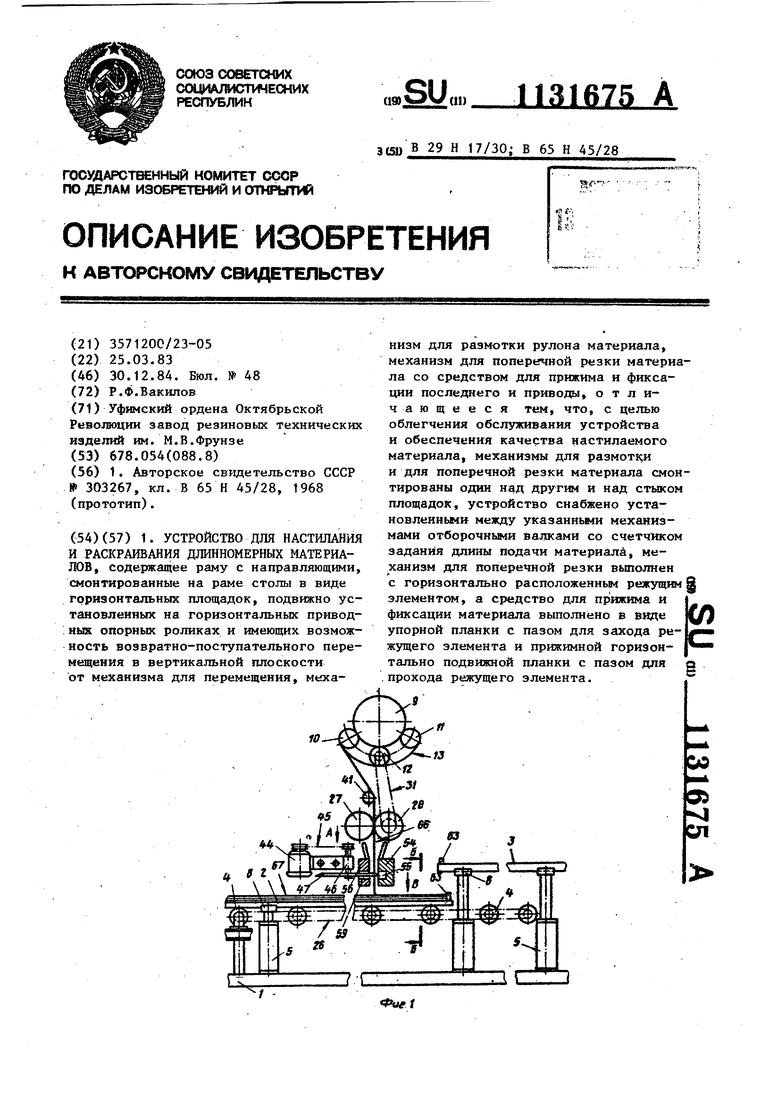

1. УСТРОЙСТВО ДЛЯ НАСТИЛАНИЯ И РАСКРАИВАНИЯ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ, содержащее раму с направляющими, смонтированные на раме столы в виде горизонтальных площадок, подвижно установленных на горизонтальных привод;ных опорных роликах и имеющих возможность возвратно-поступательного перемещения в вертикальной плоскости от механизма для перемещения, меха 1 И т Г. низм для размотки рулона материала, механизм для поперечной резки материала со средством для прижима и фиксации последнего и приводы, отличающееся тем, что, с целью облегчения обслуживания устройства и обеспечения качества настилаемого материала, механизмы для размотв;и и для поперечной резки материала смонтированы один над другим и над стыком площадок, устройство снабжено установлеиньмн между указанньми механизмами отборочньми валками со счетчиком задания длины подачи материал, механизм для поперечной резки выполнен с горизонтально расположенньм режущим элементом, а средство для прижима и фиксации материала выполнено в виде упорной планки с пазом для захода режущего элемента и прижимной горизонтально подвижной планки с пазом для .прохода режущего элемента. Фие 1

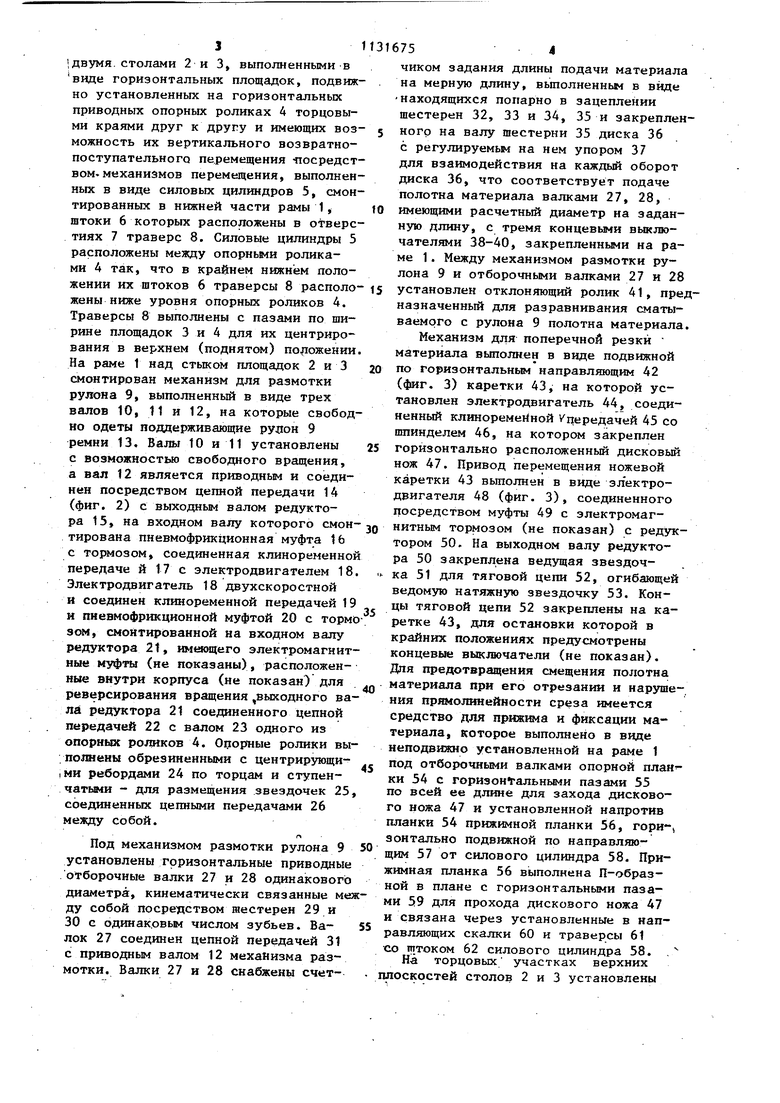

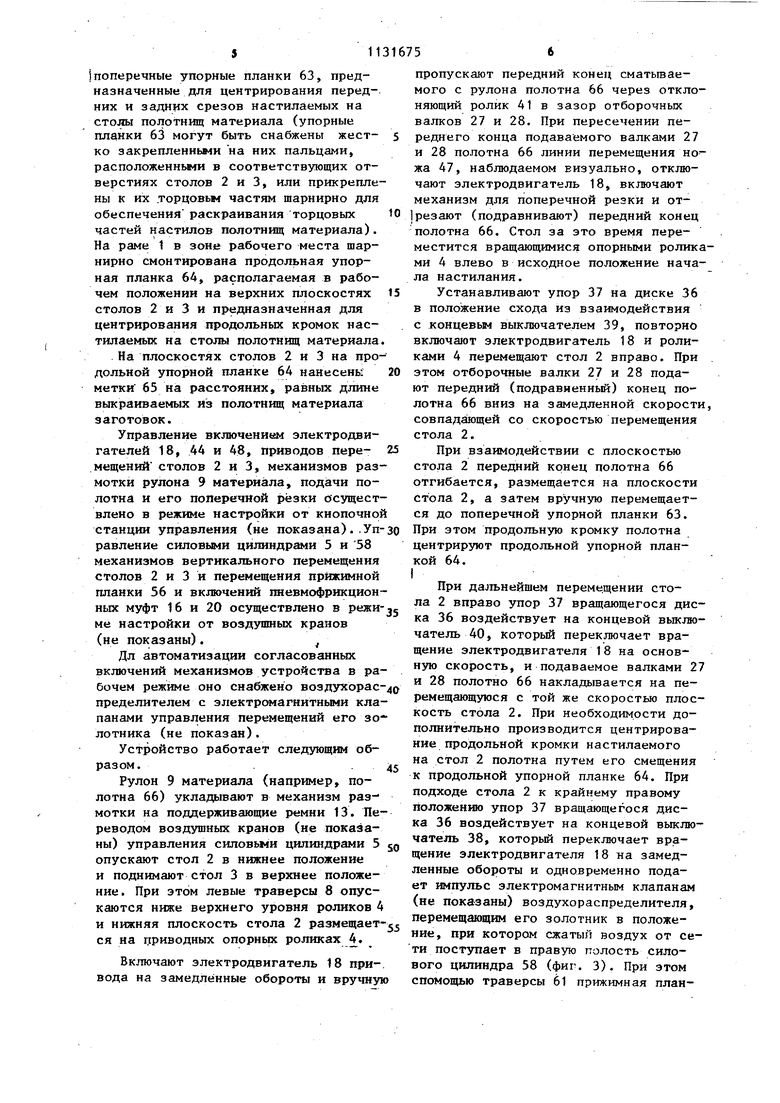

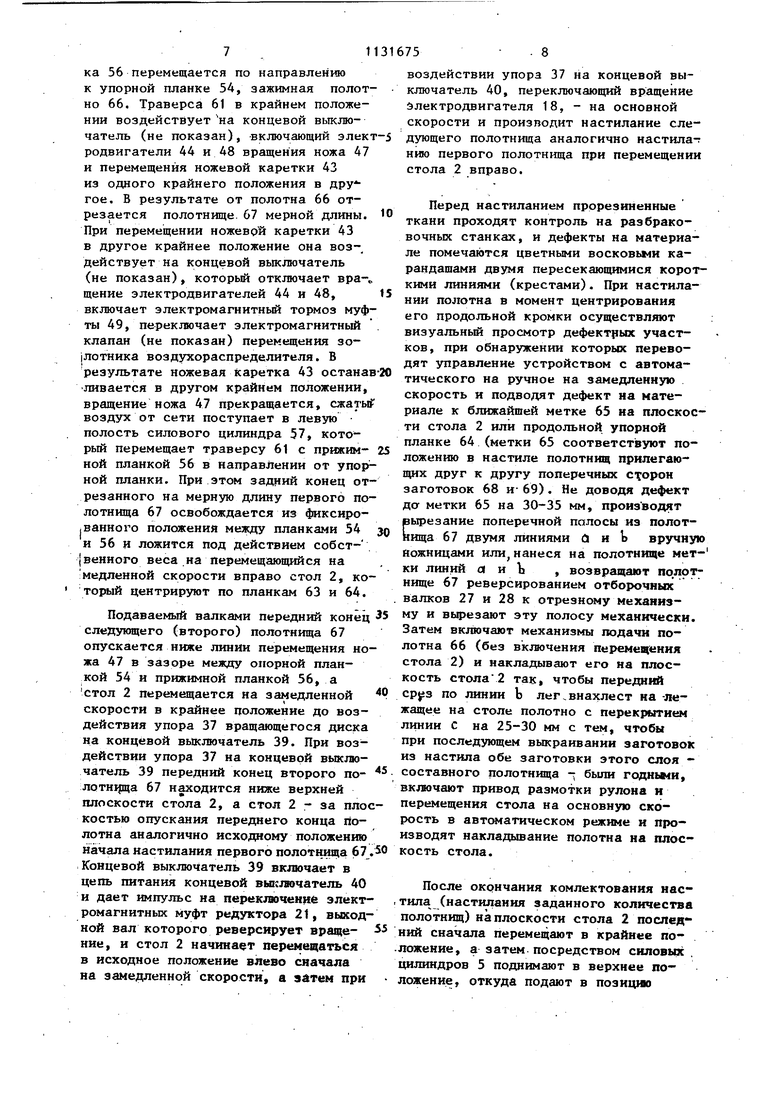

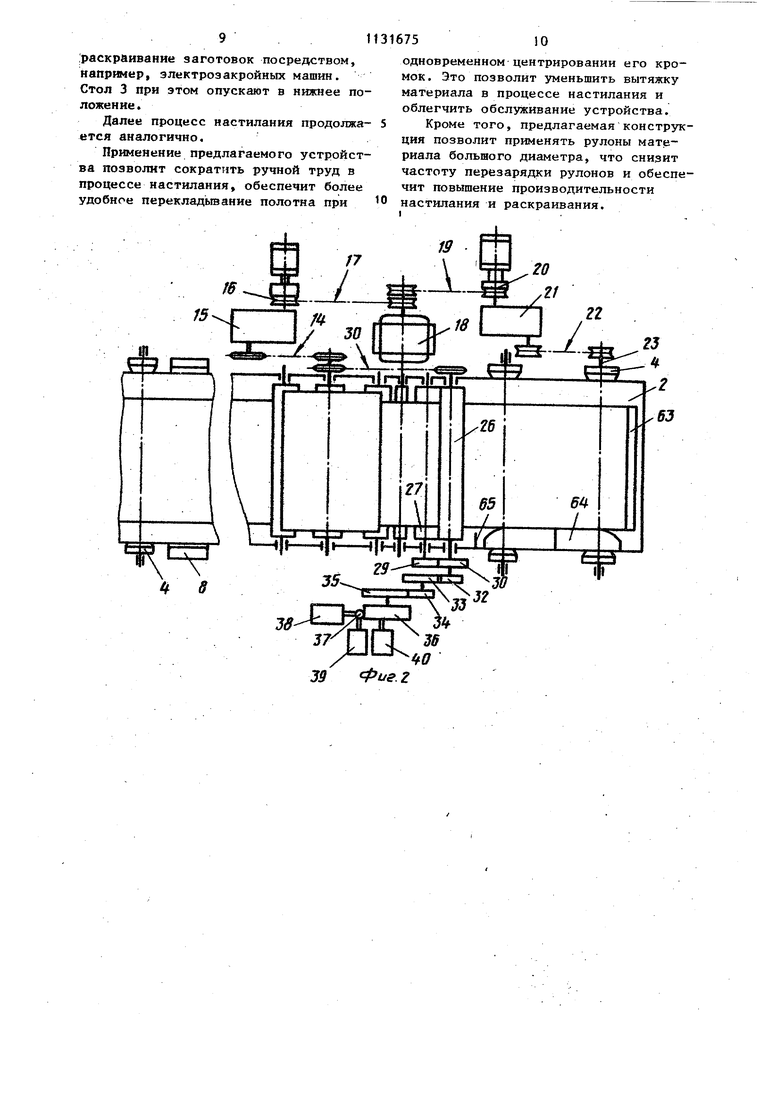

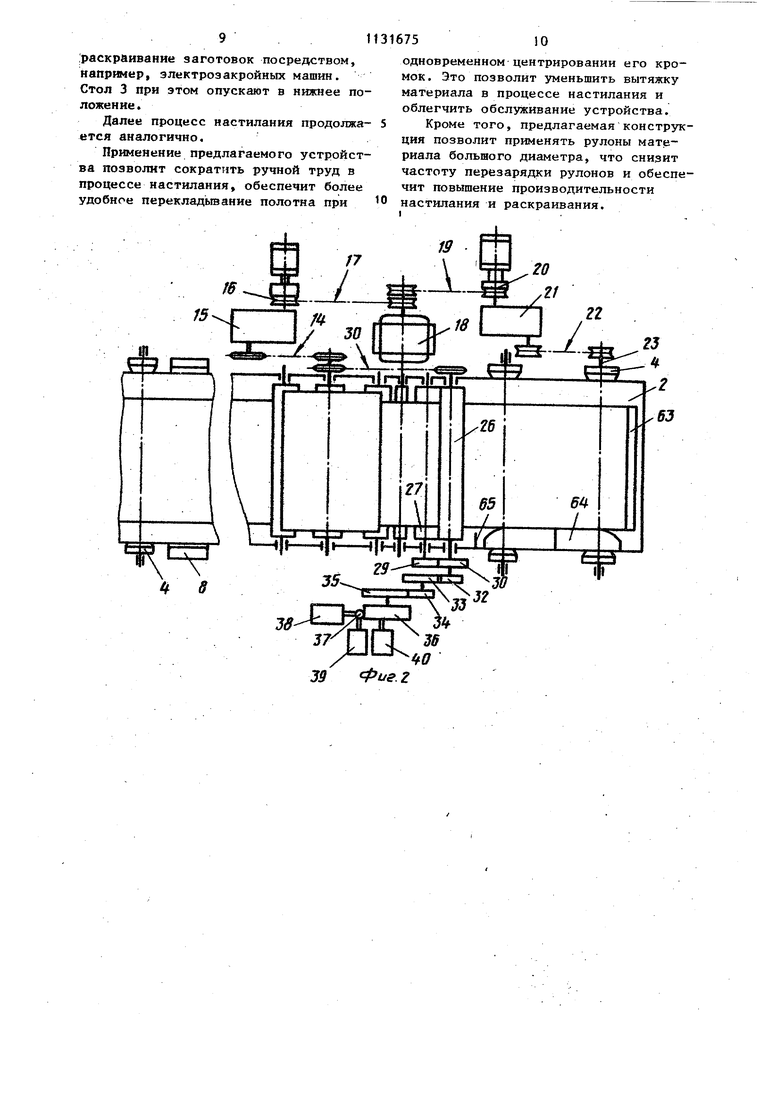

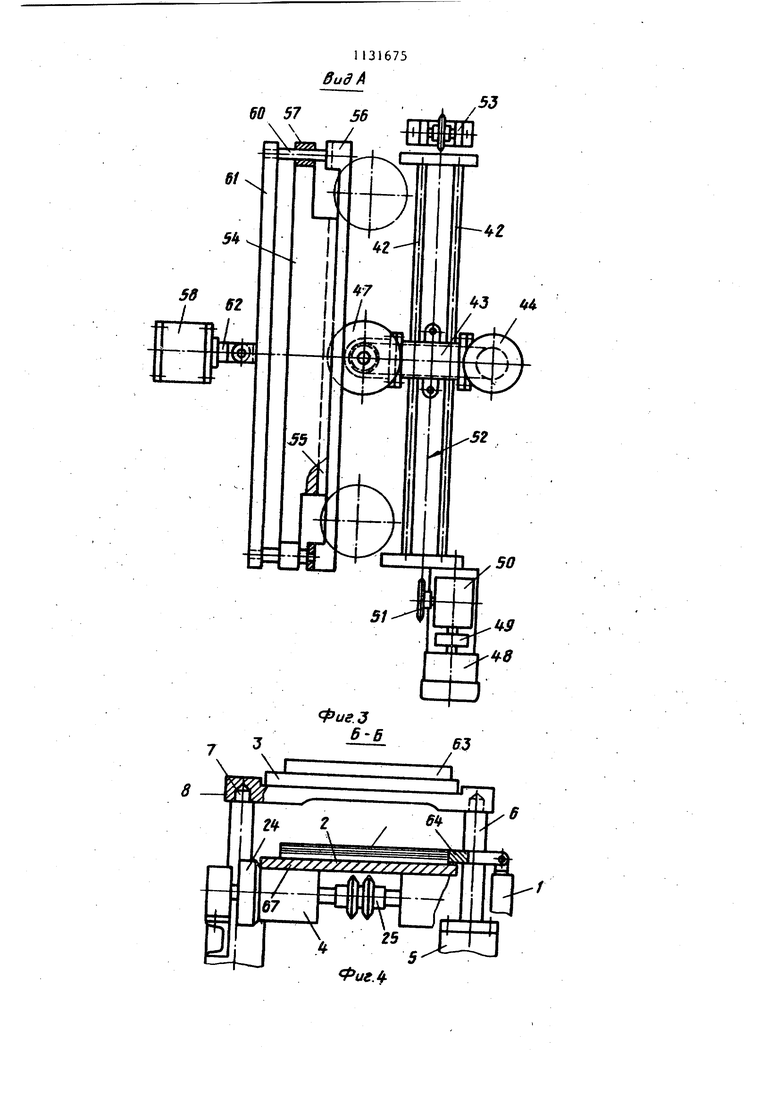

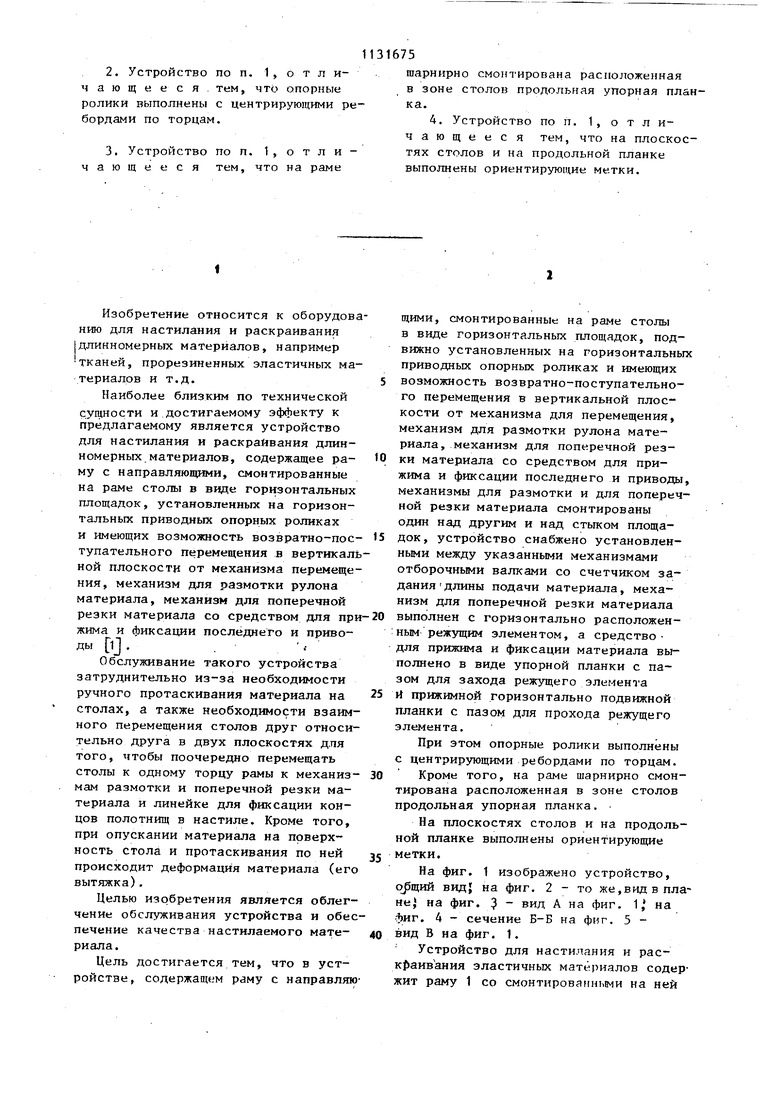

Изобретение относится к оборудов нию для настилания и раскраивания Iдлинномерных материалов, например тканей, прорезиненных эластичных ма териалов и т.д. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для настилания и раскраивания длинномерных материалов, содержащее раму с направляющими, смонтированные на раме столы в виде горизонтальных площадок, установленных на горизонтальных приводных опорных роликах и имеющих возможность возвратно-пос тупательного перемещения в вертикал ной плоскости от механизма перемеще ния, механизм для размотки рулона материала, механизм для поперечной резки материала со средством для пр жима и фиксации последнего и приводы lj . . Обслуживание такого устройства затруднительно из-за необходимости ручного протаскивания материала на столах, а также необходимости взаим ного перемещения столов Друг относи тельно друга в двух плоскостях для того, чтобы поочередно перемещать столы к одному торцу рамы к механиз мам размотки и поперечной резки материала и линейке для фиксации концов полотнищ в настиле. Кроме того, при опускании материала на поверхность стола и протаскивания по ней происходит деформация материала (ег вытяжка), Целью изобретения является облег чение обслуживания устройства и обе печение качества настилаемого материала. Цель достигается тем, что в устройстве, содержащем с направля щими, смонтированные на раме столы в виде горизонтальных площадок, подвижно установленных на горизонтальных приводных опорных роликах и имеющих возможность возвратно-поступательного перемещения в вертикальной плоскости от механизма для перемещения, механизм для размотки рулона материала, механизм для поперечной резки материала со средством для прижима и фиксации последнего и приводы, механизмы для размотки и для поперечной резки материала смонтированы один над другим и над стыком площадок, устройство снабжено установленными между указанными механизмами отборочными валками со счетчиком задания длины подачи материала, механизм для поперечной резки материала выполнен с горизонтально расположенным режущим элементом, а средстводля прижима и фиксации материала выполнено в виде упорной планки с пазом для захода режущего элемента и прижимной горизонтально подвижной планки с пазом для прохода режущего элемента. При этом опорные ролики выполнены с центрирующими ребордами по торцам. Кроме того, на раме шарнирно смонтирована расположенная в зоне столов продольная упорная планка. На плоскостях столов и на продольной планке выполнены ориентирующие метки. На фиг. 1 изображено устройство, орщий вид} на фиг. 2 - то же,видвплане{ на фиг. 3 вид А на фиг. 1, на фиг. 4 - сечение Б-Б на фиг. 5 вид В на фиг. 1. Устройство для настилания и раскраивания эластичных материалов содержит раму 1 со смонтированными на ней 3 ;двумя, столами 2 и 3, выполненными в виде горизонтальных площадок, подвижно установленных на горизонтальных приводных опорных роликах 4 торцовыми краями друг к другу и имеющих возможность их вертикального возвратнопоступательного перемещения -посредством- механизмов перемеяцения, выполненных в виде силовых цилиндров 5, смонтированных в нижней части рамы 1, штоки 6 которых расположены в отверстиях 7 траверс 8. Силовые цилиндры 5 расположены между опорньми роликами 4 так, что в крайнем нижнем положении их штоков 6 траверсы 8 расположены ниже уровня опорных роликов 4. Траверсы 8 выполнены с пазами по ширине площадок 3 и 4 для их центрирования в верхнем (поднятом) по южении На раме 1 над стыком площадок 2 и 3 смонтирован механизм для размотки рулона 9, выполненньй в виде трех валов 10, 11 и 12, на которые свободно одеты поддерживающие руяон 9 ремни 13. Валы 10 и 11 установлены с возможностью свободного вращения, а вал 12 является приводным и соединен посредством цепной передачи 14 (фиг. 2) с выходньм валом редуктора 15, на входном валу которого смонтирована пневмофрикционная муфта 16 с тормозом, соединенная клиноременной передаче и 17 с электродвигателем 18 Электродвигатель 18 двухскоростной и соединен клиноременной передачей 19 и пневмофрикционной муфтой 20 с тормо SOM, смонтированной на входном валу редуктора 21, имеющего электромагнитные муфты (не показаны), расположенные внутри корпуса (не показан) для реверсирования вращения ,выходного вали редуктора 21 соединенного цепной передачей 22 с валом 23 одного из опорных poJiHKOB 4. Опорные ролики выполнены обрезиненными с центрирз ощиI ми ребордами 24 по торцам и ступенчатыми - для размещения звездочек 25 соединенных цепными передачами 26 между собой. Под механизмом размотки рулона 9 установлены горизонтальные приводные отборочные валки 27 и 28 одинакового диаметра, кинематически связанные ме ду собой посре чством шестерен 29 и 30 с одинак.овьм числом зубьев. Валок 27 соединен цепной передачей 31 с приводным валом 12 механизма размотки. Валки 27 и 28 снабжены счет754чиком задания длины подачи материала на мерную длину, вьтолненным в виде находящихся попарно в зацеплении шестерен 32, 33 и 34, 35 и закрепленного на валу шестерни 35 диска 36 с регулируемым на нем упором 37 для взаимодействия на каждый оборот диска 36, что соответствует подаче полотна материала валками 27, 28, имеющими расчетный диаметр на заданную длину, с тремя концевыми выключателями 38-40, закрепленными на раме 1. Между механизмом размотки рулона 9 и отборочными валками 27 и 28 установлен отклоняющий ролик 41, предназначенный для разравнивания сматываемого с рулона 9 полотна материала. Механизм для поперечной резки материала выполнен в виде подвижной по горизонтальньп направляющим 42 (фиг. 3) каретки 43, на которой установлен электродвигатель 44, соединенный клиноремейной передачей 45 со шпинделем 46, на которсж закреплен горизонтально расположенный дисковый нож 47. Привод перемещения ножевой каретки 43 вьшолнен в виде электродвигателя 48 (фиг. 3), соединенного посредством муфты 49 с электромагнитным тормозом (не показан) с редуктором 50. На выходном валу редуктора 50 закреплена ведущая звездочка 51 для тяговой цепи 52, огибающей ведомую натяжнуто звездочку 53. Концы тяговой цепи 52 закреплены на каретке 43, для остановки которой в крайних положениях предусмотрены концевые выключатели (не показан). Для предотвращения смещения полотна материала при его отрезании и нарушения прямолинейности среза имеется средство для прижима и фиксации материала, которое выполнено в виде неподвижно установленной на раме 1 под отборочными валками опорной планки 54 с горизон ральными пазами 55 по всей ее длине для захода дискового ножа 47 и установленной напротив планки 54 прижимной планки 56, гори- зонтально подвижной по направляюим 57 от силового цилиндра 58. Приимная планка 56 выполнена П-образной в плане с горизонтальными пазаи 59 для прохода дискового ножа 47 связана через установленные в напавляющих скалки 60 и траверсы 61 о пгтоком 62 силового цилиндра 58. , Н-а торцовых участках верхних лоскостей столов 2 и 3 установлены iпоперечные упорные планки 63, предназначенные для центрирования передних и задних срезов настилаемых на столы полотнищ материала (упорные планки 63 могут быть снабжены жестко закрепленными на них пальцами, расположенными в соответствующих отверстиях столов 2 и 3, или прикреплены к их .торцовьм частям шарнирно для обеспечения раскраивания торцовых частей настилов полотаищ материала). На раме 1 в зоне рабочего места шарнирно смонтирована продольная упорная планка 64, располагаемая в рабочем положении на верхних плоскостях столов 2 и 3 и предназначенная для центрирования продольных кромок настилаемых на столы полотнищ материала На плоскостях столов 2 и 3 на продольной упорной планке 64 нанесены метки 65 на расстояних, равных длине выкраиваемых из полотнищ материала заготовок. Управление включением электродвигателей 18, 44 и 48, приводов перемещений столов 2 и 3, механизмов размотки рулона 9 материала, подачи полотна и его поперечной резки осущест влено в режиме настройки от кнопочно станции управления (не показана).,Уп равление силовыми цилиндрш и 5 и 38 механизмов вертикального перемещения столов 2 и 3 и перемещения прижимной планки 56 и включений пневмофрикцион ных муфт 16 и 20 осуществлено в режи ме настройки от воздупшых кранов (не показаны)., Дл автоматизации согласованных включений механизмов устройства в ра бочем режиме оно снабжено воздухорас пределителем с электромагнитными кла панами управления перемещений его зо лотника (не показан). Устройство работает следующим образом.,Рулон 9 материала (например, полотна 66) укладывают в механизм раз- мотки на поддерживающие ремни 13. Пе реводом воздушных кранов (не показаны) управления силовьми цилиндрами 5 опускают стол 2 в нижнее положение и поднимают стол 3 в верхнее положение . При этом левые траверсы 8 опускаются ниже верхнего уровня роликов 4 и нижняя плоскость стола 2 размещает ся на приводных опорных роликах 4. Включают электродвигатель 18 привода на замедленные обороты и вручну пропускают передний конец сматьгааемого с рулона полотна 66 через отклоняющий ролик 41 в зазор отборочных валков 27 и 28. При пересечении переднего конца подаваемого валками 27 и 28 полотна 66 линии перемещения ножа 47, наблюдаемом визуально, отключают электродвигатель 18, включают механизм для поперечной резки и отрезают (подравнивают) передний конец полотна 66. Стол за это время переместится вращающимися опорными роликами 4 влево в исходное положение начала настилания. Устанавливают упор 37 на диске 36 в положение схода из взаимодействия с концевьм выключателем 39, повторно включают электродвигатель 18 и роликами 4 перемещают стол 2 вправо. При этом отборочные валки 27 и 28 подают передний (подравненный) конец полотна 66 вниз на замедленной скорости, совпадающей со скоростью перемещения стола 2. При взаимодействии с плоскостью стола 2 передний конец полотна 66 отгибается, размещается на плоскости стола 2, а затем вручную перемещается до поперечной упорной планки 63. При этом продольную кромку полотна центрирзтот продольной упорной планкой 64. При дальнейшем перемещении стола 2 вправо упор 37 вращающегося диска 36 воздействует на концевой BbacjHOчатель 40, которьй переключает вращение электродвигателя 18 на основную скорость, и подаваемое валками 27 и 28 полотно 66 накладывается на перемещающуюся с той же скоростью плоскость стола 2. При необходимости дополнительно производится центрирование продольной кромки настилаемого на стол 2 полотна путем его смещения к продольной упорной планке 64. При подходе стола 2 к крайнему правому положению упор 37 вращающегося диска 36 воздействует на концевой выключатель 38, который переключает вращение электродвигателя 18 на замедленные обороты и одновременно подает импульс электромагнитным клапанам (не показаны) воздухораспределителя, перемещакщим его золотник в положение, при котором сжатый воздух от сети поступает в правую полость силового цилиндра 58 (фиг. 3). При этом спомощью траверсы 61 прижимная планка 56 перемещается по направлению к упорной планке 54, зажимная полотно 66. Траверса 61 в крайнем положении воздействует на концевой выключатель (не показан), включающий элект-5 родвигатели 44 и 48 вращения ножа 47 и перемещения ножевой каретки 43 из одного крайнего положения в другое. В результате от полотна 66 отрезается полотнище. 67 мерной длины. Ю При перемещении ножеврй каретки 43 в другое крайнее положение она воз-, действует на концевой выключатель (не показан), которьй отключает вра- щение электродвигателей 44 и 48, 15 включает электромагнитный тормоз муфты 49, переключает электромагнитный . клапан (не показан) перемещения зо|Лотника воздухораспределителя. В результате ножевая каретка 43 останав-20 ливается в другом крайнем положении, вращение ножа 47 прекращается, сжаты воздух от сети поступает в левую полость силового цилиндра 57, который перемещает траверсу 61 с прижим- 2S ной планкой 56 в направлении от упорной планки. При этом задний конец отрезанного на мерную длину первого полотнища 67 освобождается из фиксиро,ванного положения между планками 54 зо и 56 и ложится под действием собст{Венного веса на Перемещающийся на медленной скорости вправо стол 2, который центрируют по планкам 63 и 64.

Подаваемый валками передний конец 5 следующего (второго) полотнища 67 опускается ниже линии перемещения ножа 47 в зазоре между опорной планкой 54 и прижимной планкой 56, а стол 2 перемещается на замедленной Р скорости в крайнее положение до воздействия упора 37 вращающегося диска на концевой выключатель 39. При воздействии упора 37 на концевой выключатель 39 передний конец второго по- лотнода 67 находится ниже верхней плоскости стола 2, а стол 2 - за плоскостью опускания переднего конца полотна аналогично исходному положению начала настилания первого полотнища 67 .М Концевой выключатель 39 включает в цепь питания концевой в1Л1 лочатель 40 и дает импульс на переключение электромагнитных муфт редуктора 21, выходной вал которого реверсирует вращение, и стол 2 начинает перемещаться в исходное положение влево сначала на замедленной скорости, а затем при

воздействии упора 37 на концевой выключатель 40, переключающий вращение электродвигателя 18, - на основной скорости и производит настилание следующего полотнища аналогично настиланию первого полотнища при перемещении стола 2 вправо.

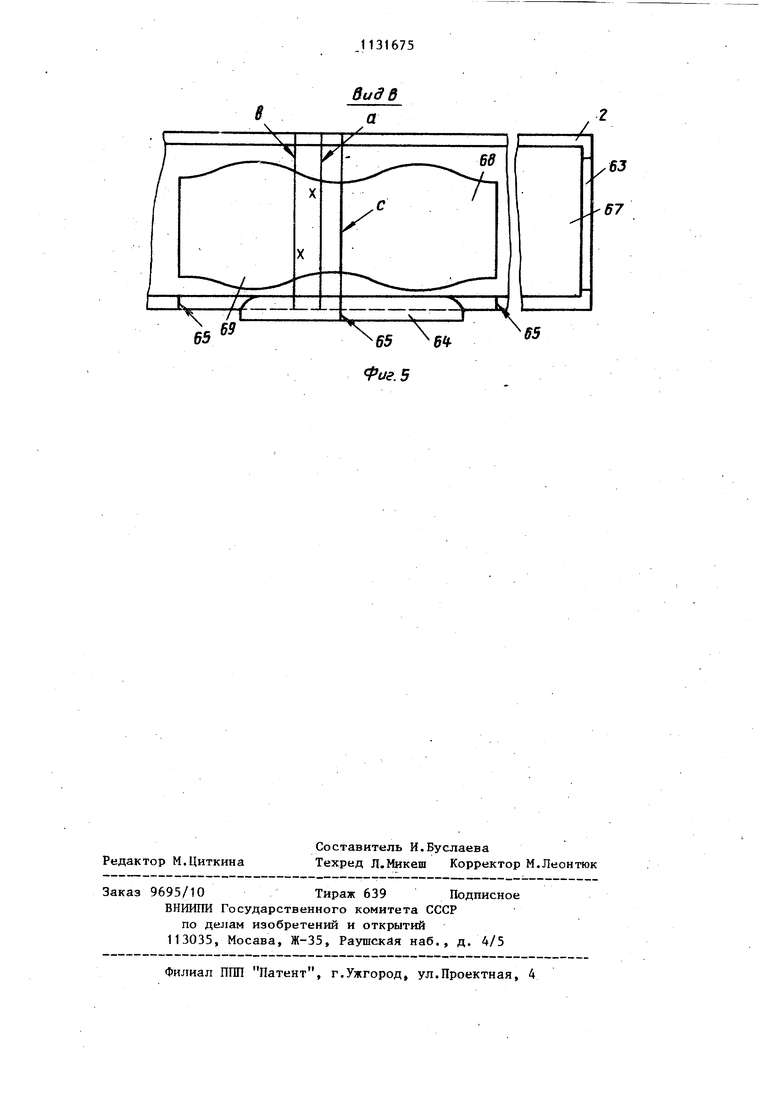

Перед настиланием прорезиненные ткани проходят контроль на разбраковочных станках, и дефекты на материале помечаются цветными восковьми карандащами двумя пересекающимися короткими линиями (крестами). При настилании полотна в момент центрирования его продольной кромки осуществляют визуальный просмотр дефектных участков, при обнаружении которых переводят управление устройством с автоматического на ручное на замедленную скорость и подводят дефект на материале к ближайшей метке 65 на плоскости стола 2 или продольной упорной планке 64 (метки 65 соответствуют положению в настиле полотнищ прилегающих друг к другу поперечных заготовок 68 и-69). Не доводя дефект да метки 65 на 30-35 мм, производят вырезание поперечной полосы из полотнища 67 двумя линиями U и b вручну ножницами или,нанеся на полотнище метки линий d и 1 , возвращают по.лотнище 67 реверсированием отборочных валков 27 и 28 к отрезному механизму и вырезают эту полосу механически. Затем включают механизмы подачи полотна 66 (без включения перемещения стола 2) и накладывают его на плоскость стола2 так, чтобы передний CPJJ3 по линии b лег.внахлест на -лежащее на столе полотно с перекрытием линии С на 25-30 мм с тем, чтобы при последующем выкраивании заготовок из настила обе заготовки этого слоя составного полотнища - были годньми, включают привод размотки рулона и перемещения стола на основную скорость в автоматическом режиме и производят накладывание полотна на плоскость стола.

После окончания комлектования нас,тила (настилания заданного количества

полотнищ) на плоскости стола 2 последний сначала перемещают в крайнее по.ложение, а затем посредством силовых

цилиндров 5 поднимают в верхнее положение, откуда подают в позицию :раскраивание заготовок посредством, например, электроэакройных машин. Стол 3 при этом опускают в нижнее положение. Далее процесс настилания продолжается аналогично. Применение предлагаемого устройства позволит сократить ручной труд в процессе настилания, обеспечит более удобное перекладывание полотна при одновременном центрировании его кромок. Это позволит уменьшить вытяжку материала в процессе настилания и облегчить обслуживание устройства. Кроме того, предлагаемая конструкция позволит применять рулоны материала большого диаметра, что снизит частоту перезарядки рулонов и обеспечит повышение производительности настилания и раскраивания. . г

в ид А

60 57

61

иг.

1 131675

AJ «4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU303267A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-12-30—Публикация

1983-03-25—Подача