Изобретение относится к обработке металлов давлением, а именно к инструменту для формирования крупной резьбы накаткой на стержневых изделиях типа шурупов с упорной резьбой.

Известен инструмент для накатки резьбы в виде резьбонакатных плоских плашек, у которых на рабочих поверхностях выполняются заборная и калибрующая части с чередующимися продольными впадинами и выступами, причем профиль выступов на заборной и калибрующей частях одинаков и представляет собой равнобокую трапецию (см. книгу М.И.Писаревский. Накатывание точных резьб, шлицев и зубьев. - Л.: Машиностроение, 1973, с.44, рис.20-21).

При использовании инструмента известной конструкции при формировании крупных упорных резьб, из-за существенной разности линейных скоростей точек по высоте профиля резьбы, происходит проскальзывание точек заготовки, расположенных во впадинах и на вершинах резьбы, относительно инструмента, что приводит к образованию задиров на обрабатываемой поверхности и снижению качества резьбы.

Наиболее близким по технической сущности к предлагаемому изобретению является инструмент для формирования накаткой резьбы на стержневых изделиях (см. пат. РФ №2098240 «Способ формирования накаткой резьбы на стержневых изделиях и инструмент для его осуществления»). Инструмент представляет собой подвижную и неподвижную плашки с рабочими поверхностями в виде двух участков, на рабочих поверхностях которых выполняются чередующиеся продольные впадины и выступы. На первом участке рабочей части плашки профиль выступов выполнен в виде равнобокого треугольника с углом при вершине не более 100°. На втором участке выступы имеют профиль, соответствующий профилю впадины резьбы изделия, а профиль впадин плашки соответствует профилю выступов резьбы.

При использовании инструмента известной конструкции при формировании крупной резьбы из-за существенной разности линейных скоростей точек по высоте профиля резьбы происходит проскальзывание точек заготовки, расположенных во впадинах и выступах, относительно инструмента, что приводит к образованию задиров на обрабатываемой поверхности и снижению качества резьбы. Проскальзывание металла заготовки относительно инструмента является одной из причин интенсивного износа рабочей части инструмента и его преждевременного выхода из строя.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества резьбы и повышение стойкости инструмента.

Технический результат, который достигается при использовании разработанной конструкции, является повышение качества резьбы и повышение стойкости инструмента.

Технический результат достигается тем, что в известном инструменте для накатки резьбы, содержащем две плашки, у которых на рабочих поверхностях выполнено несколько участков с чередующимися продольными впадинами и выступами, и на первом участке выступы плашки выполнены в виде треугольника с углом при вершине 90°÷100°, согласно изобретению, на рабочей поверхности плашек выполнено, по крайней мере, три участка, постепенно переходящие один в другой, при этом на втором участке верхняя часть выступов выполнена трапецеидальной формы высотой, составляющей (0,6÷0,7) высоты выступа резьбы, и соответствует профилю впадины резьбы, а нижняя - в виде прямоугольника, на третьем участке профиль впадин плашки соответствует профилю выступов резьбы, а глубина впадин составляет (0,6÷0,7) высоты выступа резьбы.

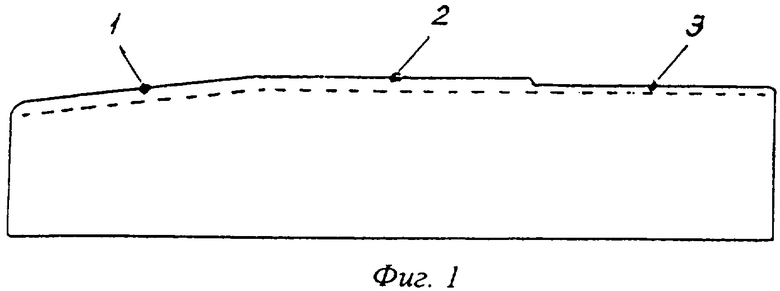

На фиг.1 представлены одна из плашек для накатки крупной резьбы;

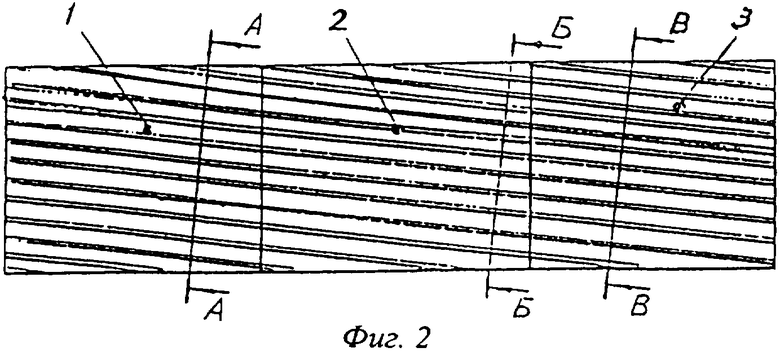

на фиг.2 - вид сверху на рабочую поверхность плашки;

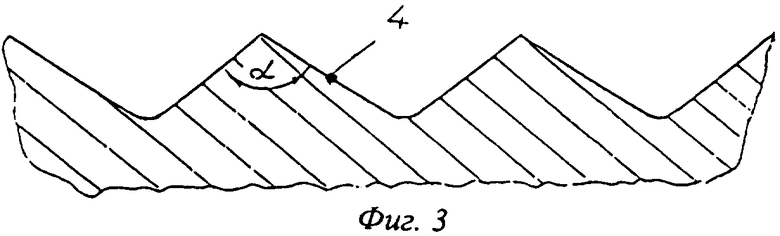

на фиг.3 - сечение по А-А на первом участке рабочей поверхности плашки;

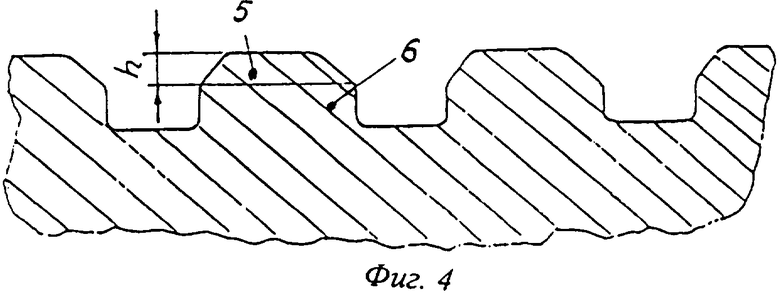

на фиг.4 - сечение Б-Б на втором участке рабочей поверхности плашки;

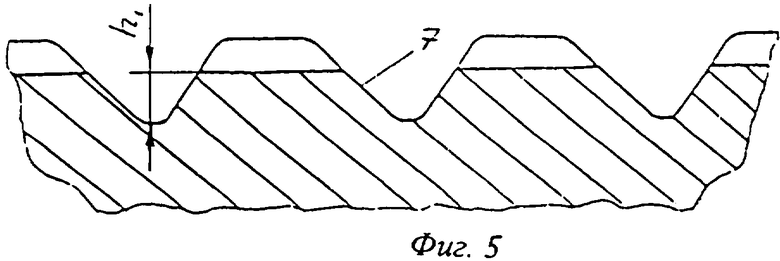

на фиг.5 - сечение В-В на третьем участке.

Инструмент для накатки крупной резьбы на путевых шурупах содержит две плашки, на рабочих поверхностях которых выполнены три участка 1, 2, 3 (фиг.1, 2). На первом участке 1 (фиг.3) выполняются выступы в виде треугольника 4 с углом при вершине α=90°÷100°. На участке 2 (фиг.4) калибрующей части плашки верхняя часть выступов выполнена трапецеидальной формы 5 высотой h=(0,6÷0,7) высоты выступа резьбы и соответствует профилю впадины резьбы, а нижняя - в виде прямоугольника 6. На участке 3 (фиг.5) профиль впадин 7 плашки соответствует профилю выступов резьбы, а глубина впадин составляет h1=(0,6÷0,7) высоты выступа резьбы.

Инструмент работает следующим образом. Одна плашка (неподвижная) укрепляется на станину накатного станка, а другая (подвижная) - на ползун станка, причем плашки обращены друг к другу рабочими поверхностями и между ними образован зазор, близкий к внутреннему диаметру резьбы изделия. Заготовка подается в зазор между рабочими поверхностями плашек и при движении подвижной плашки осуществляется процесс накатывания резьбы. При этом на первом участке заборного конуса в заготовку внедряется клиновой выступ с углом при вершине 90°÷100°, что обеспечивает хороший захват заготовки и исключает ее проскальзывание. С выходом заготовки на второй участок плашек выкатываются впадины резьбы требуемого профиля. На третьем участке накаткой формируют выступы резьбы.

Для оценки качества резьбы, формируемой с использованием предлагаемой конструкции плашек, проведена серия экспериментов, в ходе которых установлено следующее. При высоте выступов верхней части на втором участке h менее 0,6 высоты выступа резьбы образуются наплывы на боковой поверхности выступов резьбы в зонах, примыкающих к впадинам. При h более 0,7 высоты выступа резьбы из-за существенной разницы линейных скоростей образуются задиры на резьбовой поверхности. На третьем участке при глубине впадины h1 менее 0,6 высоты выступа резьбы происходит искажение профиля резьбы в зонах, примыкающих к впадинам. При глубине впадины h1 более 0,7 высоты выступа резьбы образуются задиры на резьбовой поверхности.

Разделение процесса накатки резьбы, когда вначале выкатывают впадины профиля, а затем формирую выступы, позволяет снизить проскальзывание заготовки относительно инструмента, что исключает образование задиров на резьбовой поверхности, обеспечивает получение качественных изделий и уменьшает износ инструмента.

Применение инструмента разработанной конструкции позволяет повысить качество резьбы, повысить срок службы плашек и стабильность процесса накатывания.

Разработанный инструмент использовался при изготовлении путевых шурупов по ГОСТ 806-71 с наружным диаметром резьбы - 24 мм. Шурупы изготавливались на многопозиционном автомате-комбайне КА-84 (фирма «Malmedi», Германия) холодной штамповкой за четыре перехода с последующей накаткой резьбы плоскими плашками. Отштампованная заготовка в виде ступенчатого стержня с головкой подавалась в зазор между неподвижной и подвижной плашками резьбонакатного устройства автомата. При дальнейшем движении подвижной плашки осуществлялся процесс накатывания резьбы. При этом на начальном участке в заготовку внедрялся клиновой выступ с углом при вершине α=90°, что обеспечивало хороший захват заготовки без ее проскальзывания. На втором участке выкатывалось дно впадины резьбы и формировался внутренний диаметр dв=15 мм. На третьем участке без контактирования выступов плашки с дном впадин формировались выступы высотой 4,5 мм. При этом формировалась резьба требуемого профиля с наружным диаметром d=24 мм. Процесс накатки крупной резьбы на путевых шурупах с использование плашек разработанной конструкции протекал стабильно, а качество изделий соответствовало требованиям ГОСТ 806-71.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2098240C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179490C2 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Инструмент для накатки резьбы | 1990 |

|

SU1759511A1 |

| ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 2007 |

|

RU2354487C1 |

| Резьбонакатной инструмент | 1980 |

|

SU919796A1 |

| Инструмент для накатывания резьб | 1986 |

|

SU1565564A1 |

| ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1996 |

|

RU2096121C1 |

| РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443492C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при формировании накаткой крупной резьбы на стержневых изделиях типа шурупов с упорной резьбой. Инструмент содержит две плашки, рабочая поверхность которых имеет три участка, постепенно переходящих один в другой. На каждом участке выполнены чередующиеся продольные впадины и выступы. На первом участке выступы имеют форму треугольника с углом при вершине 90°÷100°. На втором участке верхняя часть выступов имеет трапецеидальную форму и соответствует профилю впадины резьбы стержневого изделия. Высота указанной верхней части составляет 0,6÷0,7 высоты выступа резьбы. Нижняя часть выступов на втором участке имеет форму прямоугольника. На третьем участке профиль впадин соответствует профилю выступов резьбы. Глубина упомянутых впадин составляет 0,6÷0,7 высоты выступа резьбы. В результате обеспечивается повышение качества резьбы и стойкости инструмента. 5 ил.

Инструмент для накатки крупной резьбы на стержневых изделиях, содержащий две плашки, рабочая поверхность которых выполнена с участками, имеющими чередующиеся продольные впадины и выступы, причем выступы на первом участке рабочей поверхности выполнены в виде треугольника с углом при вершине 90÷100°, отличающийся тем, что рабочая поверхность плашек выполнена по крайней мере с тремя участками, постепенно переходящими один в другой, выступы, расположенные на втором участке рабочей поверхности, выполнены с верхней частью, которая имеет трапецеидальную форму и высоту, составляющую 0,6÷0,7 высоты выступов резьбы на стержневом изделии, и соответствует профилю впадин упомянутой резьбы, и нижней частью в виде прямоугольника, впадины, расположенные на третьем участке рабочей поверхности плашек, выполнены с профилем, соответствующим профилю выступов резьбы на стрежневом изделии, и глубиной, составляющей 0,6÷0,7 высоты упомянутых выступов.

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2098240C1 |

| Инструмент для накатки резьбы | 1990 |

|

SU1759511A1 |

| Инструмент для накатывания резьбы | 1983 |

|

SU1162538A1 |

| US 4862781 А, 05.09.1989 | |||

| US 5182937 А, 02.02.1993 | |||

| US 5243843 А, 14.09.1993. | |||

Авторы

Даты

2008-10-20—Публикация

2007-06-05—Подача