Изобретение относится к обработке металлов давлением и может быть использовано для формообразования на-1- ружных резьб на цилиндрических деталях с антифрикционным покрытием.

Целью изобретения является расширение технических возможностей инструмента для обработки деталей с антифрикционным покрытием.

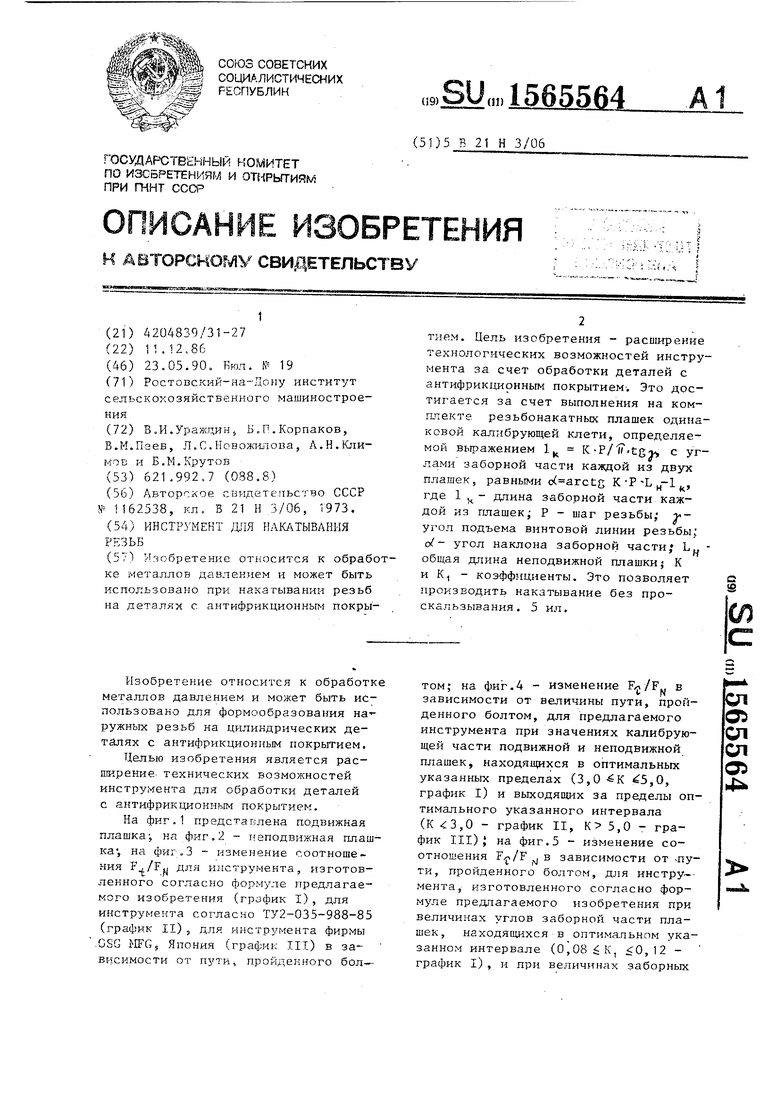

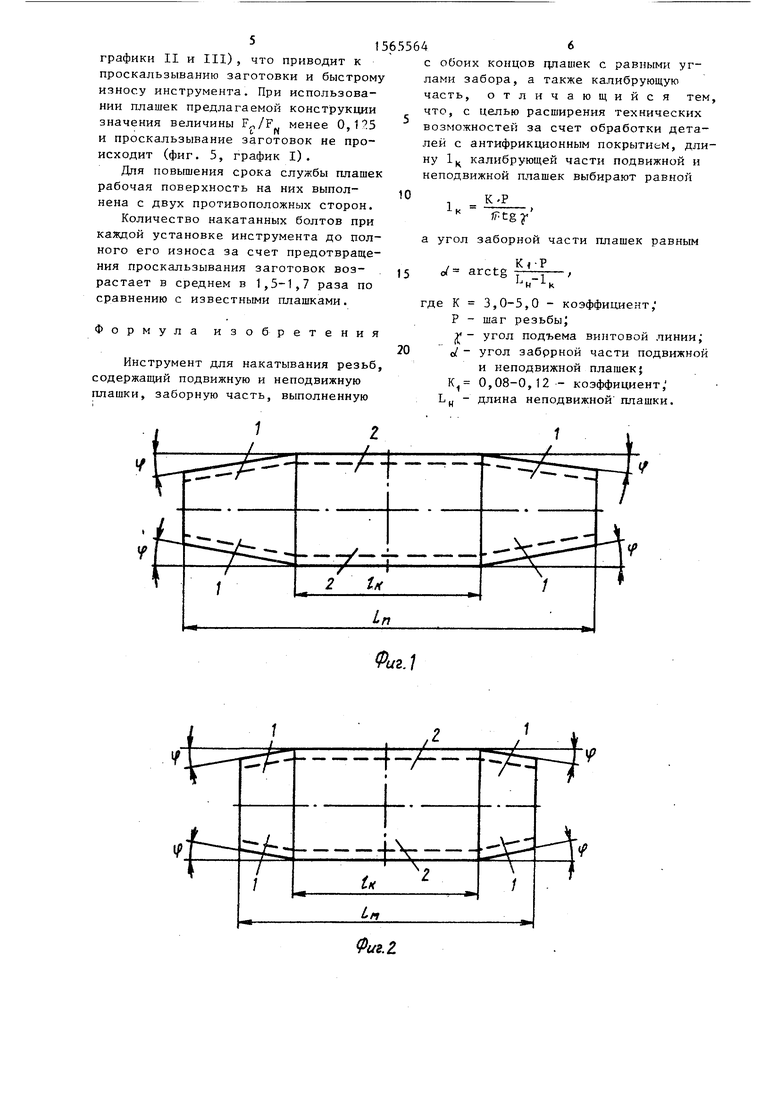

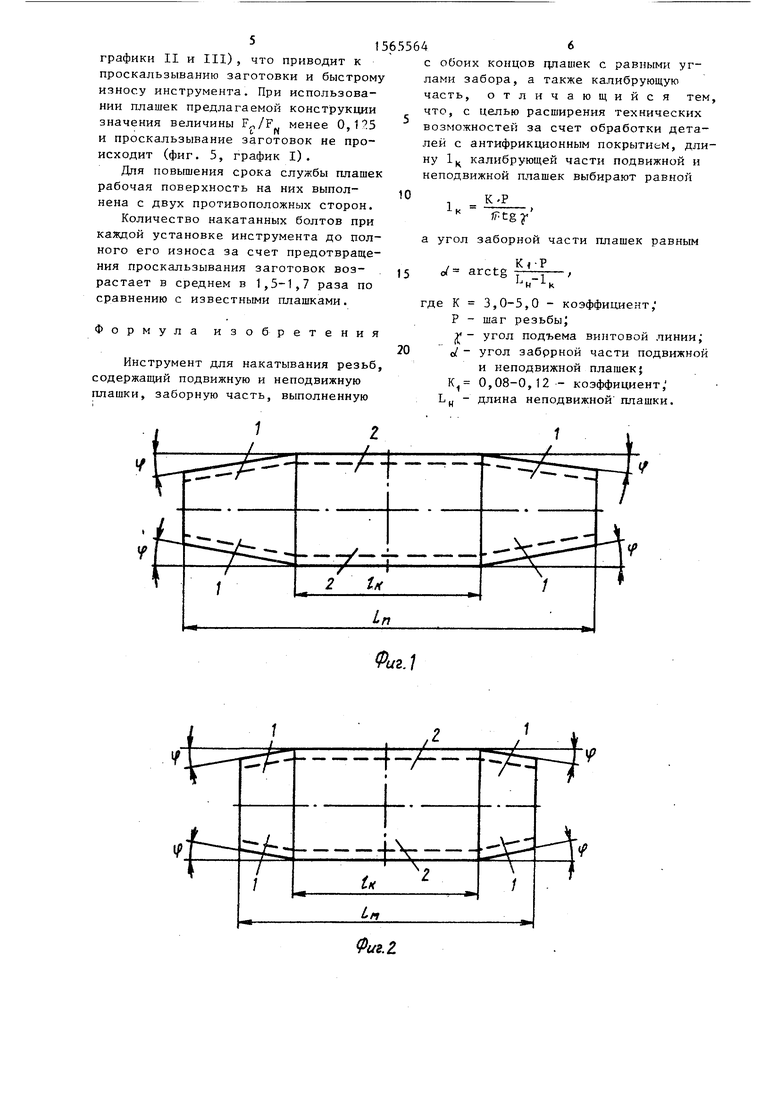

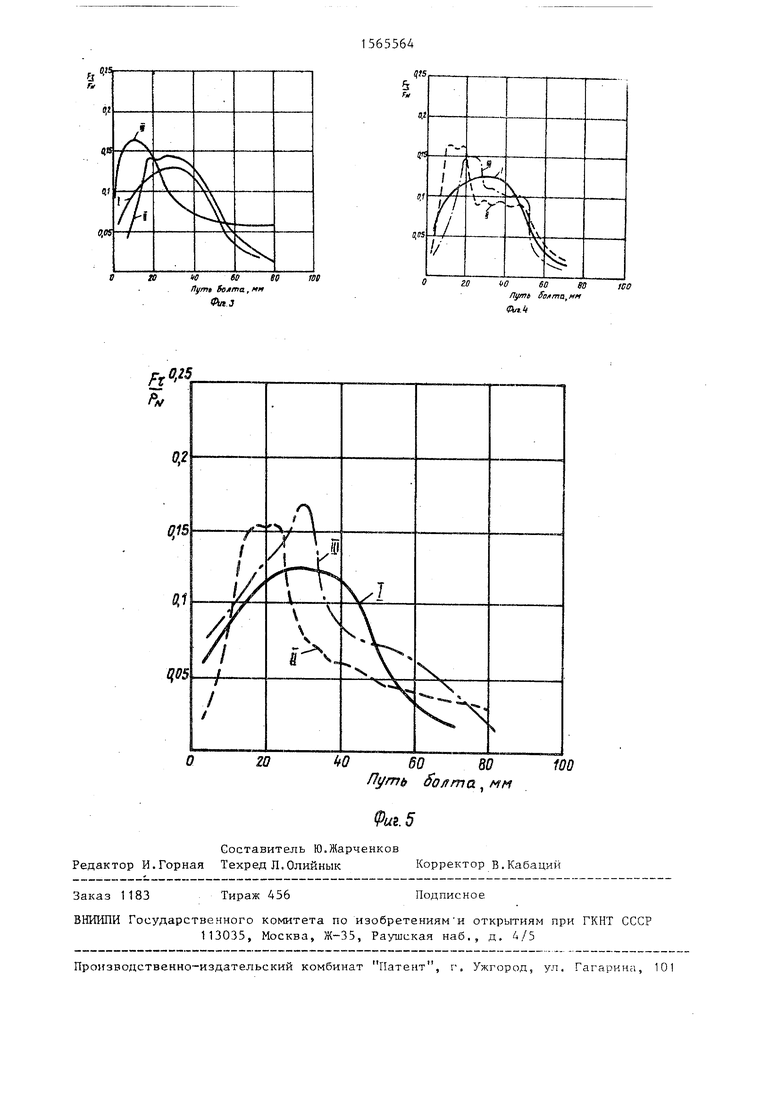

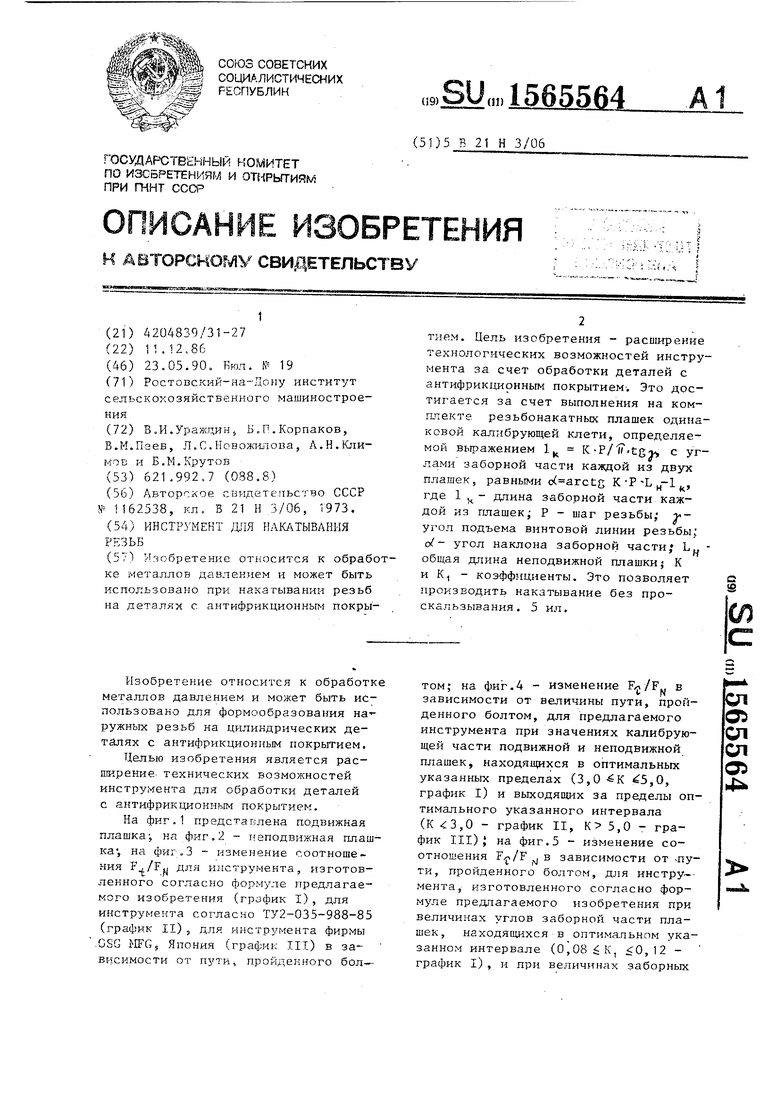

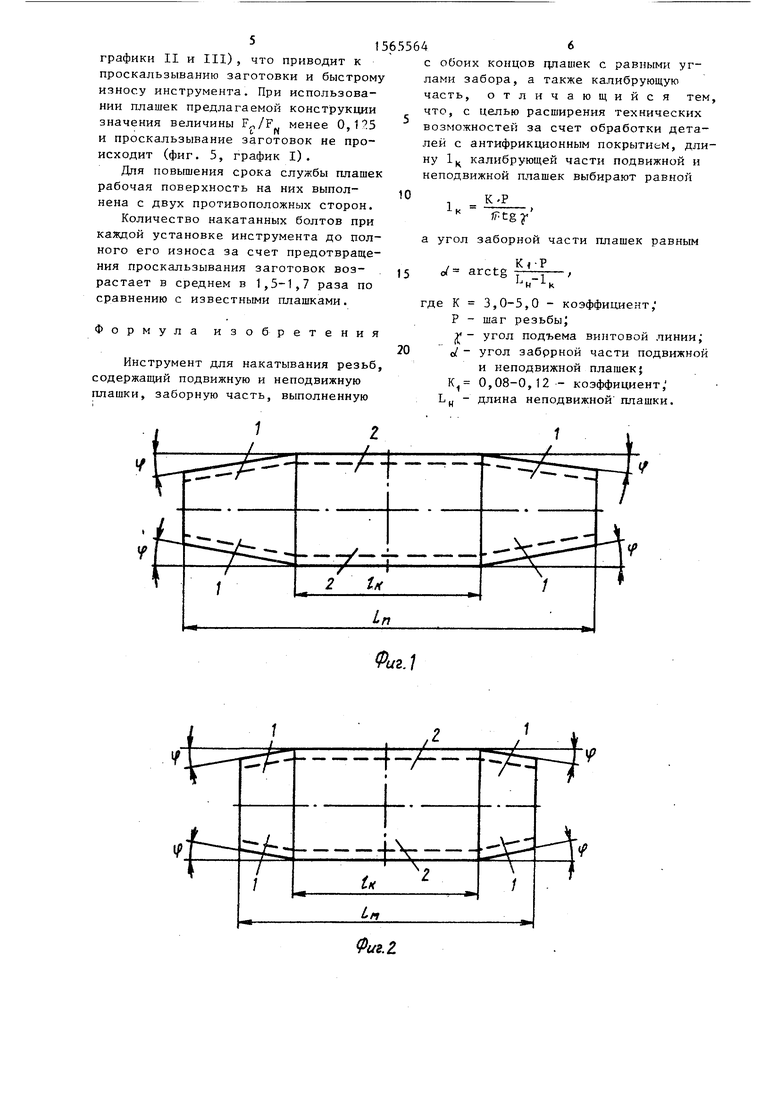

На фиг.1 предстаглена подвижная плашка; на фиг.2 - неподвижная плашка, на фиг.З - изменение гоотноше- ния F.i/Fu Для инструмента, изготовленного согласно формуле предлагаемого изобретения (график I), для инструмента согласно ТУ2-035-988-85 (график II)э для инструмента фирмы GSG MFGS Япония (график TIT) в зависимости от пути, пройденного болтом; на фиг.4 - изменение в зависимости от величины пути, пройденного болтом, для предлагаемого инструмента при значениях калибрующей части подвижной и неподвижной плашек, находящихся в оптимальных указанных пределах (3, 5,0, график I) и выходящих за пределы оптимального указанного интервала (К 3,0 - график II, К 5,0 - график III)} на фиг.5 - изменение соотношения FЈ/F iN) в зависимости от -пути, пройденного болтом, для инструмента, изготовленного согласно формуле предлагаемого изобретения при величинах углов заборной части плашек, находящихся в оптимальном указанном интервале (0,, 0,12 - график I), и при величинах заборных

№

О

сл ел

оэ

Ј

углов плашек, выходящих за пределы оптимального указанного интервала (К 0,08 - график II, К, 0,12 - график III).

Резьбонакатной инструмент состоит из подвижной (фиг.1) и неподвижной (фиг.2) плашек, содержащих две рабочие поверхности, каждая из которых имеет заборные 1 и калибрую- щие 2 части. Длина калибрующей части подвижной и неподвижной плашек выбирается равной

К-Р

-х tf-tgj а угол заборной части плашек равным

о( arctg

где К 3,0-5,0 - коэффициент,- Р - шаг резьбы| У - угол подъёма винтовой линии,

К 0,08-0,12 - коэффициент;

L - длина неподвижной плашки.

Инструмент для накатывания резьб работает следующим образом.

Подвижная плашка, закрепленная на ползуне, совершает возвратно-поступательное движение относительно непод- вижной плашки, закрепленной в станине. Заготовка на заходной части плашек заклинивается между ними и совершает вращательное движение при поступательном движении подвижной плашки. Недеформированная часть заготовки в результате вращения подходит к инструменту и начинается деформация металла. Степень деформации заготовки определяется приращением высоты профиля резьбы за 1/2 оборота. Величина максимальной деформации определяется законом внедрения инструмента в заготовку. Этот закон задается конструкцией заходной части инструмента, его настройкой и жесткостью станка.

Известно, что прокатка цилиндричекой заготовки без проскальзывания в процессе формообразования резьбы имеет место при условии

F

де F-c, FN- соответственно тангенци альная и нормальная составляющая технологического усилия накатки , |л - коэффициент трения меж

Q

5

0

5

5

0

0

5

0

ду инструментом и заготовкой.

Проскальзывание заготовки с антифрикционным покрытием может иметь

место уже при ., 0,13. При накат- I/

ке резьбы предлагаемым инструментом отношение может достигать 0,15, что и приводит к проскальзыванию заготовки в процессе накатки. В свою очередь проскальзывание прлводит к браку и преждевременному износу инструмента.

Из формулы следует, что для надежного, без проскальзывания накатывания резьбы, вдоль всего пути деформирования должно выполняться условие F0/F.j и. Поэтому величина .

I. Р N

является основным фактором, влияющим на проскальзывание болта. Анализ графиков показывает, что на заборных . участках плашек известных конструкций (фиг.З, графики II и III) имеются значительные пики величины F,/F ..

С N

Следовательно, вероятность проскальзывания заготовки на заборных частях плашек этих конструкций увеличивается. У предлагаемой конструкции максимальное значение M значительно меньше (фиг.З, график I) и проскальзывание заготовки практически отсутствует .

Результаты анализа влияния длины калибрующей части плашек на безразмерную величину отношения , являющегося условием устойчивого протекания процесса накатки (отсутствие преждевременного износа инструмента) приведены на фиг.4.

Из анализа графиков I, II и III фиг.4 и данных вытекает, что в случае, когда значения величины калибрующей части подвижной и неподвижной плашек выходят за пределы оптимального указанного интервала на заборной части плашек возникают пики значений величины , что приводит к проскальзыванию заготовки и повышенному износу инструмента. При исполь- зовании плашек предлагаемой конструкции значения не превышают О, 1 25 г и проскальзывания заготовки не происходит (фиг.4, график I).

Анализ графиков показывает, что в случае, когда значения углов за- . борной части выходят за пределы указанного интервала, на заборной части плашек возникают пики значений , превышающие 0,155 (фиг. 5,

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для накатывания резьбы | 1987 |

|

SU1704894A1 |

| ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1996 |

|

RU2096121C1 |

| ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 2007 |

|

RU2354487C1 |

| ИНСТРУМЕНТ ДЛЯ НАКАТКИ КРУПНОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ | 2007 |

|

RU2336140C1 |

| Резьбонакатной инструмент | 1980 |

|

SU919796A1 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2098240C1 |

| Инструмент для накатки резьбы | 1990 |

|

SU1759511A1 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179490C2 |

| Инструмент для одновременного накатывания резьбы и гладкой цилиндрической поверхности | 1988 |

|

SU1637923A1 |

| Резьбонакатной инструмент | 1983 |

|

SU1186339A2 |

Изобретение относится к обработке металлов давлением и может быть использовано при накатывании резьб на деталях с антифрикционным покрытием. Цель изобретения - расширение технологических возможностей устройства за счет обработки деталей с антифрикционным покрытием. Это достигается за счет выполнения на комплекте резьбонакатных плашек одинаковой калибрующей клети, определяемой выражением Lк = K.P/φ.TGγ с углами заборной части каждой из двух плашек, равными α = ARCTG K1P/Lн - Lк, где Lк - длина заборной части каждой из плашек, P - шаг резьбы, γ - угол подъема винтовой линии резьбы, α - угол наклона заборной части, Lн - общая длина неподвижной плашки, K и K1 - коэффициенты. Это позволяет производить накатывание без проскальзывания. 5 ил.

/

V

Я/2./

to it ее so roe

Луда болта, ФлЗ

qos

20

Путь болта, мм

Фин. 5

Составитель Ю.Жарченков

Редактор И.Горная Техред Л,Олийнык

Заказ 1183

Тираж 456

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Путь Son та, км Фиг Ц

Корректор В.Кабации

Подписное

Авторы

Даты

1990-05-23—Публикация

1986-12-11—Подача