оС

Изобретиим oTii jcviTCfl к обработке ме- тзллоп давлением, гложет бить ..спользо а- но д..я формооСр. ::-01 ания наружных резьО из ц мГ.;-:ндрич,: :.. Х доталях типл болтов, iL ni-i.ni:: ,, с /иток ii т,п, на рс-зьбонзкатных Ј.лчн--;э7ьх г плоски.;;/) плошкгни.

Цепью изоиретенкя якллзгся обеспечение повышение стойкости инструмента и надежной, боз прэскйльзырлния, работы ьм О на высокоскоростном оборудовании при нпкгть вании рссьЬм из заготоекэх из труд- нодоформируем:- х сталей.

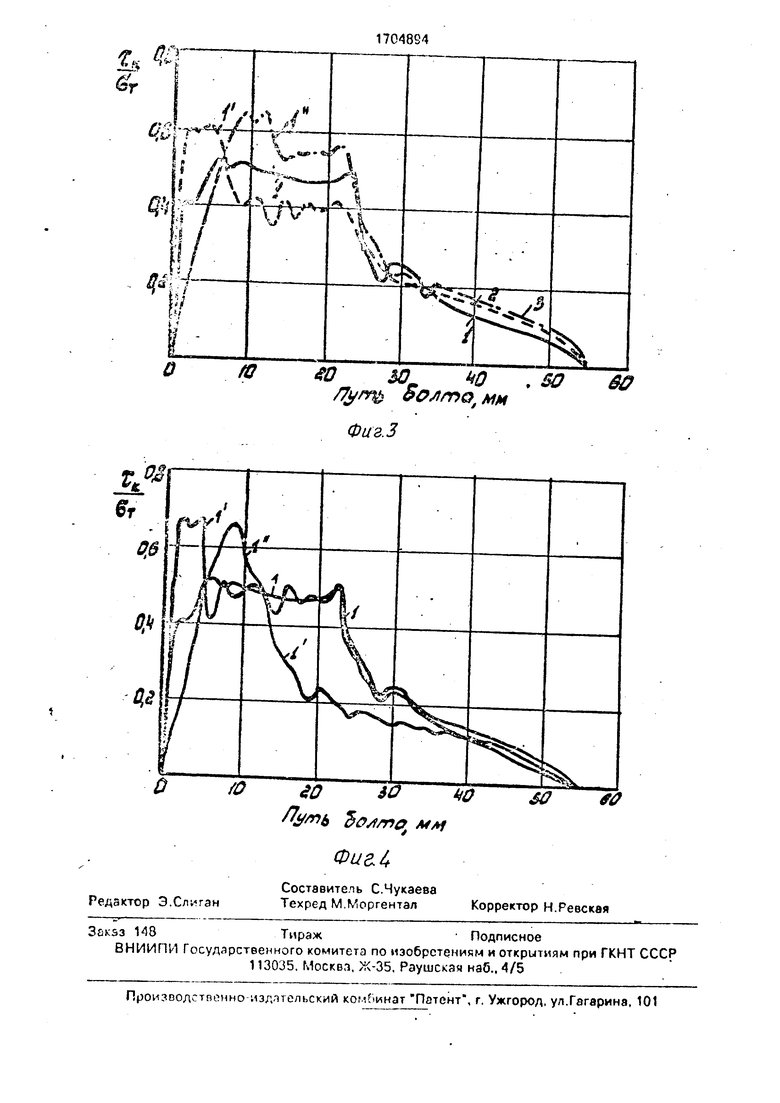

На фиг.1 представлена подвижная плашкэ; на фиг.2 - неподвижной плашка; на фиг.З и 4 - изменение касательного напряжения к пределу текучзсти.

Резьбонакатной инструмент состоит из подвижной (фиг.1) и неподвижной (фиг.2) пляшек, содержащих рабочую поверхность, которая имеет заборную 1 и калибрующую 2 части. Длина заборной части подвижной плашки (Ц) составляет 0.1-2D, длина калибрующей части неподвижной плашки () составляет 3-5D, где D - номинальный диаметр резьбы, а углы заборных частей плашек (а) определяются выражением

а arctg

А-Р UH

где А 0,2-0,3 - коэффициент;

Р - шаг резьбы;

UH - 0,5(LH - UH) - длина заборной части неподвижной плашки;

LX - длина калибрующей части неподвижной плашки;

LH-длина неподвижной плашки.

Процесс накатки резьбы предлагаемым инструментом состоит в следующем. Подвижная плашка, закрепленная на ползуне, совершает возвратно-поступательное движение относительно неподсудной плашки, закрепленной в станине. Заготовка; поданная на заборные части плашек 1, заклинивается между ними и совершает вращательное движение вследствие поступательного движения подвижной плашки.

Усилие накатки и касательные контактные напряжения определяются величиной врезания инструмента в заготовку, которая, в скою очередь, зависит от конструкции заборных и калибрующих частей плашек. Отсюда следует, что конструкция резьбона- клтного инструмента влияет ня силовые ус- г.осип накатки и работоспособность инструмента.

Произведен сравнительный анализ работы плоского резьбонакатного инструмента различных конструкций. Результаты

анализа приведены на фиг.З. Здесь по оси абсцисс откладывается величина пути, пройденного болтом в мм, а по оси ординат - отношение касательного напряжения

на контакте к пределу текучести заготовки ( Гк/аг). Кривая 1 показывает изменение соотношения TK/OV для инструмента, изготовленного согласно формуле предлагаемого изобретения, крипая 2 показывает это

0 соотношение для инструмента согласно ГОСТу, кривая 3 - для инструмента фирмы DSGMEGCOMPANY, Япония. Анализ кривых показывает, что на заборных участках пллшек известных конструкций (2,3) име5 ются значительные пики значений величины IK/OV. Следовательно, вероятность проскальзывания заготовки на заборных частях плашек этих конструкций увеличивается.

0Кривая 1 (фиг.З) показывает изменение соотношения тк/с для предлагаемого инструмента при углах заборной части плашек, находящихся в оптимальном, предлагаемом интервале 0,2 А 0,3. Кри5 вая 1 (фиг.З) показывает эти соотношения при углах заборной части, значения которых находятся ниже оптимального интервала (А 0,2), кривая 1 (фиг.З) - при углах заборной части, значения которых находят0 ся выше оптимального интервала (А 0,3). Анализ графиков показывает, что в случае, когда значения углов заборной части плашек выходят за пределы оптимального предлагаемого интервала на заборной час5 ти плашек, возникают значительные пики значений TV/OV (фиг.З, кривые 1, Т )- что приводит к проскальзыванию заготовки и быстрому износу инструмента. При использовании же плашек предлагаемой конструк0 ции этого не происходит (фиг.З, кривая 1).

Кривая 1 (фиг.4) показывает изменение соотношения гк/Ог для предлагаемого инструмента при длине калибрующей части неподвижной плашки и длине заборной части подвижной плашки, находящихся в оптимальных пределах (Цн 3-5D, L3n 0.1-2D); кривая 1(фиг.4) - соотношение при значениях калибрующей части неподвижной плашки, находящихся выше предла гаемого предела. (UH 5D); кривая 1 (фиг.4) - при значениях заборной части подвижной плашки, находящихся выше оптимального предлагаемого предела ( 2D). Из анализа графиков вытекает, что в случае,

C когда значения величины калибрующей части неподг-ижиой плашки или значения величины заборной части подвижной плашки выше оптимального предлагаемого предела, нл злборной члсти пллшок созникают г.:г.и значений величины TK/OV (фиг.4, поз. 1 к 1), что может привести к прсскаль- эмвоиию заготовки и быстрому износу инструмента. При оптимальных значениях величин калибрующей и заборной чястей плашек этого не происходит (фиг.4, поз, 1).

Предлагаемая конструкция инструмента нормально работает при длине заход- НО.1 части подвижней плашки, ровной нулю (Lsn 0). Однако при длине заходной части подвижной плашки, раоной нулю (3П 0), на заготовке можзт образовываться отпечаток острого угла торца подвижной плашки. Кроме того, условия З&ХРЗТЭ улучшаются, если угол згходного участка подвижной плашки равен углу заходного участка неподвижной плашки. Вследствие этого нижний предел значения длины заходной части подвижной плашки принимается минимально возможным, при котором не образуется отпечаток, т.е. La 0.1. При значениях длины калибрующей части неподвижной плашки менее 3D увеличивается эллипсность диаметра и класс точности накатываемой резьбы не может превышать восьмого.

Переход от заборной к калибрующей части необходимо изготавливать по радиусу. При резком переходе от заборной к калибрующей части плашки возникают повышенные нагрузки, что ухудшает качест- во резьбы и ускоряет износ инструмента. В случае же плавного (по радиусу) перехода от заборной к калибрующей части плашки дополнительные нагрузки не возникают и стойкость инструмента повышается.

Предварительное опробование предлагаемого инструмента при накатке резьбы на углеродистых сталях (сталь 35) с повышенным сопротистением деформированию показали повышение его стойкости в среднем 1,3-1,5 раза. Кроме того, улучшается качество накатываемой резьбы и снижается трудоемкость изготовления инструмента. Формула изобретения Инструмент для накатывания резьбы, содержащий подвижную и неподвижную плашки, рабочая поверхность каждой из которых имеет заборную часть с обоих концов плашки, и калибрующую часть, отличающийся тем, что, с целью повышения стойкости инструмента для формировании резьбы на труднообрабатываемых изделиях, длина заборной части подвижной плашки составляет (0,1-2)D, длина калибрующей части неподвижной плашки (3,0-5)0, где D - но- минальный диаметр резьбы, а углы заборных частей плашек определяются выражением

а arctg

А-Р UH

где а-угол заборный части плашки;

Я 0,2-0,3 - коэффициент;

Р - шаг резьбы;

Цн 0,Б( - ЦН) - длина заборной части неподвижной плашки;

L - длина неподвижной части;

UH - длина калибрующей части неподвижной плашки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для накатывания резьб | 1986 |

|

SU1565564A1 |

| Инструмент для накатки резьбы | 1990 |

|

SU1759511A1 |

| ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1996 |

|

RU2096121C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179490C2 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2098240C1 |

| ИНСТРУМЕНТ ДЛЯ НАКАТКИ КРУПНОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ | 2007 |

|

RU2336140C1 |

| Инструмент для одновременного накатывания резьбы и гладкой цилиндрической поверхности | 1988 |

|

SU1637923A1 |

| ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 2007 |

|

RU2354487C1 |

| Резьбонакатной инструмент | 1983 |

|

SU1186339A2 |

| Круглая плашка и способ ее изготовления | 1979 |

|

SU841824A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для формообразования наружных резьб на цилиндрических деталях типа болтов, шпилек, зинтоо и т.п. на резьбонакатных автоматах. Цель изобретения - обеспечение повышения стойкости инструмента при накатывании резьбы на заготссках из труднодеформируемых сталей. Инструмент. содержит подвижную и неподвижную плзш- ки, каждая из которых имеет заборную часть 1, выполненную с обоих концов плашки, и калибрующую часть 2,-длина заборной части подвижной плашки составляет (0,1-2,0)0, длина калибрующей части неподвижной плашки составляет (3,0-5,0)0, где D - номинальный диаметр резьбы, а углы заборных частей плашек определяются выражением Or- arctgfi Р/1з ). где а - угол злборной части плашки; А 0,2-0,3 - коэффициент; Р - шаг резьбы; 0,5(LH - U ) - длина заборной части неподвижной плашки; LK - длина калибрующей части неподвижной плашки; L - длина неподвижной плашки. Подвижная плашка, закрепленная на ползуне, совершает возвратно-поступательное движение относительно неподвижной плашки. Заготовка, поданная на зэборны части плашек, заклинивается между ними и совершает вращательное движение вследствие поступательного движения подвихсной плашки. Недеформированная часть заготовки в результате вращения подходит к инструменту и начинается деформация металла. что сказывается на силовых усилиях накатки. 4 ил. ы

Фиг2

&#

Sr

Ю

Ј0 30ЬО .ВО /7у/п& еолто, мм

Фиг.З

П

&

Ј0

0

НО умь $0/f/r 0f мм

Фиг.Ј

Составитель С.Чукаева Редактор Э.СлиганТехред М.Моргентал Корректор Н.Ревская

1704894

ВО

Ј0

0

| Инструмент для накатывания резьбы | 1983 |

|

SU1162538A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-15—Публикация

1987-02-18—Подача