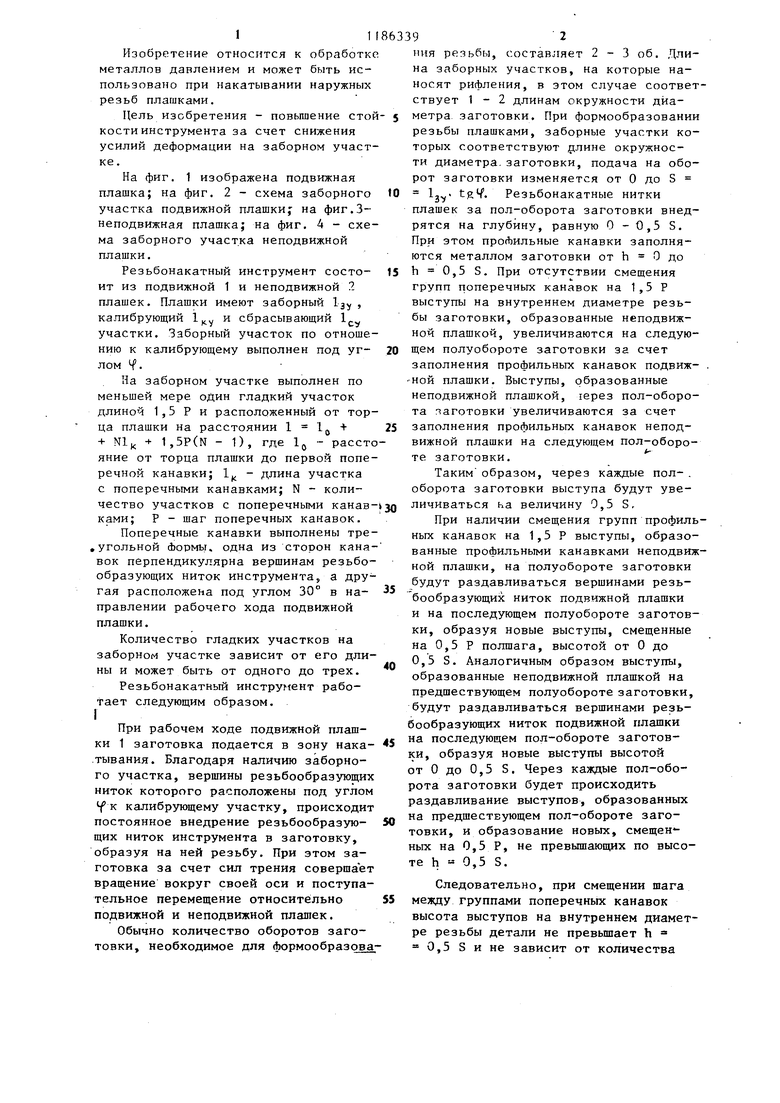

Изобретение относится к обработк металлов давлением и может быть использовано при накатывании наружных резьб плашками. Цель изобретения - повышение сто кости инструмента за счет снижения усилий деформации на заборном участ ке . На фиг. 1 изображена подвижная плашка; на фиг. 2 - схема заборного участка подвижной плашкиj на фиг.Знеподвижная плашка; на фиг. 4 - схе ма заборного участка неподвижной плашки. Резьбонакатный инструмент состоит из подвижной 1 и неподвижной 2 плашек. Плашки имеют заборный 1зу , калибрующий 1ц,у и сбрасывающий 1 участки. Заборный участок по отноше нию к калибрующему выполнен под углом Ч. На заборном участке выполнен по меньшей мере один гладкий участок длиной 1,5 Р и расположенный от тор ца плашки на расстоянии 1 1..+ + N1, + 1,5(N - 1), где IQ - расст яние от торца плашки до первой попе речной канавки; 1 - длина участка с поперечными канавками; N - количество участков с поперечными канав ками; Р - шаг поперечных канавок. Поперечные канавки выполнены тре ,угольной Формы, одна из сторон кана вок перпендикулярна вершинам резьбо образующих ниток инструмента, а дру гая расположена под углом 30° в направлении рабочего хода подвижной плашки. Количество гладких участков на заборном участке зависит от его дли ны и может быть от одного до трех. Резьбонакатный инструмент работает следующим образом. I При рабочем ходе подвижной плашки 1 заготовка подается в зону нака.тывания. Благодаря наличию заборного участка, вершины резьбообразующих ниток которого расположены под углом fк калибрующему участку, происходит постоянное внедрение резьбообразующих ниток инструмента в заготовку, образуя на ней резьбу. При этом заготовка за счет сил трения совершает вращение вокруг своей оси и поступательное перемещение относительно подвижной и неподвижной плашек. Обычно количество оборотов заготовки, необходимое для формообразова иия резьбы, составляет 2 - 3 об. Длина заборных участков, на которые наносят рифления, в этом случае соответствует 1 - 2 длинам окружности диаметра заготовки. При формообразовании резьбы плашками, заборные участки которых соответствуют длине окружности диаметра.заготовки, подача на оборот заготовки изменяется от О до S Ij. tgif. Резьбонакатные нитки плашек за пол-оборота заготовки внедрятся на глубину, равную О - 0,5 S. При этом профильные канавки заполняются металлом заготовки от h О до h 0,5 S. При отсутствии смещения групп поперечных канавок на 1,5 Р выступы на внутреннем диаметре резьбы заготовки, образованные неподвижной плашкой, увеличиваются на следующем полуобороте заготовки за счет заполнения профильных канавок подвижной плашки. Выступы, образованные неподвижной плашкой, герез пол-оборота заготовки увеличиваются за счет заполнения профильных канавок неподвижной плашки на следующем пол-обороте заготовки. Такимобразом, через каждые пол-. оборота заготовки выступа будут увеличиваться ha величину 0,5 S, При наличии смещения групп профильных канавок на 1,5 Р выступы, образованные профильными канавками неподвижной плашки, на полуобороте заготовки будут раздавливаться вершинами резьбообразующих ниток подвижной плашки и на последующем полуобороте заготовки, образуя новые выступы, смещенные на 0,5 Р полшага, высотой от О до 0,5 S. Аналогичным образом выступы, образованные неподвижной плашкой на предшествующем полуобороте заготовки, будут раздавливаться вершинами резьообразующих ниток подвижной плашки на последующем пол-обороте заготовки, образуя новые выступы высотой т О до 0,5 S. Через каждые пол-оборота заготовки будет происходить раздавливание выступов, образованных на предшествующем пол-обороте заготовки, и образование новых, смещенных на 0,5 Р, не превышающих по высоте h - 0,5 S. Следовательно, при смещении шага между группами поперечных канавок высота выступов на внутреннем диаметре резьбы детали не превьшгает h 0,5 S и не зависит от количества

311863394

оборотов заготовки. Такое расположе-мента, снизить давление металла на

кие групп поперечных канавок даетрезьбообразующие нитки инструмента

возможность уменьшить высоту высту-и тем самым повысить его стой

пов в конце заборного участка инстру-кость.

,f7777777777777777 77777777.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбонакатной инструмент | 1980 |

|

SU919796A1 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179490C2 |

| ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 2007 |

|

RU2354487C1 |

| Инструмент для накатки резьбы | 1990 |

|

SU1759511A1 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2098240C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Способ формирования резьб | 1988 |

|

SU1572733A1 |

| Инструмент для одновременного накатывания резьбы и гладкой цилиндрической поверхности | 1988 |

|

SU1637923A1 |

| СБОРНАЯ ПЛАШКА | 1992 |

|

RU2043883C1 |

| ИНСТРУМЕНТ ДЛЯ НАКАТКИ КРУПНОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ | 2007 |

|

RU2336140C1 |

РЕЗЬБОНАКАТНЫП ИНСТРУМЕНТ по авт. св. № 919796, отличающийся тем, что, с целью повышения стойкости инструмента за счет снижения усилия деформации на заборном участке, на заборном участке выполнен по меньшей мере один гладкий участок, расположенный от торца плашки на расстоянии, определяемом выражением е tj + N-t -t- 1,5P(N - 1), где i - расстояние от конца плашки до первой поперечной канавки; t - длина участка с поперечными канавками; N - количество участков с поперечными канавками; Р - шаг поперечных канавок, при этом длина гладкого участка равS на 1,5 Р. (Л

| Резьбонакатной инструмент | 1980 |

|

SU919796A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-10-23—Публикация

1983-11-30—Подача