Изобретение относится к обработке металлов давлением, а именно к способам ковки заготовок на радиально- ковочньгх машинах.

Цель изобретения - повьшюние производительности.

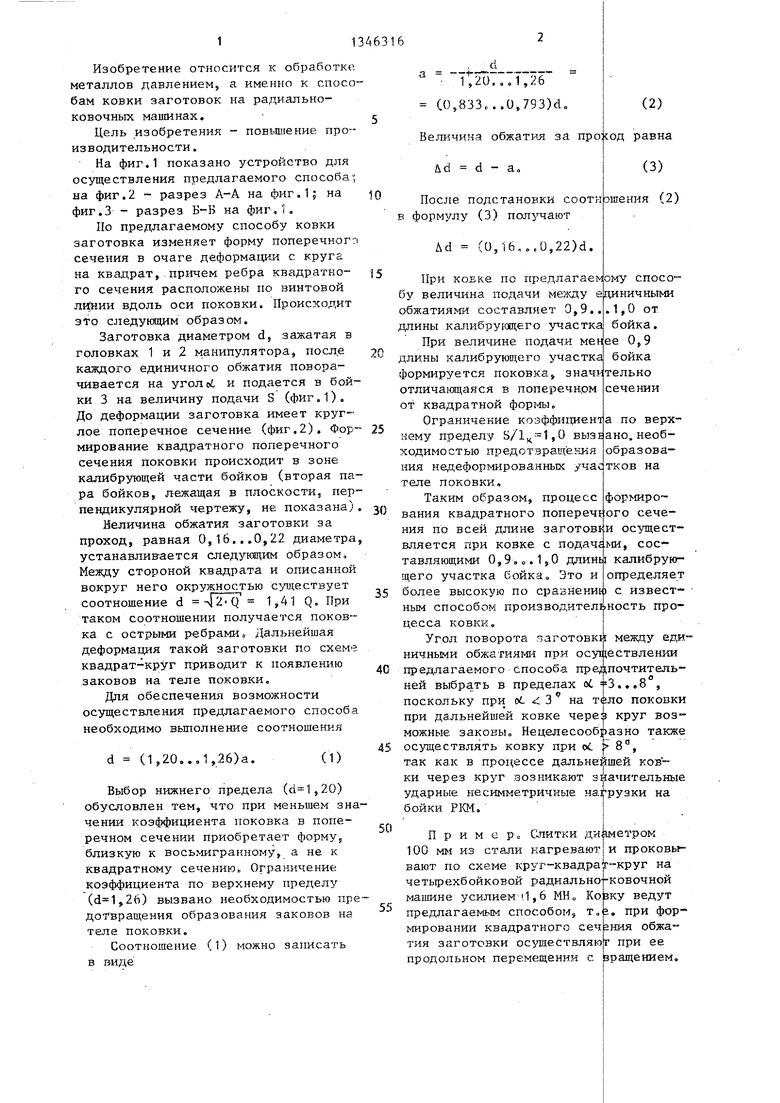

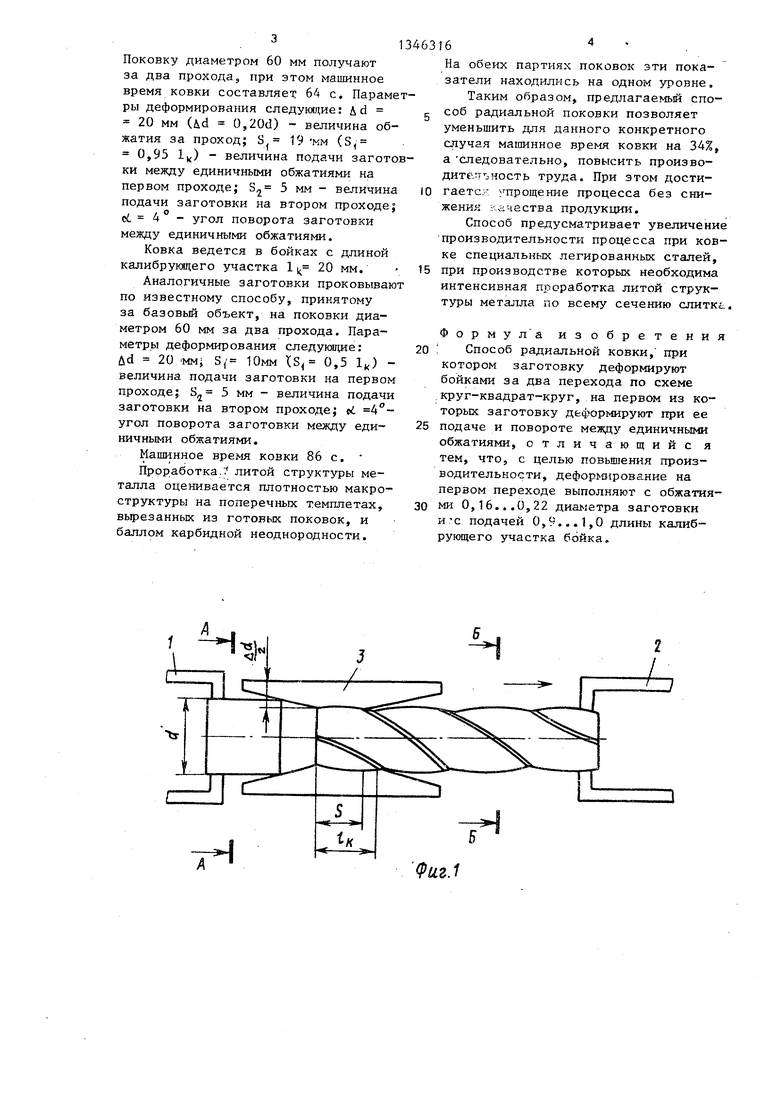

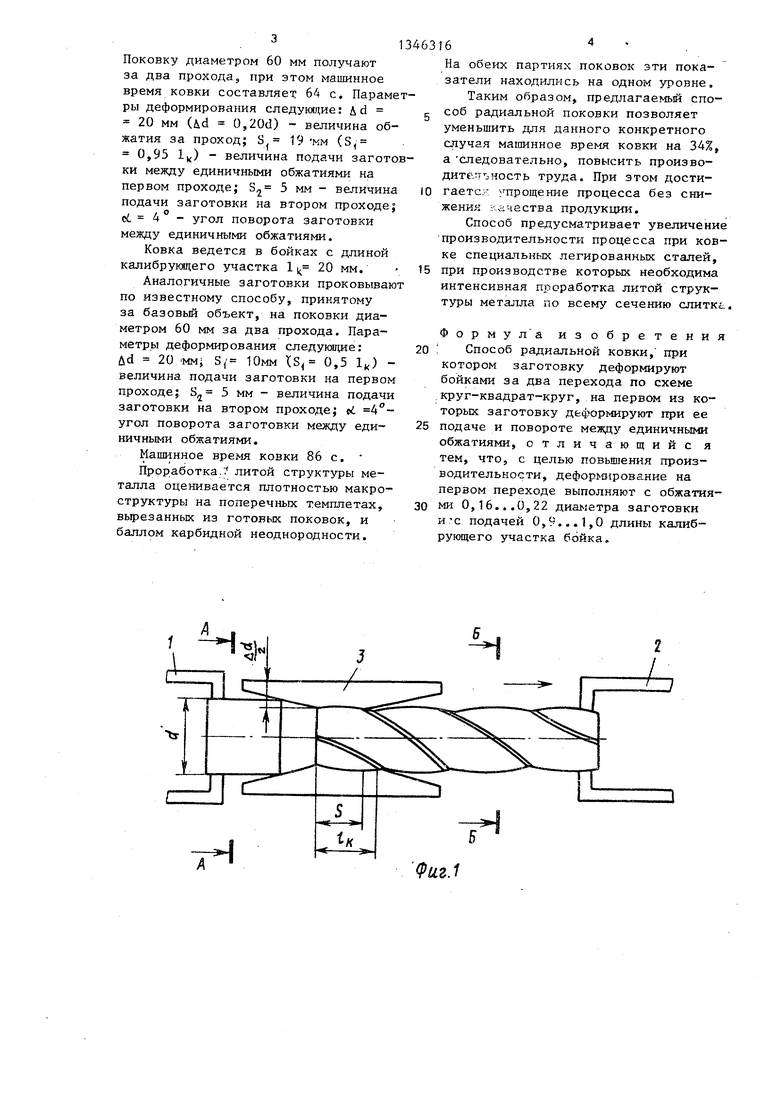

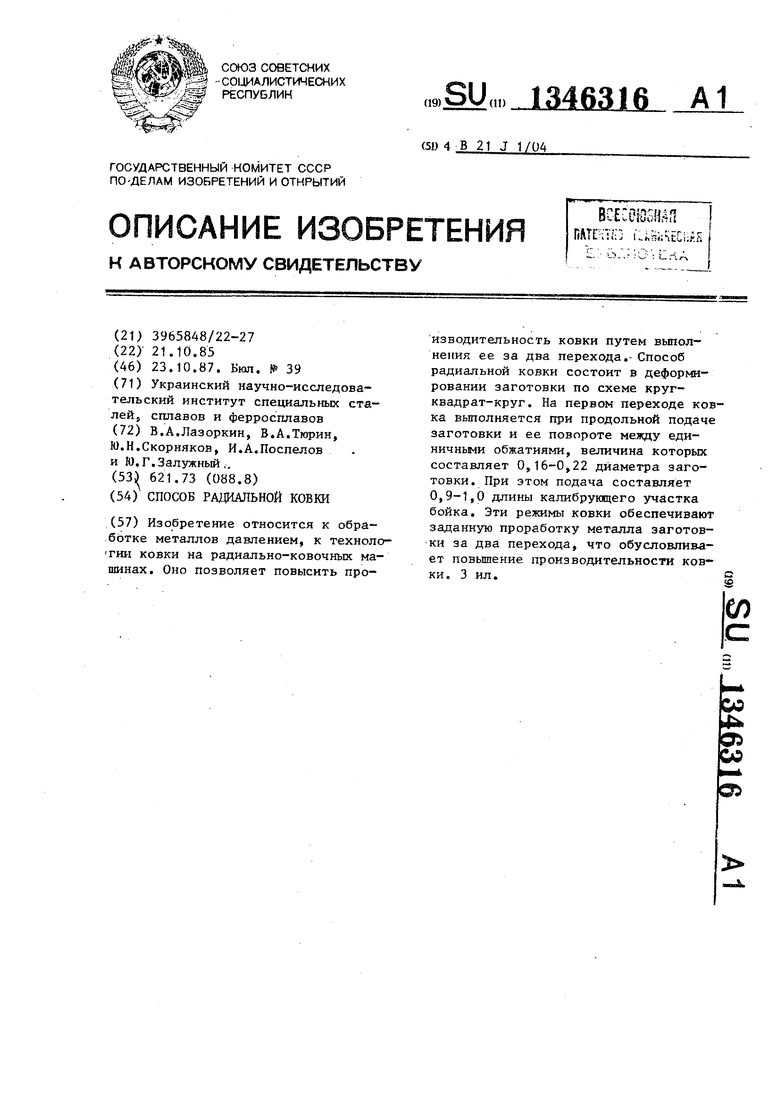

На фиг.1 показано устройство для осуществления предлагаемого способа; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг,1.

По предлагаемому способу ковки заготовка изменяет форму поперечногг сечения в очаге деформации с круга на квадрат,.причем ребра квадратного сечения расположены по винтовой вдоль оси поковки. Происходит это следуняцим образом.

Заготовка диаметром d, зажатая в головках 1 и 2 манипулятора,, после каждого единичного обжатия поворачивается на уголс. и подается в бойки 3 на величину подачи S (фиг.1)« До деформации заготовка имеет круглое поперечное сечение (фиг.2). Формирование квадратного поперечного сечения поковки происходит в зоне калибрующей части бойков (вторая пара бойков, лежащая в плоскости, перпендикулярной чертежу, не показана).

Величина обжатия заготовки за проход, равная О,16...О,22 диаметра, устанавливается следующим образом. Между стороной квадрата и описанной вокруг него окружностью существует соотношение d 42- Q 1,41 Q. При таком соотношении получается поковка с острыми ребрами. Дальнейшая деформация такой заготовки по схеме квадрат-круг приводит к появлению заковов на теле поковки,

Дпя обеспечения возможности осуществления предлагаемого способа необходимо выполнение соотношения

d - (1,20..,1,26)а.

(1)

Выбор нижнего предела () обусловлен тем, что при меньшем значении коэффициента поковка в поперечном сечении приобретает форму5 близкую к восьмигранному, а не к квадратному сечению. Ограничение коэффициента по верхнему пределу (,26) вызвано необходимостью предотвращения образования заковов на теле поковки о

Соотношение (1) можно записать в виде

it2u7T/M6

C(),B33...0,793)do (2)

Величина обжатия за проход равна

j &d d - а„(3)

После подстановки соотношения (2) в формулу (3) получают

id

(0/i6,,.,0,22)d.

При ковке по предлагаемому способу величина подачи между ециничными обжатиями составляет О,9...1,0 от длины калибрующего участка бойка.

При величине подачи менее 0,9 длины калибрующего участка бойка формируется поковка, значительно отлича1{яцаяся в поперечном сечении от квадратной фор:.

Ограничение коэффигщента по верхнему пределу Ь/1,,0 вызвано, необ0

ходимостью предотвращения ния не,цеформированных уча. теле поковки.

Таким образом, процесс

вания квадратного поперечг:ого сечения по всей длине заготовь,и осущестобразова-тков на

формиро

вляется при ковке с подач;

ми, сос

тавляющими 0,.1,0 длины калибрующего участка бойка. Это и определяет более высокую по сразнению с извест- ным способом производительность процесса ковки.

Угол поворота заготовк г меж,цу еди- ничньми обжатия1 {и при осуцествлеш-ш предлагаемого способа предпочтительней выбрать в пределах oi.

3...8

поскольку при oi. с 3 на поковки

при дальнейшей ковке чере

круг воз. 5

0

можные законы. Нецелесообразно также осуществлять ковку при «XL 8°, так как в процессе дальнейшей ковки через круг возникают значительные ударные несимметричные нагрузки на бойки РКМ.

И р и м е р о С питки диаметром 100 мм из стали нагревают и проковь - вают по схеме круг-квадрат-круг на четьфехбойковой радиально--ковочной машине усилиенм1,6 МН Ковку ведут предлагаемым способом, . при фор мировании квадратного сеч гния обжатия заготовки ос тяесталнюг при ее продольном перемещеншл с вращением.

Поковку диаметром 60 мм получают за два проходаJ при этом машинное время ковки составляет 64 с. Парамеры деформирования следующие: id 20 мм (id 0,20d) величина обжатия за проход; S 19-мм (S 0,95 1) - величина подачи заготоки между единичными обжатиями на первом проходе; 82 5 мм - величина подачи заготовки на втором проходе; ci, 4 ° - угол поворота заготовки между единичными обжатиями.

Ковка ведется в бойках с длиной калибруюцего участка 11 20 мм.

Аналогичные заготовки проковываю по известному способу, принятому за базовьй объект, на поковки диаметром 60 мм за два прохода. Параметры деформирования следукяцие: ud 20vMMi S/ 10мм lS 0,5 1) - величина подачи заготовки на первом проходе; 8, 5 мм - величина подачи заготовки на втором проходе; ei. 4°- угол поворота заготовки между единичными обжатиями.

Машинное время ковки 86 с.

Проработка,. литой структуры металла оценивается плотностью макроструктуры на поперечных темплетах, вырезанных из готовьк поковок, и баллом карбидной неоднородности.

На обеих партиях поковок эти показатели находились на одном уровне. Таким образом, предлагаемьй способ радиальной поковки позволяет уменьшить для данного конкретного случая машинное время ковки на 34%, а следовательно, повысить произво- дит€Утъность труда. При этом достигаето: прощение процесса без снижения качества продукции.

Способ предусматривает увеличение производительности процесса при ковке специальньк легированных сталей,

при производстве которых необходима интенсивная проработка литой структуры металла по всему сечению слитка.

Формул а изобретения Способ радиальной ковки, при котором заготовку деформируют бойками за два перехода по схеме .круг-квадрат-круг, на первом из которых заготовку деформируют при ее подаче и повороте меящу единичными обжатиями, отличающийс я тем, что, с целью повышения производительности, дефорю1рование на первом переходе выполняют с обжатия- ми 0,16.,.0,22 заготовки и с подачей 0,9... 1,0 длины калибрующего участка бойка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2004 |

|

RU2284874C2 |

| Способ ковки поковок | 1981 |

|

SU1038036A1 |

| Способ ковки заготовок | 1981 |

|

SU1003983A1 |

| Способ радиальной ковки | 1988 |

|

SU1655644A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ПОКОВОК В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2004 |

|

RU2283716C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ПОКОВОК И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291755C2 |

| Инструмент для радиальной ковки | 1989 |

|

SU1639864A1 |

| СПОСОБ КОВКИ ЗАГОТОВОК В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 1991 |

|

RU2014934C1 |

Изобретение относится к обработке металлов давлением, к техноло- тии ковки на радиально-ковочных машинах. Оно позволяет повысить производительность ковки путем выполнения ее за два перехода.- Способ радиальной ковки состоит в деформировании заготовки по схеме круг- квадрат-круг. На первом переходе ковка выполняется при продольной подаче заготовки и ее повороте между еди- ничньми обжатиями, величина которых составляет 0,16-0,22 диаметра заготовки. При этом подача составляет 0,9-1,0 длины калибрующего участка бойка. Эти режимы ковки обеспечивают заданную проработку металла заготовки за два перехода, что обусловливает повьшение производительности ковки. 3 ил. хо j О) 05

Авторы

Даты

1987-10-23—Публикация

1985-10-21—Подача